Файл: Государственное автономное профессиональное образовательное учреждение волгоградский медикоэкологический техникум.docx

Добавлен: 03.12.2023

Просмотров: 481

Скачиваний: 9

СОДЕРЖАНИЕ

РАЗДЕЛ 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Теоретические основы и характеристика процесса каталитического риформинга

1.2 Описание технологической схемы блока каталитического риформинга

1.3 Нормы технологического режима блока каталитического риформинга

1.4 Характеристика исходного сырья, материалов, полупродуктов, продуктов

1.5 Основное оборудование реакторного блока каталитического риформинга

1.5.1 Принцип работы, устройство

1.6 Инциденты на реакторном блоке и их устранение

2.1 Исходные данные на проектирование

2.2 Материальный баланс технологического процесса

2.3 Материальный баланс реактора риформинга

2.4 Определение размеров реактора риформинга

2.5 Тепловой баланс реактора риформинга

РАЗДЕЛ 3 ОХРАНА ТРУДА И ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ

3.1 Техника безопасности, пожарная и газовая безопасность при работе на установке

Продолжение таблицы 2.1

| 5. Топливный газ | СТП СМК-54-2001 | 1. Вес 1 л газа, г | не норм. | |

| | 2. Компонентный состав, % об. | не норм. | | |

| | | - суммарное содержание углеводородов С3 и С4, % об. не более | 30 | |

| | | - содержание С5 | не более 0,5 | |

| | | -содержание водорода, % об. | - | |

| | | 3. Содержание сероводорода, % об. | не более 0,02 | |

| | | - до восстановления блока МЭА, % об. | не более 0,8 | |

| | | 4.Теплотворная способность,кДж/кг | не норм. | |

| 6. Водяной пар, полученный в котле ( насыщен-ный ) без упарки | РД 24.032.01-91 | Солесодержание в пересчете на NaCl, мг/кг, не более | 10 | Для нужд завода |

| 7. Газы углеводородные сжиженные топливные для коммунально-бытового потребления (стабильная головка) | ГОСТ 20448-90 марка СПБТ | 1. Массовая доля компонента, %: - сумма метана, этана, этилена - сумма пропана и пропилена - сумма бутанов и бутиленов, не более 2. Объемная доля жидкого остатка при температуре +200С, %, не более 3. Давление насыщенных паров, избыточное МПа при +450С, не более 4. Массовая доля сероводорода и меркаптановой серы, %, не более - в т.ч. сероводорода, не более 5. Содержание свободной воды | не норм. не норм. 60 1,6 1,6 0,013 0,003 отсутствие | Для коммунально-бытового потребления |

1.5 Основное оборудование реакторного блока каталитического риформинга

Основными реакционными аппаратами блока каталитического риформинга являются:

- адиабатические реакторы шахтного типа со стационарным слоем катализатора. На установках раннего поколения применялись реакторы аксиального типа с нисходящим или восходящим потоком реакционной смеси. На современных высокопроизводительных установках применяются реакторы только с радиальным движением потоков преимущественно от периферии к центру. Радиальные реакторы обеспечивают значительно меньшее гидравлическое сопротивление, по сравнению с аксиальным. На рисунке 4.1 показана конструкция радиального реактора, применяемая в секциях риформинга.

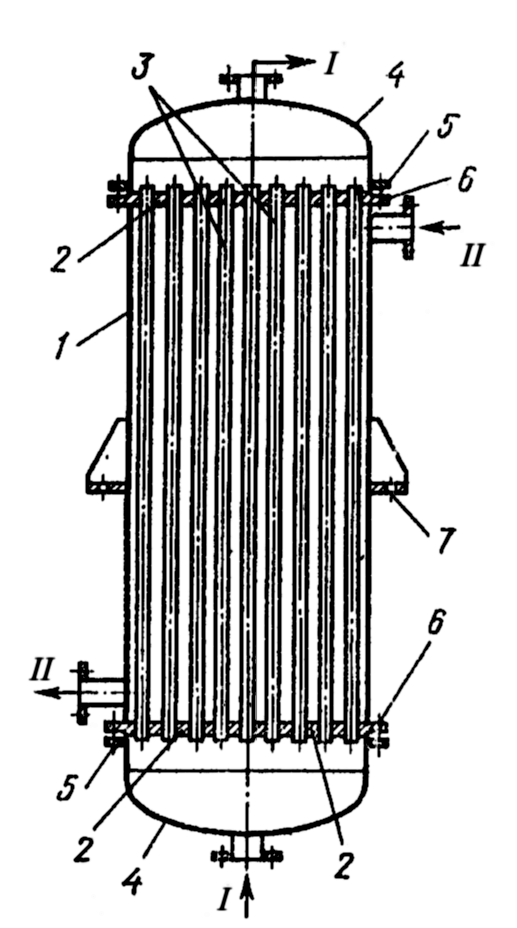

На рисунке 5.1 показан кожухотрубчатый теплообменник жесткой конструкции который состоит из 1 и приваренных к нему трубных решеток 2 с пучком труб 3. Выступающие из корпуса части решеток являются одновременно фланцами 5, к которым на прокладках и болтах 6 крепятся сферические или плоские днища 4. Теплообменники крепятся на лапах 7.

-Трубчатый абсорбер (Представлен на рисунке 6.1). Сходен по устройству с вертикальным кожухотрубчатым теплообменником.

-Вертикальные сепарационные аппараты. Представлен на рисунке 7.1, рекомендуют для сепарации газов, содержащих твердые частицы и тяжелые смолистые фракции, так как они имеют лучшие условия очистки и дренажа

-Печи типа ВС- узкокамерные секционные с верхним отводом дымовых газов и вертикальными трубами змеевика.

1.5.1 Принцип работы, устройство

П

оступающий в реактор газофазный поток сырья и водорода проходит по периферийным перфорированным желобам через слой катализатора к центральной трубе и затем выводится из аппарата. Катализатор расположен в виде одного слоя с равномерной плотностью засыпки. В верхней части расположена тарелка, предотвращающая прямое попадание потока сырья в слой катализатора. В центре установлена перфорированная труба, обтянутая сеткой. Нижняя часть реактора заполнена фарфоровыми шарами. В промышленности эксплуатируются реакторы с корпусами, изготовленными из биметалла типа 12 ХМ+0,8Х 18Н10Т или защитным торкрет-бетонным покрытием.

оступающий в реактор газофазный поток сырья и водорода проходит по периферийным перфорированным желобам через слой катализатора к центральной трубе и затем выводится из аппарата. Катализатор расположен в виде одного слоя с равномерной плотностью засыпки. В верхней части расположена тарелка, предотвращающая прямое попадание потока сырья в слой катализатора. В центре установлена перфорированная труба, обтянутая сеткой. Нижняя часть реактора заполнена фарфоровыми шарами. В промышленности эксплуатируются реакторы с корпусами, изготовленными из биметалла типа 12 ХМ+0,8Х 18Н10Т или защитным торкрет-бетонным покрытием.

Рисунок 4.1 - Реактор риформинга: 1- распределитель; 2 - штуцер для термопары; 3 - днище верхнее; 4 - кожух; 5 - корпус; 6 - тарелка; 7 - футеровка; 8 - желоб; 9 - катализатор; 10 - труба центральная; 11 - пояс опорный; 12 - опора; 13 - днище нижнее; 14 - шары фарфоровые; I - ввод сырья; II - вывод продукта; III - вывод катализатора.

В кожухотрубчатом теплообменнике один теплоноситель (I) движется внутри труб в трубном пространстве, а второй (II) – в межтрубном, омывая пучок труб снаружи. При этом нагреваемую среду направляют снизу-вверх, а среду, отдающую теплоту, – в противоположном направлении.

Трубы в решетках объемно размещены равномерно по периметрам правильных шестиугольников, что обеспечивает компактность расположения.

Теплообменник, изображенный на рисунке 5 является одноходовым. Вследствие большого суммарного проходного сечения труб и межтрубного пространства скорости протекания теплоносителей невелики и коэффициенты теплоотдачи в этом теплообменнике сравнительно низки. Для увеличения скорости протекания в трубном и межтрубном пространствах устанавливают перегородки, уменьшая сечение потока жидкости.

Рисунок 5.1 – Кожухотрубчатый теплообменник: 1 – корпус; 2 – трубные решетки; 3 – трубы; 4 – днища; 5 – фланцы; 6 – болты; 7 – лапы

Абсорбент поступает на верхнюю трубную решетку, распределяется по трубам 2 и стекает по их внутренней поверхности в виде тонкой пленки. В абсорберах с большим числом труб для улучшения распределения абсорбента по трубам применяют специальные распределительные устройства. Газ движется по трубам снизу- вверх навстречу стекающей жидкой пленке. В случае необходимости отвода теплоты абсорбции в межтрубное пространство абсорбера подают охлаждающий агент (обычно воду).

Рисунок 6.1 Трубчатый пленочный абсорбер:

1 – корпус; 2 - трубки; 3 – перегородки

На рисунке 6.1 показан двухступенчатый пленочный абсорбер с восходящим движением жидкости, каждая ступень которого работает по принципу прямотока, в то время как в аппарате в целом газ и жидкость движутся противотоком. Применение многоступенчатых абсорберов существенно усложняет их конструкцию.

В аппаратах с восходящим потоком жидкости можно создавать очень высокие скорости газа (порядка десятков метров в секунду, коэффициенты массопередачи при этом существенно возрастают, но одновременно с этим сильно растет их гидравлическое сопротивление. Последнее обстоятельство затрудняет широкое применение этих аппаратов для проведения процессов абсорбции при невысоких давлениях в системе.

В гравитационном газосепараторе (рисунок 7.1) отделение твердых и жидких частиц от газа происходит в результате резкого снижения скорости движения струи газа и повороте ее на 180°.

Рисунок 7.1 Гравитационный односекционный сепаратор (а) и схема движения газов в циклоне (б)

В этом сепараторе газ из скважины поступает по входной трубе 1 (скорость газа в нем достигает 15 20 м/с) и при выходе из нее поворачивает вверх по выкидной трубе 2. При этом сокращается скорость струи и твердые частицы и капли жидкости оседают на дно сосуда. Скопившиеся примеси удаляются из сепаратора через штуцер 3.

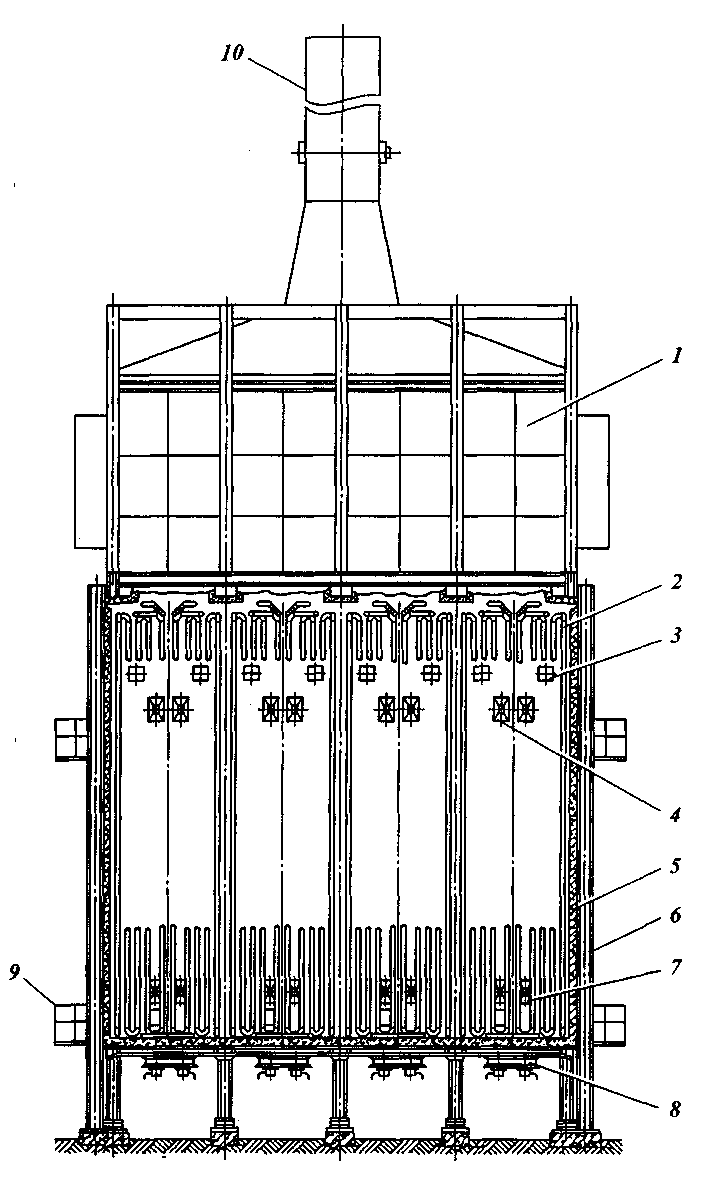

Печи типа ВС - рисунок 8.1. Производительность каждой секции 10-17 МВт. Вертикальные трубы радиантного змеевика расположены у всех четырех стен камеры. Газомазутные горелки расположены в поду камеры, обслуживание горелок с двух сторон. Предусмотрены четыре типоразмера этих печей, каждый типоразмер отличается количеством одинаковых камер радиации.

Над камерой радиации расположена камера конвекции прямоугольного сечения с горизонтальными гладкими трубами.

У многосекционных трубчатых печей камеры радиации отдельных секций объединены в общем корпусе. Смежные секции отделены одна от другой двумя рядами труб радиантного змеевика двустороннего облучения. В крайних секциях у стен радиантные трубы размещены в один ряд.

Печи типа ВС установлены на установках ЛК-6-У, на атмосферно-трубчатых установках, установках вторичной переработки и т.д.

Рисунок 8.1 Трубчатая печь типа ВС

1 - камера конвекции; 2 - змеевик радиантных труб; 3 - взрывное окно; 4, 7 – смотровое окно; 5 - футеровка; 6 - каркас; 8 - горелка; 9 - лестничная площадка; 10 – дымовая.