Файл: Курсовой проект по Детали машин и основы конструирования наименование дисциплины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 100

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

3 РАСЧЕТ БЫСТРОХОДНОЙ ЦИЛИНДРИЧЕСКОЙ КОСОЗУБОЙ ПЕРЕДАЧИ РЕДУКТОРА

4 РАСЧЕТ ОТКРЫТОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ

4.5 Выбор материала и расчет допускаемых напряжений

4.7 Проверка зубьев колёс по напряжению изгиба

4.8 Проверка зубьев колёс по контактным напряжениям

5 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

5.5 Расчет промежуточного вала

6 ПРЕДВАРИТЕЛЬНЫЙ ПОДБОР ПОДШИПНИКОВ НА ВАЛЫ РЕДУКТОРА

7 ПОДБОР И РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.4 Подбор и расчет шпоночных соединений

8 ПРОВЕРОЧНЫЙ РАСЧЁТ ВАЛОВ РЕДУКТОРА

8.5 Построение схемы промежуточного вала

8.6 Реакции опор в плоскости XOZ

8.7 Реакции опор в плоскости XOY

| |  | (1.6) |

1.7 Силовые и скоростные параметра на валах привода

По выходной мощности

определяем мощность на каждом валу.

определяем мощность на каждом валу.Определяем мощность на четвёртом валу:

| |  | (1.7) |

Определяем мощность на третьем валу.

| |  | (1.8) |

Определяем мощность на втором валу.

| |  | (1.9) |

Определяем мощность на первом валу.

| |  | (1.10) |

Мощность на I валу соответствует требуемой мощности.

Определяем число оборотов на каждом валу привода.

Определяем число оборотов на первом валу привода:

| |  | (1.11) |

Определяем число оборотов на втором валу привода.

| |  | (1.12) |

Определяем число оборотов на третьем валу привода.

| |  | (1.13) |

Определяем число оборотов на четвёртом валу привода.

| |  | (1.14) |

Определяем угловую скорость каждого вала по формуле:

| |  | (1.15) |

где nn – число оборотов на соответственном валу, об/мин.

Определяем угловую скорость на первом валу.

Определяем угловую скорость на втором валу.

Определяем угловую скорость на третьем валу.

Определяем угловую скорость на четвёртом валу.

Определяем крутящий момент на валах привода по формуле:

| |  | (1.16) |

где Р — мощность соответствующего вала, кВт;

ω— угловая скорость соответствующего вала, с-1.

Крутящий момент на I валу равен:

Крутящий момент на II валу равен:

Крутящий момент на III валу равен:

Крутящий момент на IV валу равен:

Все расчеты для удобства записываем в сводную таблицу 1.2.

Таблица 1.2

Cиловые и скоростные параметры привода

| № Вала | P, кВт | n, (об/мин) |  , с-1 , с-1 | T,  | i |

| I | 8,557 | 2910 | 304,58 | 28,094 | 4,687 |

| II | 8,217 | 620,86 | 64,98 | 126,402 | |

| 3,61 | |||||

| III | 7,891 | 171,79 | 17,98 | 438,85 | |

| 3,2 | |||||

| IV | 7,5 | 53,68 | 5,62 | 1334,75 |

2 РАСЧЕТ ТИХОХОДНОЙ ЦИЛИНДРИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ РЕДУКТОРА

2.1 Цель

Провести проектный и проверочный расчеты цилиндрической зубчатой прямозубой тихоходной передачи редуктора.

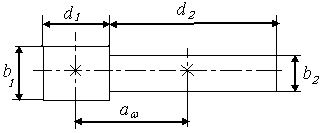

2.2 Расчетная схема

Рисунок 2.1 – Геометрические параметры цилиндрической зубчатой передачи

2.3 Данные для расчета

Данные для расчета передачи берем из кинематического расчета. Для шестерни берем значения со второго вала, а для колеса с третьего вала.

Таблица 2.1

Силовые и скоростные параметры для расчета промежуточной передачи

| № Вала | P, кВт | n, (об/мин) |  , с-1 , с-1 | T,  | i |

| II | 8,217 | 620,86 | 64,98 | 126,402 | 3,61 |

| III | 7,891 | 171,79 | 17,98 | 438,85 |

2.4 Условие расчета

Проектный расчет ведем по условию прочности на контакт, так как основной вид разрушения закрытых зубчатых передач - это поверхностное выкашивание зубьев в зоне контакта. Проверочный расчет проводим и на контакт и на изгиб.

2.5 Выбор материала и расчет допускаемых напряжений

Для повышения механических характеристик материалы колес подвергают термической обработке. В зависимости от условий эксплуатации и требований к габаритным размерам передачи принимаем следующие материалы и варианты термической обработки (Т.О.).

Рекомендуется назначать для шестерни и колеса сталь одной и той же марки, но обеспечивать соответствующей термообработкой твердость поверхности зубьев шестерни на 20—30 единиц Брюнеля выше, чем колеса.

Примем для колеса и шестерни сталь 40Х и вариант термообработки:

колесо—улучшение: НВ 250;

шестерня—улучшение: НВ 285.

Расчет цилиндрической зубчатой передачи.

Колесо - сталь 40Х, твердость поверхности зубьев 235-262 НВ.

Шестерня – сталь 40Х, твердость поверхности зубьев 269-302 НВ.

Определим среднее значение твердостей поверхностей зубьев по формуле (с 17 [1]):

| |  | (2.1) |

Базовые числа циклов нагружений при расчёте на контактную прочность (c 18 [1]):

| |  | (2.2) |

Колесо:

НВср =0,5(235+262)=248,5

NHG=30 НВ

= 30

= 30 248,5

248,5 =1,68

=1,68 10

10

Шестерня:

НВср =0,5(269+302)=285,5

NHG=30

285,5

285,5 =2,35

=2,35 10

10

База испытаний NFG=4

10

10

Вычислим действительные числа циклов перемены напряжений.

Для колеса по формуле (c 18 [1]):

| | N  =60n =60n L L | (2.3) |

где n2 – частота вращения колеса, мин-1;

Lh – время работы передачи, ч;

N

=60

=60 288

288 8500=1,47

8500=1,47 10

10

Для шестерни по формуле (c 18 [1]):

| | N1= N   u u | (2.4) |

N1= 1,47

10

10

5=7,35

5=7,35 10

10

Определим коэффициенты долговечности.

Так как при N>NHG коэффициент долговечности при расчете по контактным напряжениям ZN=1. Коэффициент долговечности при расчете на изгиб YN=1.

Вычислим допускаемые контактные и изгибные напряжения по формулам (c 19 [1]):

| |  | (2.5) |

| |  | (2.6) |