Добавлен: 04.12.2023

Просмотров: 555

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Актуальность темы исследования

Теоретическая и практическая значимость работы

Методология и методы диссертационного исследования

Положения, выносимые на защиту:

Степень достоверности и апробация результатов

Способы переработки низкокачественных высококремнистых бокситов

Образование продуктов обескремнивания с низким содержанием щелочи.

Гидрохимическая обработка красного шлама известью.

Пути усовершенствования комбинированного способа Байер-

Постановка задачи исследования

Влияние пыли электрофильтров на процесс сгущения красных шламов

Глава 4. Предлагаемая технологическая схема и ее финансово- экономическая оценка

Проанализировав данные таблицы 1.8 можно выделить следующие моменты:

-

в отличие от Китайских предприятий (таблица 1.4) на заводах Урала (вариант

№2 и №3) энергозатраты комбинированного варианта составляют порядка 23-24 ГДж/т глинозема (учитывая теплоту сгорания условного топлива на кальцинацию и спекание), что, по-видимому, связано с меньшим материальным потоком спекательной ветки на отечественных заводах;

-

низкая степень извлечения глинозема в параллельном варианте Байер- спекание, в связи с образованием большого количества ГАСН, что также приводит к большим потерям каустической щелочи и высоким относительным затратам боксита.

Следовательно, чтобы повысить конкурентную способность параллельного варианта Байер-спекание, необходимо увеличить степень извлечения глинозема в раствор и/или повысить КПД печи спекания.

По данным, приведённым в работе [117], энергозатраты спекательных печей на глиноземных заводах России могут быть сокращены теоретически на 20% (в случае использования идеализированного аппарата). В данном исследовании был проведен анализ потребления топлива на двух предприятиях, производящих глинозем: завод А – из нефелина и завод Б – из боксита. Для проведения анализа использовался метод теплового и балансового расчета печей. В таблице 1.6 представлены характеристики исследованных печей спекания.

Таблица 1.6 – Конструктивные и режимные характеристики печей спекания, использованные в работе [117]

| Параметры | Обозначение | Един. нзмер. | Завод А | Завод Б | ||

| Вид сырья | | | нефелин | боксит | ||

| Тип печи | | | Ш | I | II | |

| Длина | | м | 185 | 51,3 | 66,4 | |

| Диаметр печи: - в зоне горения | Dг | м | 4,4 | 3,1 | 3,1 | |

| - в загрузочном конце | Dх | м | 5,6 | 2,7 | 3,3 | |

| Внутренняя поверхность печи | Fп | м2 | 2720 | 420 | 630 | |

| Общая поверхность теплообмена | Fт | м2 | 6320 | 420 | 630 | |

| Вид топлива | | | мазут | уголь | газ | газ |

| Тепловая мощность | Θ | Гкал/ч | 112,0 | 112,0 | 20,0 | 24,0 |

| Влажность шихты | | % | 29-31 | | 37-40 | |

| Удельный пылеунос | Gу | кг/кгсп | 0,33 | 0,33 | 0,86 | 0,75 |

| Безвозвратный пылеунос | Gбу | кг/кгсп | 0,003 | 0,003 | 0,02 | 0,015 |

| Удельный расход сухой шихты: - теоретический | Gшт | кг/кгсп | 1,353 | 1,321 | 1,350 | 1,350 |

| - практический | Gш | кг/кгсп | 1,356 | 1,324 | 1,370 | 1,365 |

| Энтальпия воздуха, поступающего на горение | Qв | ккал/кгсп | 122,1 | 127,4 | 100 | 100 |

| Потерн тепла корпусом печи | Qпот | Ккал/кгсп | 130,4 | 130,4 | 90 | 100 |

| Температура отходящих газов | Тог | °С | 260 | 260 | 330 | 280 |

| Степень использования тепла | ηт | - | 0,826 | 0,788 | 0,74 | 0,77 |

При расчете суммарного расхода топлива авторами получено: на заводе Б при спекании бокситовой шихты влажностью 40 % и содержанием углерода 1,8% расход составит 209,6 кг ут/тсп, в т.ч. расход газа 174,3 кг ут/тсп. При удельном расходе спека на 1 т глинозема - 4,3 т/тгл расход топлива на переделе спекания составит: газа 749,5 кг ут/тгл (22 ГДж/тгл); общего топлива 901,3 кг ут/тгл (26,5 ГДж/тгл).

При спекании нефелиновой шихты удельный расход топлива ниже: 156 кг ут/тсп при мазутном топливе и 160 кг ут/тсп при угольном, что связано с меньшим теплопотреблением материала за счет более низкой влажности шихты и более высокой степенью использования тепла топлива в длинных печах с цепными завесами и утилизацией тепла спека в колосниковом холодильнике.

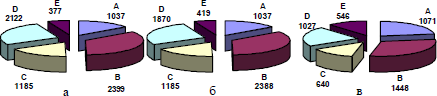

Распределение статьей расхода тепла представлено на рисунке 1.1.

А - Расход тепла спекообразования В - Расход тепла на испарение влаги С - Потери тепла со спеком из печи

D - Потери тепла с отходящими газами и пылеуносом Е - Потерн тепла корпусом печи

Рисунок 1.1 - Структура существующего расхода тепла в печах спекания, кДж на 1 кг спека: (а) - тип печи I; (б) - тип печи II, (в) - тип печи III

Также в статье [117] предлагается осуществить следующие энергосберегающие мероприятия:

-

Снижение влажности шихты до пределов, определяемых ее текучестью и транспортабельностью: -

Реконструкция печей с выбором рационального соотношения L/D и диаметра отдельных зон; -

Разработка и внедрение эффективных внутрипечных теплообменных устройств; -

Снижение пылеуноса из печи и оборота технологической пыли; -

Разработка и внедрение эффективных топливосжигающих устройств и футеровки с повышенными теплоизолирующими свойствами; -

Усовершенствование систем охлаждения спека.

Энерогозатраты спекательных печей на глиноземных заводах России при реализации указанных мероприятий могут быть сокращены на 8-10%, а теоретически (в случае использования идеализированного аппарата) – на 19-20% (таблица 1.7).

Таблица 1.7 - Расход тепла на переделе спекания

| Завод | Энергозатраты | |||||||

| теоретическое, химизм процесса | в идеализирован ном аппарате | существующее | возможное снижение до уровня | |||||

| % (от теор.) | ГДж | % (от теор.) | ГДж | % (от теор.) | ГДж | % (от теор.) | ГДж | |

| Б | 100,0 | 4,5 | 422 | 21,2 | 587 | 26,4 | 540 | 24,3 |

| А | 100,0 | 9,2 | 352 | 32,4 | 437 | 40,2 | 411 | 37,8 |

Согласно списку энергосберегающих мероприятий показанных выше, одним из способов повышения КПД печи является уменьшение пылеуоноса из печи и оборота технологической пыли. В статье [118] предлагается для улучшения экологической обстановки и повышения производительности передела спекания утилизировать пыль электрофильтров.

При повышенной производительности работы печей спекания в зависимости от содержания в шихте примесей увеличивается пылевынос в количестве до 50 % от массы исходной сухой шихты [118]. Возврат пыли в шихту и увеличение содержания примесей в спекательной шихте оказывает отрицательное влияние на процесс спекания: образуются настыли,

нарушается аэродинамический режим, создается балластный поток и снижается коэффициент использования печей [119].

Помимо этого вынос щелочных соединений из печей спекания происходит как за счет механического уноса их с газовоздушным потоком, так и за счет возгонки щелочных солей: хлоридов, сульфатов, карбонатов. В системе пылегазоочистки для эффективной очистки отходящих газов от мелкой фракции служат электрофильтры, где улавливаются пыли спекания.

Авторами статьи [118] были найдены оптимальные условия выщелачивания пыли электрофильтров спекательного передела АО «Алюминий Казахстана» в промышленной воде с извлечением необходимых примесей в раствор.

Другим направлением усовершенствования процесса Байер-спекание является совместное автоклавное выщелачивание спека и боксита в оборотном алюминатном растворе [120-123]. Логинова Ирина Викторовна совместно с

другими исследователями впервые показала, что при совместном выщелачивании бокситов и спеков удается решить целый ряд проблем параллельной варианта Байер-спекание: повышается сквозное извлечение глинозема в раствор, исчезает необходимость в применении аппаратов периодического действия с высокой долей ручного труда (диффузоры), снижаются потери каустической щелочи с красным шламом за счет образования новых продуктов обескремнивания – алюможелезистых гидрогранатов.

Кроме того, происходит существенное сокращение энергоресурсов за счет объединения операции автоклавного выщелачивания бокситов и спеков с

одновременным более глубоким обескремниванием щелочно-алюминатных растворов. Также совместное выщелачивание позволяет получить более низкий каустический модуль алюминатного раствора, что необходимо для повышения степени разложения на стадии декомпозиции и осаждения крупнодисперсного гидроксида алюминия. Работоспособность данной технологии была подтверждена промышленными испытаниями, проведенными на Богословском алюминиевом заводе.

Суть процесса совместного выщелачивания бокситов и спеков заключается в том, что после спекания с содой железо, содержащееся в боксите, переходит в феррит натрия, который в свою очередь при взаимодействии с водой образует активный гидроксид железа. Наличие активной формы железа в пульпе при выщелачивании приводит к выделению из раствора алюможелезистых гидрогранатов, что подтверждают данные ИК-спектрометрии.

Еще одним из возможных направлений модернизации процесса Байер- спекание является высокотемпературное выщелачивание в цикле Байера. Так, предложено увеличение температурных параметров процесса с 230 до 300°С. Как показывают исследования [124-126] уже при 280°С фактическая степень извлечения глинозёма приближается к теоретической. С повышением температуры происходит смещение равновесия процесса в сторону более низких концентраций и уменьшается продолжительность выщелачивания.

В основу высокотемпературного [127] процесса выщелачивания бокситов положены результаты теоретических исследований системы Nа2О – А12О3 – Н2О, согласно которым при взаимодействии бемита и диаспора со щелочно- алюминатными растворами с повышением температуры от 200 до 300° С можно