ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 550

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Донецк облысындағы Мироновская ЖЭО-дағы бұл кассеталардың жұмысы бір жылдан астам уақыт бұрын пайда болған келесі артықшылықтарды көрсетті:

-

эмульгатордың жоғары сенімділігі мен қауіпсіздігі; -

эмульгатордың өнеркәсіптік суларда, соның ішінде тазартылған күл үйінділерінде жұмыс істеу мүмкіндігі бар; -

судың немесе реагент ерітіндісінің эмульсия қабатына түсуі тоқтатылған жағдайда, эмульгатор бұрылыс толығымен жойылғанша тиімді жұмысын жалғастырады; -

кіріс түтін газының мөлшері есептелген мәннен асып кеткен жағдайда титанның жіксіз құбырларының бұзылуы және эмульгатордың конструкциясы тұтастай болмайды.

Мысалы, керамикалық құбырлармен салыстырғанда титансыз титан құбырларының айтарлықтай жоғары құнын ескере отырып, ЖЭО түтін газының өткізу қабілеті бар титан эмульгаторларының ақталуы кемінде 150 мың м3/сағ құрайды, бұл 2 жылдан аспайды.

32 Сурет. ЕМУГ-ІІІ негізінде көмірқышқыл газын сіңіру қондырғысының функционалды диаграммасы

33 Сурет. Титан құбырларынан эмульгатор 108x1.5x1100 мм.

Өлшемдері 2200х2200х1500 мм

- 1 ... 16 17 18 19 20 21 22 23 24

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Қазіргі заманғы жылу электр станцияларында өндірістік ағынды суларға: ластанған су мұнай өнімдері; регенеративті ауа жылытқыштарынан және қазандықтардың конвективті қыздыру бетінен су; химиялық тазарту және жылу энергетикалық қондырғылардың сақталуы; тұщыландыру қондырғыларының (ТҚ) су тазарту қондырғыларының (СТҚ) сарқынды суы; гидравликалық күлді тазарту қондырғыларының (ГКҚ) сарқынды суы жатады. Ағынды сулардың мөлшері және олардың ластану дәрежесі жылу электр станциясының (ЖЭС) қуаттылығына, судың сапасына, қондырғылардың түріне, жанған отын түріне, суды тазарту технологиясы мен схемасына, жабдықтың күйіне және оны пайдаланудың техникалық деңгейіне байланысты. Ағынды сулардың бір бөлігін ЖЭС циклінде қайта пайдалануға болады. Суды тазарту сызбасын ысырапқа мүмкіндігінше жақындатуға мүмкіндік беретін химиялық тазарту ағынды суларын пайдалану ерекше қызығушылық тудырады[7].

Құрамында күкірт бар органикалық отын жағатын жылу электр станцияларының пайдаланылған газдарында SO2, SO3 түрінде газ болады. Газды өнеркәсіптік сумен суландыру кезінде дымқыл күлді қолданумен схема бойынша газды шаңнан тазарту, суда еріген кезде күкірттің кейбір компоненттерін алуға мүмкіндік береді. Күкірттің негізгі бөлігін түсіру үшін көптеген технологиялар қосымша реагенттерді қолдану ұсынылады және, әдетте, бұл жабдық шағын зауыттар болып табылады. Соңғы өнім ретінде өнеркәсіпке қажет тыңайтқыштар немесе қатты күкірт алынады. Газды күкіртпен тазарту және

осы өнімді өндіру құны негізгі жабдық құнынан 30-

50% құрайды. Бұл мұндай жабдықты орнатуға арналған әзірлемелер мен ұсыныстарды жүзеге асыруға кедергі келтіреді. Бұл жағдайда ТЭУ-дің шығатын газдары іс жүзінде күкірт оксидтерінен тазартылмаған. Қышқыл жаңбырлар пайда болады. Түтін газдары бар күкірт құрамдас бөліктері көзден желмен көрші аумақтарға, ал Еуропада басқа мемлекеттерге өтеді. Күкірт компоненттерінің атмосфералық шығарындыларын азайту үшін арзан технологияларды іздеу жұмыстары жүргізілуде. Опциялардың бірі күкірттің алыну дәрежесін жоғарылату үшін тұздылығы жоғары және сілтілі рН әртүрлі ағынды суларды пайдалану технологиясын қарастырған жөн.

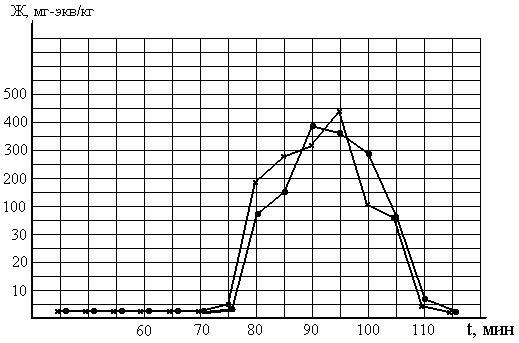

Екі кезеңді натрий катионизациясының екі сатылы схемасы бойынша тазартқышсыз жұмыс істейтін Екібастұз ЖЭС-де химиялық су тазарту қондырғыларының технологиялық режимін зерттеу жұмыстары жүргізілді. Катион алмастырғышты регенерациялау үшін 1-ші кезеңнің қабылданған есептік нақты шығыны - 1 г-эквивалентіне 100 г тұз үшін -118 г 100% тұз, 2- кезең үшін - 350 г/г-эквивалент, бұл стандарттарға сәйкес келеді. Зерттеубарысында катион алмастырғышты қопсыту, регенерация және жуу кезеңінде сүзгіден өткенде ағызу кезіндегі судағы қаттылық пен хлоридтің мәндерін және осы жұмыстарға суды уақытты тұтыну туралы қисықтар алынды (34, 35-сурет).

34 Сурет. Натрий-катион алмасу фильтрінің регенерациясы кезінде жуылатын судағы қаттылық тұздарының құрамы.

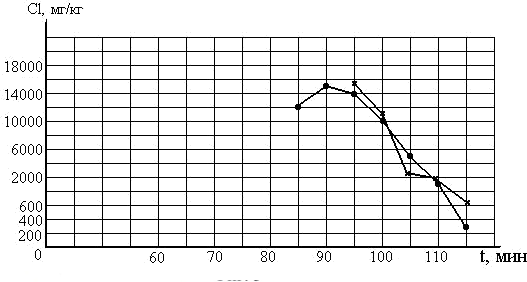

35 Сурет. Жуудағы судағы хлорид мөлшері

35-суреттің графигі 1 сатылы катион

алмасу сүзгісіндегі натрий катионының алмасу шайырының регенерациясының әртүрлі сатыларынан өткен судың мөлшеріне фильтрдің артындағы ағызу кезіндегі судың қаттылығының тәуелділігі көрсетілген.

СТҚ-ны құрғатылмайтын режимге қою үшін, ЖЭО-ның жеке қажеттіліктері үшін тұз бен суды үнемдей отырып, зерттеулер жүргізу керек, соның негізінде жобалық сызбаны ішінара қайта құру бойынша жұмыстардың тізімін жасау керек, бұл шығатын кез-келген резервтік сүзгіні босату үшін жуу суының бір бөлігін қайта пайдалануға мүмкіндік береді. регенерация үшін, қопсытылған суды жинайтын резервуарларға қопсытқыш суды жеткізу және жуу суының бір бөлігін бастапқы су ыдыстарына жеткізу.

Сонымен, Екібастұз ЖЭО-ның жұмыс жағдайында тұзды үнемдеу шамамен 20% құрайды. Өз қажеттіліктеріңіз үшін суды үнемдеу келесідей болады: босатылатын судың 90%, қалпына келтіру ерітіндісінің және жуылатын судың шамамен 50%.

Судың жалпы үнемделуі тұтынылған судың 68,7% құрайды.

Қазіргі уақытта СТҚ-да өз қажеттіліктері үшін. Қалған ағынды суларды (31,3%) түтін газдарын зиянды қоспалардан тазарту үшін қолдануға болады. Бұл СТҚ схемасының жұмысын сарқылмайтынға жақындатады.

Жоғары тұздылығы бар дымқыл скруббердегі бензин газын суару нұсқалары сыналды.

Бастапқы су өнеркәсіптік суды, күл үйіндісіндегі суды және «ТҰЗ» көлінен алынған тұзды суды пайдаланды. Өнеркәсіптік суды пайдалану

кезінде, байланыстысуармалы судың химиялық құрамы мен мөлшері, күкірт оксидтерінің түсу деңгейі әр түрлі болды: қыста және жазда 8-ден 13% -ға дейін, көктемде 34% -ке дейін және күзде 49% -ке дейін. Газ скрубберде 140-

160 г/м3 деңгейінде суарылған

кезде, «ТҰЗ» көлінің суын пайдаланып күкірттің алыну деңгейі 25-30%-ға жетті. ТҰЗ көлінің суында қаттылық катиондарының жиынтығы 1500 мг/кг дейін болды, рН мәні 7,3-7,4, хлоридтер - 19000 мг/кг дейін, сульфаттар - 2100 мг кг дейін. «ТҰЗ» көлінен тек суды, тіпті «Тұз» көлінен судың қоспасын және күл үйіндісінен суды пайдалану кезінде сулы скруббердің төменгі бөлігінде және Вентури құбырының жоғарғы бөлігінде суару суларында кальций иондары мен сульфат аниондарының жоғары концентрациясына байланысты гипс шөгінділері пайда болады.

Жұмсарту технологиясымен жұмыс істейтін жабық электр жабдығын құру бойынша жұмыс кезінде көптеген қаттылық тұздары (орташа есеппен 170 мкк/кг-ға дейін), хлоридтер (14000 мг/кг-ға дейін), натрий катиондары және аз мөлшерде ағып кететін регенерация суының мәселесі туындайды, сульфат аниондары SO4 (24 м /л дейін).

СТҚ ағынды суларын әдеттегі ылғалды скруберлерде суару ретінде, сондай-ақ көбік қабаты режимінде жұмыс істеуге қалпына келтірілген скрубберлерде пайдалану нұсқаларын тексеру үшін зерттеулер жүргізілді. Зертханалық жағдайда газдар өндірістік су арқылы өтті. Сонымен қатар, күкірт компоненттерінің түсу деңгейі 4-6% -дан аспады.

Пешке жанар-жағар май жағылып, салқындатылған түтін газдары жеткізіліп ағынды суы бар резервуар арқылы резервуарға салынып немесе минутына 800 литр шығыс жылдамдығымен MSI Elektronik GmbH типті құрылғымен сорып, газды жіберді. Тәжірибелер басында газдағы күкірт мөлшері анықталды. Ерітінді арқылы газ ағыны ағып жатыр, резервуардан кейінгі газдар құрылғыға