ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 552

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Жылу электр станцияларының күл үйінділерін шаңдандыру және оны азайту. Мор мен мұржадан шыққан күлден басқа, жылу электр станцияларының күл үйінділерінің шаңдануынан атмосфераның беткі қабаттарының қатты бөлшектермен жергілікті ластануы пайда болады. Ластанудың бұл көзін жою үшін толтырылған күл үйінділері топырақпен шөп егіп, бұталар отырғызылған. Күл үйінділерін пайдалану кезінде шаңды жағажайлар су деңгейін көтеру арқылы толтырылады. Шаңды жағажайларды сумен немесе тікұшақтардан бүркілген бекітетін қосындымен суару бойынша тәжірибелер жүргізілуде. Бұл жел эрозиясына және жауын-шашынға төзімді қорғаныс қабатын жасайды (ұзақ қызмет мерзімі екі жылға дейін). Бекіту материалы сұйық шыны, полимерлі материалдар (гидролизделген полиакрилонитрил).

- 1 ... 4 5 6 7 8 9 10 11 ... 24

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

ҚолданыстағыЖЭО мен қазандықтардың шығарындылары арқылы атмосфераның ластануын азайту тәсілдерін таңдауда әр түрлі сипаттағыіс- шаралардың кең спектрін ескеру қажет, соның ішінде:

-

жанармай сапасының өзгеруі - күкірт құрамының шектелуі, күкірт аз мазутты немесе табиғи күкіртсіз газдың қолайсыз жағдайларында пайдалану; -

негізгі жабдықтың жұмыс режимін және құрамын өзгерту - ЖЭО-ны қазандық режиміне ауыстыру, ескірген қазандықтарды бөлшектеу, жылу ЖЭО-ны жылу кестесіне сәйкес пайдалану, тиімсіз күлді коллекторларды неғұрлым жетілдірілген қондырғылармен алмастыру, жану процесін автоматтандыру және т.с.с. -

жабдықты қайта құру, мысалы, азот оксидтерінің түзілуін азайту үшін түтін газының қайта айналымын ұйымдастыру, екі сатылы жану, қыздырғыштарға су құю; -

түтін газдарының дисперсиясын жақсарту мақсатында мұржалар параметрлерінің орынды өзгеруі; -

түтін газдарын күкірт пен азот оксидтерінен тазарту қондырғыларының құрылысы; -

ЖЭО түтін шіріндісіне максималды әсер ету аймағында шығарындылар мен атмосфералық ауаның жағдайын басқарудың автоматтандырылған жүйелерін енгізу; -

қазандықтың «құйрығындағы» байланыс жылу алмастырғыштарын қолдана отырып, азот оксидін басу жүйесімен жабдықтау; -

азот қышқылдарының азот пен оттегіге ыдырауы үшін химиялық белсенді заттарды (мысалы, несепнәр) қолдану; -

азот оксидтерінен түтін газдарын тазарту үшін катализаторларды жасау және қолдану; -

көмірқышқыл газын қолданумен отын жағудың жаңа әдістерін әзірлеу; -

түтін газдарын тазартудың, оның ішінде электронды сәулені қолданудың физикалық және химиялық технологияларын енгізу.

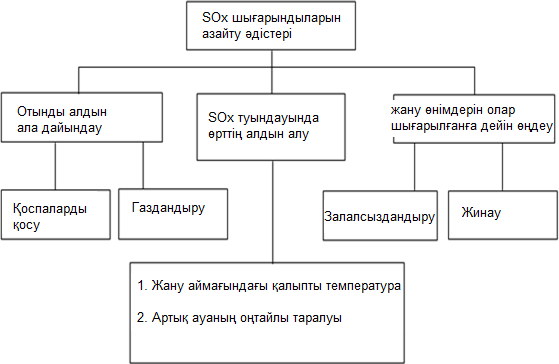

Кеңестік және шетелдік зерттеушілердің еңбектерінен белгілі күкірт оксидінің құрамын төмендетудің әдістері мен тиісті шаралары 6 суретте көрсетілген сұлбада жинақталған. [11]

6-Сурет. SOx өнімділігін төмендету жолдары

-

Газ шығарындыларын тазартуға арналған процестер мен аппараттардың жіктелуі

Эмиссияны тазарту екі түрлі процестерден тұрады:

-

аэрозольды тазарту - шығарындылар құрамындағы қатты және сұйық қоспаларды (шаң, түтін, тұман немесе тамшы тамшылары) алу; -

физика-химиялық тазарту - белгілі бір газды және буларды қоспаларды алу немесе залалсыздандыру.

Газ тәріздес ластаушы заттарды бейтараптандыруды жіктеу қолданылатын процестерді бөлуден тұрады. Негізінен газды тазарту үшін химиялық технология қолданылады. Сондықтан шығарындыларды залалсыздандыру құралдарының жіктелуі зиянды шығарындыларды негізгі өндіріс қалдықтары ретінде шығаратын химия өнеркәсібінің процестері мен аппараттарының классификациясымен сәйкес келеді.

Ауаны газды қоспалардан тазартудың төрт негізгі әдісі бар:

-

сіңіру әдісі; -

химисорбция әдісі; -

адсорбция әдісі; -

термиялық бейтараптандыру әдісі.

Технологиялық және түтін шығарындыларындағы газ тәрізді компоненттер (күкірт диоксиді, күкірт сутегі, хлор, сутегі хлориді және т.б.) газдарды сіңіру, адсорбция және химисорбция әдістерімен химиялық тазарту арқылы жойылады.

Сіңіру әдісі - бұл газ қоспасының жеке компоненттерін сұйықтық болып табылатын сіңіргішпен (сіңіргіш) сіңіру. Абсорбент газ қоспасынан шығарылатын ондағы газдың ерігіштігі жағдайында таңдалады. Мысалы, су газды

аммиактан, сутегі хлоридінен және фтордан тазарту үшін сіңіргіш ретінде пайдаланылады, күкірт қышқылы су буына түсу үшін пайдаланылады, ал майлар хош иісті көмірсутектерді ұстау үшін қолданылады.

Сіңіру кезінде сұйық сіңіргіштерге тазартылатын газдың бу және газ тәрізді әр түрлі компоненттерінің конвективті диффузиясы орын алады. Ластағышты тиімді түрде шығару үшін сіңіргішпен тазартылатын газды жақсы араластыру қажет. Бұл маринадталған және гальваникалық ванналардан сорылатын желдету ауасын тазарту кезінде, саптамалары бар колонкаларда, саптамалар мен көпіршікті көбік аппараттарында.

Еріткіштің регенерациясы (қалпына келуі) қоспаның жалпы (немесе ішінара) қысымын төмендету, температураны жоғарылату немесе екеуінде де бір уақытта жүзеге асырылады.

Хемисорбция әдісі қатты немесе сұйық сіңіргіштер арқылы газдар мен булардың сіңуіне негізделген, нәтижесінде ұшпа және нашар еритін қосылыстар түзіледі. Тазартылған газ қоспаларында болған ластаушы заттардың төмен концентрациясында химисорбцияны қолдану ұтымды. Химисорбция - бұл газдың құрамындағы жеке газ құрамдас бөліктерімен химиялық реакцияға түсетін ерітінділермен тазартылатын газды тазарту, оларды алып тастауға немесе зиянсыз етуге мүмкіндік береді. Мысалы, газдарды азот оксидтерінен тазарту әк ерітіндісімен жүзеге асырылады. Газдарды күкіртсутектен тазарту үшін мышьяк-сілтілі ерітінді қолданылады. Энергетикалық отынның жануының қышқыл газ тәрізді өнімдерін тазарту түтінді теңіз суынан өткізу арқылы жүзеге асырылады. Газды тазарту деңгейі 95% жетеді.

Адсорбция әдісі зиянды газ қоспаларын қатты заттар бетіне түсіруге

негізделген. Адсорбция тазартылатын газ құрамындағы бу мен газ тәрізді ластаушы компоненттердің төмен мөлшерімен қолданылады (еріткіштердің, эфирдің, ацетонның, түрлі көмірсутектердің буы). Активтендірілген көмір ең танымал және адсорбент ретінде таратылады. Газдарды органикалық булардан және басқа да қоспалардан тазарту үшін қолданылады. Сондай-ақ активтендірілген глинозем, кремнезем, активтендірілген глинозем және т.б. қолданылады. Газдар бекітілген адсорбциялық қабаттар мен қозғалмалы қабаттар арқылы тазартылады.

Ластаушы заттарды зиянсыз заттарға айналдыру үшін химиялық және физикалық процестердің жиынтығы қажет. Осы мақсатта термиялық тотығу және жылу бұзу процестері жиі қолданылады. Желдету мен технологиялық шығарындылардың құрамына кіретін жанғыш газдар мен булардың құрамында аз улы заттардың пайда болуымен жану мүмкіндігі болған кезде термиялық бейтараптау қолданылады. Ол үш схема бойынша жүзеге

асырылады - каталитикалық күйдіруден кейін, термиялық тотығу, тікелей жану.

Шығарылғаннан кейінгі каталитикалық (терокатализ) пайдаланылған газ құрамындағы уытты компоненттерді катализатормен байланыстыру арқылы улы емес немесе аз улы заттарға айналдыру үшін қолданылады. Катализаторлардың әрекеті катализатордың реактивті заттармен аралық химиялық әрекеттесуінен көрінеді, нәтижесінде аралық қосылыстар пайда болады. Катализаторлар ретінде металдар немесе олардың қосылыстары Pt, Pd, Cu және т.б. қолданылады. Катализаторлар шар, сақина немесе басқа пішінді болады. Каталитикалық күйдіруден кейін температура мен газдың жылдамдығы қажет.

Мысалы, көміртегі оксиді 316...34°C температурада, пропан - 293... 33°C, толуол - 200...250°C, ацетилен - 207...241°C, альдегидтер - 173... 234°C, т.б.

Каталитикалық