ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 559

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Дыбыс түзу түрде таралатындықтан, көздің жер үстіндегі биіктігі ерекше мәнге ие. Дыбыс көзі неғұрлым жоғары болса, соғұрлым ол ЖЭО айналасына әсер етуі мүмкін. Мұнараның салқындатылған беті, трансформаторлар, газ тарату құрылғылары салыстырмалы түрде төмен орналасқан; олардың әсері олардың жақын орналасқан ғимараттармен шектеледі.

Осы құрылғылардың шуылының зиянды әсерін азайту үшін көзге жақын дыбыс қорғайтын қабырға орнату жеткілікті. Биіктіктегі көздердің шуымен күрделену қиынырақ. 25, а - суретте, негізгі ғимараттың төбесіндегі қауіпсіздік клапандарынан шығатын бу шығатын саңылауларға орнатылған дыбыстық өшіргіш көрсетілген.

а) б)

25 Сурет. Дыбыс күшейткіштері: а) - шығатын клапандардың біріктірілген бу желісіндегі тыныштандырғыш: b) - осьтік түтін шығарғыш желдеткішінің артындағы пластиналы күшейткіштер

1 - шығатын бу желісі; 2 - бөлгіш; 3 – дросселді торлар; 4 - кеңейту камералары;

Металл цилиндр тәрізді мұржалары үщін трактағы дыбыстық қуаттың сіңуі аз болады (10-15 дБ), нәтижесінде осьтік шығарғыштары бар мұндай

мұржалардың шығысындағы дыбыстық қуат қолайсыз жоғары болуы мүмкін. Бұл жағдайда шығатын желдеткіш пен мұржалар арасындағы түтіктерге жалпақ салқындатқышты орнату қажет, оның сызбасы25, б-суретте көрсетілген. Дыбыс сіңіргіш материалы бар тақталар орналастырылған арналарда қозғалатын газ түтіктері олардың дыбыстық қуатын қажетті деңгейге дейін төмендетеді.

Дыбыстық қуаттың жоғары мәні газ турбиналық қондырғыларда пайда болады, олар күн сайын электр жүктемесінің шыңдарын төмендететін қондырғылар ретінде кеңінен тарала бастайды. Газ турбинасына кіре берісте

140 дБ жоғары дыбыстық қысым ауа компрессорларын орнатудан пайда болады, демек, дыбыс қабылдағыштар ауа қабылдайтын жерге орнатылады.

- 1 ... 16 17 18 19 20 21 22 23 24

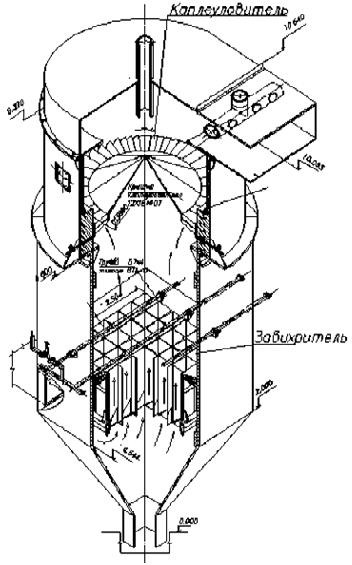

Батарея эмульгаторы

Ауа бассейнінің тазалығына қойылатын талаптардың жоғарылауына және атмосферадағы зиянды заттардың шекті рұқсат етілген концентрациясының (ШРК) нормаларына сәйкес келуіне байланысты, түтін

газын тазартудың жоғары дәрежесі қажет. Энергетиканың экологиялық мәселелерімен айналысатын ғылыми және жобалық ұйымдар үшін алдағы кезеңдегі негізгі міндет - энергетикалық қондырғылардан атмосфераға ластаушы шығарындыларды азайту бойынша жобаларды әзірлеу.

Жылу электр станциялары мен жылу энергетикалық жүйелерінің блоктарының қуаттылығының, жылу энергиясын тұтынудың нақты және жалпы деңгейінің жоғарылауымен Қазақстан ауа мен су бассейндеріне ластаушы шығарындыларды шектеу, сондай-ақ олардың табиғи тарату қуатын толығымен пайдалану міндетін алды.

Қолданыстағы стандарттарға сәйкес, жаңа энергоблоктар үшін тазартылған газдардағы күл концентрациясы 50...150 мг/м3 (н.о.) аралығында болуы керек, бұл күл жинаудың тиімділігі 99,6.99.9% сәйкес келеді. ТМД елдерінде негізінен қолданылатын Вентури скрубері 99,2% -дан аспайтын қарқынды суаруды қамтамасыз етеді (бұл суды 3-4 есе арттырады).

Шаң жинау практикасында келесі жабдықтар қолданылады:

-

Құрғақ күл жинағыштар: гравитациялық, инерциалды, центрифугалық - оларда күл жинау коэффициенті 70-95% құрайды, және аппаратураның бітелуіне байланысты жоғары адгезиясы бар аспалы қатты заттарды түсіру мүмкін емес. -

Әр түрлі типтегі электр сүзгіері - ресурстарды өңдеуден кейін сенімділіктің күрт төмендеуі, электр өрістерінің белгілі бір мөлшері өшірілгенде, тазарту дәрежесі 90-93% дейін төмендейді (кем дегенде 99,0% жобалау кезінде). Күлдің электрофизикалық қасиеттері зауыттың жұмысына үлкен әсер етеді, қайта құру мен модернизациялаудың қымбаттығы, жұмыстарды бақылауды күшейту қажеттілігі, кейбір түйіндердің сенімсіз жұмыс істеуі жөндеу арасындағы уақытты қысқартады және жөндеу жұмыстарын өздерін қымбат етеді. -

Ылғалды күлді жинағыштар: Вентури скрубберлері, көбік машиналары, саптама скрубберлері, ротоклондар, жүзетін саптаманың скрубберлері. Күлді тазарту дәрежесін арттыру үшін скрубберлерде қарқынды суару режимі қолданылады, бұл су шығынын 3-4 есе, күлді тазарту дәрежесі 99,2% -дан аспайды. Суды тұтынудың жоғарылауы аппараттардан кейін газдардың төмен температурасын тудырады және оларды жылытуды қажет етеді. Суармалы суды кәдеге жарату үлкен проблема болып табылады, оның құрамындағы кальций оксиді күлінің құрамы айтарлықтай (жабдық пен құбырларды цементтеуді тудырады).

Эмульгаторлар сияқты күл жинағыштарды қолдануғы орны ерекше назар аудартады.

Батарея эмульгаторларын жылу электр станцияларында газды тазарту схемаларына орнату жұмыстары Орал, Сібір және Қазақстандағы бірқатар электр станцияларында 80-жылдардың соңында басталды. Алғашқы эмульгаторлар (бірнеше буынды «Южмаш» батареялы эмульгаторлары) бірнеше қателіктер жіберген және пластиктен жасалған, жұмыс кезінде өте сенімсіз болып шықты және барлық жерде дерлік бөлшектелген. Келесі

қадам сақиналы эмульгаторларды енгізу болды; Күл жинаудың жоғары тиімділігін көрсете отырып, бұл эмульгаторлар салыстырмалы түрде тез бұзылады (1-3 жыл) (эрозия-коррозия тозуы).

«Южмаш» НПО бірінші буынды батареялық пластикалық эмульгаторы құрамында шыны талшықтан, композициялық материалдардан жасалған параллельді қондырылған саптамалар бар, олар сәйкесінше ластанған және тазартылған газдарды шығарумен және шығарумен бірдей. Құбырлардың төменгі бөлігінде пышақ құйыншақтары орналастырылған, олардың үстінде сақиналық диаграмма түрінде эмульсия бастамашылары орналасқан. Сумен жабдықтау жүйесіне диаметрі 4-8 мм тесіктері бар перфорацияланған құбырлар түріндегі қысым таратушы және суаратын коллектор кіреді. Құрылғы құрылымның сынғыштығымен, өндірудің күрделілігімен, толып кететін тесіктердің бітелуімен, тазарту жылдамдығымен, құрылғыдан кейінгі газдардың төмен температурасымен ерекшеленеді (жылыту қажет).

Кочетков дизайнындағы «КОЧ» сақиналы эмульгаторлары газды тоқтатылған бөлшектерден тазартудың жоғары тиімділігі

мен жұмыс сенімділігін қамтамасыз етеді. Алайда абразивті күлді алып жүрген скапуладағы шаңды газдың жоғары жылдамдығы (24 м/с) тез титанның тозуын және эмульгатордың гидравликалық кедергісін жоғарылатады, бұл қолданыстағы түтін шығарғышты қайта құру кезінде ауыстыруды қажет етеді.

Тазартудың жоғары дәрежесімен жоғарыда аталған эмульгаторлар тәжірибенің талаптарына сәйкес келмеді және эмульгатордың жаңа, жетілдірілген дизайнын жасауға әкелді.

Ю.А. Панариннің екінші буындағы дизайндағы батареялық эмульгатордың жұмыс принципі барлық эмульгаторлармен бірдей [5].

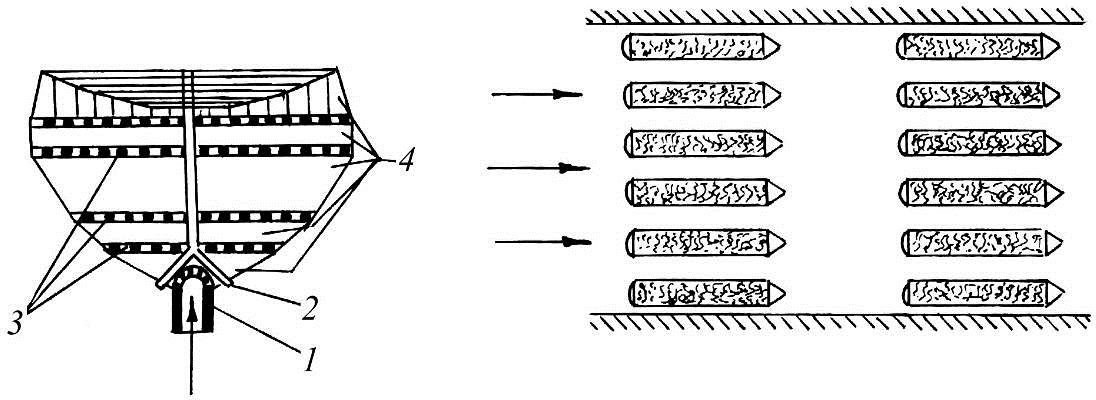

Екінші буынды батарея эмульгаторында (26-сурет) бірінші буындағы батарея эмульгаторы мен сақиналы эмульгатордың кемшіліктері жойылады: Саңылаулар параллелепипед түрінде жасалады, оны шығару цилиндрлік саптамадан гөрі қарапайым (бланкке илектеу немесе орау арқылы жасалады). Саңылаудың модификацияланған пішініне сәйкес төрт бұрышты пышақты бұрағыштың үшбұрышты бұрышы түріндегі жаңа нұсқасы ұсынылады. Бұл жағдайда параллелепипедтің тиісті беттеріне жақтары бекітіліп, үшбұрыштардың негіздері (обтуза бұрышына қарама-қарсы орналасқан жақтар) параллелепипедтің осінде жатқан бір нүктеде байланыста болады. Осьті пышақпен айналдырылатын эмульгаторлы саптаманың дизайны салыстырмалы түрде күрделі цилиндрлік саптаманың өндірісін болдырмастан дизайнды жеңілдетуге мүмкіндік береді, сонымен қатар цилиндрмен интерфейсінде пышаққа эллипс пішінін беретін күрделі станок жабдықтарын қолданбай қарапайым пішінді пышақтарды пайдалану арқылы.