ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 566

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

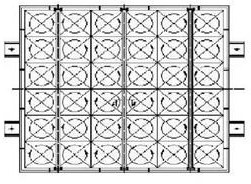

26 Сурет Екінші буынды батарея эмульгаторы

Эмульсияны бастаушылар (бұрылғыштар) титаннан жасалған (27- сурет), ал айналмалы тамшыжинақтаушылар - титаннан немесе химиялық абразияға төзімді материалдан, мысалы, фаолиттен жасалған.

Тамшыны жинақтаушыладың жаңа дизайны (өздігінен жууға арналған сұйықтық тамшысын жинағыш) әзірленді, нәтижесінде тамшы жинақтаушыда күлдің түсуі және бүріккіш саптаманың пайда болуы алынып тасталды (28-сурет). Суару жүйесі суару цистернасынан және суару тесіктерінің диаметрі 4...8-ден 15...25 мм-ге дейін өсетін құбырлардан тұрады. Жоғарыда айтылғандар құбырда олардың бітеліп қалуы мен күлдің кетуіне жол берілмейді.

27 Сурет 28 Сурет

-

саптаманың өнімділігін арттыру арқылы элементтердің (саптамалардың) санын, материал шығынын, кассеталардың өлшемдері мен құнын төмендету -

титан мен коррозияға төзімді материалдарды пайдалану нәтижесінде коррозиялық және эрозиялық орталарда үздіксіз сенімді жұмыс.Сонымен бірге титанның тозуы 10-12 есе азаяды және сәйкесінше қызмет мерзімі жарылыс эмульгаторымен салыстырғанда абразивті күлі бар скапула құрамындағы түтін газдарының жылдамдығын 24 м/с-тен 12 м/с-қа дейін төмендетуге байланысты жоғарылайды. -

құрылғының құны құрылыстың тиімділігіне байланысты азайтылды. -

қолданыстағы түтін шығарғыштарды қайта құру немесе ауыстыру қажет емес, өз қажеттіліктері үшін энергия үнемдеуге қол жеткізіледі. Шығару желдеткішінің алдында газды жылыту әдетте талап етілмейді.

Шаңды және газды ұстайтын құрылғыларды пайдалану тәжірибесі көрсеткендей, Шығыс Қазақстан облысындағы жылу электр станциялары мен қазандықтардың перспективті құрылғылары екінші буынның батарея эмульгаторлары болып табылады, олардың жұмыс принципі төменде сипатталған.

Тангенциалды кіріс арқылы шаңды түтінді газдар айналмалы түрде эмульгатордың бастамашысы астындағы скруббердің түбіне енеді, онда олар жасушалардың пышақтарында қарқынды түрде бұралған. Айналмалы газ ағыны эмульгатордың жоғарғы жағына бағытталған. Суару суы әр ұяшыққа диаметрі 15...25 мм болатын тарататын шүмектер арқылы беріледі. Су scapular аппаратынан шығатын айналмалы газ ағынымен әрекеттескен кезде, көбік айналатын қабат пайда болады, ол пышақтардың үстіне жиналады. Қабаттың айналуы оның турбулизациясына ықпал етеді, интеракциональды байланыс бетін жоғарылатады. Центрден тепкіш күштердің әсерінен айналатын көбік қабатындағы қысымның жоғарылауы көбіктің кішкентай көпіршіктерінің болуын тудырады, бұл фазалардың жанасу бетін және жылу мен масса алмасу процесінің қарқынын едәуір арттырады, бұл сонымен бірге газ-сұйықтың қарама-қарсы қозғалысына ықпал етеді.

Стационарлы режимге жеткенде, газ тәрізді контрагент пайда болады және тартылған күл бар пульпа ауырлық күші әсерінен скраббердің конустық түбіне, гидравликалық тығыздағыш арқылы күл үйіндісіне шығарылады.

Эмульсия қабатын жуғаннан кейін, түтін газдары бұралағыштың үстіндегі көлемде айналады, түзеткіш арқылы өтеді, онда газ ағыны бойлық бағытта жүреді. Эмульсия қабатының жоғарғы шекарасында көпіршіктердің құлауы нәтижесінде пайда болатын және одан кететін целлюлоза тамшылары

скраббер қабырғасында центрифугалды күштермен экспандердің жоғарғы бөлігіне бөлінеді. Айналмалы көбік қабатындағы сұйық пен газ арасындағы жылу мен масса алмасудың жоғары деңгейіне байланысты күл бөлшектері мен күкірт оксиді жоғары тиімділікке ие болады. Шаң мен тамшылардан тазартылған газдар скрубберден шығатын түтінге шығарылады

Екінші буын батареялары эмульгаторларының артықшылығы:

-

екінші буын эмульгаторлары күлді өңдеу деңгейіне 99% -дан астам қол жеткізе алады, бұл басқа қолданыстағы күлді жинаушыларға қарағанда 1- 1,5% жоғары. Бұл атмосфераға шығарылатын бөлшектер мен күкірт диоксиді шығарындыларын 2-3 есе азайтуға мүмкіндік береді. Аппараттың аэродинамикалық кедергісі шамамен 120 мм су. Өнер және тазартылатын газдың бір текше метріне 0,2^0,22 л/м3. Суару үшін күл үйіндісінен тазартылған су пайдаланылады. -

ішкі компоненттерге арналған титан қорытпаларын қолданудың сенімділігі. -

оңай орнату (қолданыстағы корпустарда блоктармен құрастыру). -

күкірт оксидтерін басу арнайы реагенттер енгізбестен көмірдің күкірті мен судың сілтілігіне байланысты 5 ... 15% құрайды. -

осы кезден бастап қолданудың қарапайымдылығы дәл баптауды және реттеуді қажет ететін арнайы сорғылар, саптамалар немесе саптамалар қажет емес. -

тамшы жинаұтаушының дизайны шашыраған шуды жояды. -

екінші буынның батареялық эмульгаторларының жұмыс уақыты қазандық агрегатының жұмыс кезеңіне сәйкес келеді, яғни. қазандықтың тиімділігін төмендету қарастырылмаған. -

күл тазарту дәрежесінің 99,7% -дан астам ұлғаюы қалған саңылаулардағы газ жылдамдығының артуына себеп болатын саңылаулардың бір бөлігін қосу нәтижесінде мүмкін болады. Бұл аэродинамикалық кедергінің көлемінің жоғарылауына әкеледі, бірақ әдетте бұл үшін жиналған қор жеткілікті.

- 1 ... 16 17 18 19 20 21 22 23 24

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

Түтін газдарында күкірт отынын жағу кезінде барлық күкірт SO2 күкірт ангидридіне, ал күкірт ангидридіне тек 1% тотықтырылады. Ауада күкірт оксидтерінің адам денсаулығына және қоршаған ортаға жағымсыз әсер ету мәселесі ұзақ уақыт ұлттық шекарадан өтті және әлемнің индустриалды дамыған елдерінде үнемі назарда тұр. Атмосфералық су буымен күкірт оксидтерін гидратациялау кезінде пайда болған тропосфералық аэрозоль планетаның жылу балансына және, демек, жаһандық климатқа айтарлықтай әсер ете алатындығы анықталды. Ластану

көздерінен алыс қашықтықта атмосферада тасымалданатын күкірт оксидтерінің шығарындылары үлкен қызығушылық тудырады. Ерекше күтімнің тақырыбы «қышқыл жаңбыр» болды [4, 9].

«Астана Энергия» АҚ шығарылымның маңыздылығын жақсы түсінеді және кәсіпорындардың табиғи ортаға теріс әсерін азайта отырып, осы бағыттағы жұмыстарды әдейі жүргізеді.

Жылу электр станцияларында электр энергиясын өндіруді ұлғайту және оның тиімділігін арттыру бағдарламасын Киото хаттамасына сәйкес шығарындылардың азаюының бірінші кезеңі туралы есеп беруді және халықаралық стандарттарға сәйкес қалдықтарды басқару саласындағы халықаралық ынтымақтастықты жүзеге асыруды күтіп тұрған кездегі экологиялық проблемалардан бөлек қарастыруға болмайды.

Экологиялық нормалардың күшеюі өнеркәсіптік кәсіпорындардың тазарту құрылыстарына, соның ішінде қатты отынды жағатын жылу электр

станцияларының күл жинау жүйелеріне қойылатын талаптарды арттырды. Әлемдегі ең үлкен экологиялық проблемалардың бірін - жылу электр станцияларының көмірмен жұмыс істейтін қазандықтарынан және әр түрлі өндірістердің технологиялық пештерінен шыққан күлді және шаңды шығаруды азайтуды «ылғалды» күлді (шаңды) жинаудың түбегейлі жаңа жүйесінде жоғары тиімділікпен шешуге болады- бұл II буын эмульгаторлары. Бұл эмульгаторлардың жұмыс істеу принципі барлық эмульгаторлармен бірдей (яғни, бірінші буынды және айналмалы) - жоғары тиімді жылу мен массалар пышақтарға құйылған түтін газдарының өсіп келе жатқан ағындары мен құйынды эмульсия қабатын қалыптастырумен қамтамасыз етілетін қарсы сұйықтық, түтін газдары тиімді тазартылады (фазалық инверсия режимі).

Екінші буын эмульгаторларының түбегейлі жаңа дизайны бірінші буынның екі эмульгаторларына қатысты сенімділікті анықтайды (элементтердің бітеліп қалмауы, бұзылмайтын дизайн, шашыратқыштың толық болмауы); сақиналы эмульгаторлар (титан тозуының қысқаруы, сәйкесінше қызмет ету мерзімін ұлғайту) пышақ аппараттарындағы абразивті түтін газдарының жылдамдығын екі есе төмендетуге байланысты (сақиналы эмульгатордағы 24 м/с орнына 12 м/с). Алайда бұл аппарат скруббермен салыстырғанда күкірт оксидінің түсу дәрежесін арттырмайды.

Оқу құралында БКЗ-420-140 энергетикалық қазандықтардың ағынды сілтілі тазартылған суын және тұзды құрамы жоғары ағынды суларды екінші буынды аккумулятор эмульгаторларындағы су тазарту қондырғысының бейтараптандырғыш резервуарларынан күкірт оксидтерінен тазарту дәрежесін жоғарылату мүмкіндігі қарастырылады. Қазіргі уақытта ағынды сулар күлді шығару жүйесіне