ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 536

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Трапецеидальную резьбу(см. рис.6, з) широко применяют в подвижных передачах винт-гайка. Она имеет симметричный трапецеидальный профиль с углом профиля α= 30°. (см. табл.1). Для червяков червячных передач угол профиля α= 40°. Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. По сравнению с прямоугольной трапецеидальная резьба при одних и тех же габаритах имеет большую прочность, более технологична в изготовлении. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой. Трапецеидальная резьба при использовании гайки, разъемной по осевой плоскости (например, у ходовых винтов станков), позволяет выбирать зазоры путем радиального сближения половин гайки при ее изнашивании.

Размеры некоторых трапецеидальных резьб приведены в табл. 3. При обозначении указывают тип, наружный диаметр и шаг резьбы в миллиметрах.

Таблица 3. Трапецеидальная резьба (размеры, мм)

| d | Р | d2 | d1 | d | Р | d2 | d1 |

| 16 | 2 4 | 15 14 | 13,5 11,5 | 50 | 3 8 12 | 48,5 46 44 | 46,5 41 37 |

| 20 | 2 4 | 19 18 | 17,5 15,5 | (55) | 3 8 12 | 53,5 51 49 | 51,5 46 42 |

| | 3 | 25 | 23,5 | | 3 | 58,3 | 56,5 |

| 26 | 5 | 23,5 | 20 | 60 | 8 | 56 | 51 |

| | 8 | 22 | 17 | | 12 | 54 | 47 |

| | 3 | 30,5 | 28,5 | | 4 | 68 | 65,5 |

| 32 | 6 | 29 | 25 | (70) | 10 | 65 | 59 |

| | 10 | 27 | 21 | | 16 | 62 | 53 |

Упорную резьбу(см. рис. 6, и) применяют в нажимных винтах с большой односторонней осевой нагрузкой. Упорная резьба, стандартизованная ГОСТ 24737–81, имеет профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под углом 3°, т.е. рабочая сторона профиля, а другая – под углом 30° (см. табл.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметров от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении.

Закругление (см. размер е, рис. 6, и) повышает прочность винта. Условное обозначение упорной резьбы для наружного диаметра 80 мм и шага 16 мм — S 80х16, т. е. аналогично обозначению трапецеидальной резьбы.

Круглая резьба.Круглая резьба стандартизована. Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля α= 30° (см. табл.1). Винты с такой резьбой обладают высокой усталостной прочностью. Кроме того, данная резьба высокотехнологична при изготовлении без снятия стружки (отливка, прессование, накатка, выдавливание из тонкого листа). Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

Достоинства и недостатки резьбовых соединений

Резьбовые соединения имеют ряд существенных достоинств:

- высокая надёжность;

- технологичность;

- возможность регулировки силы сжатия;

- возможность создания больших осевых нагрузок при относительно низких усилиях на инструменте (ключе);

- возможность фиксации в затянутом состоянии вследствие эффекта самоторможения;

- удобство сборки и разборки с применением стандартного набора инструментов (ключи, отвёртки);

- простота конструкции и возможность точного изготовления;

- наличие широкой номенклатуры стандартных изделий (винты, болты гайки);

- низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства;

- малые габариты в сравнении с соединяемыми деталями.

Недостатки резьбовых соединений:

- высокая концентрация напряжения в дне резьбовой канавки вследствие малых радиусов скругления;

- значительные энергопотери в подвижных резьбовых соединениях (низкий коэффициент полезного действия);

- большая неравномерность распределения нагрузки по виткам резьбы (первый виток воспринимает, как правило, до 55% приложенной к соединению осевой нагрузки);

- склонность к самоотвинчнванию при воздействии знакопеременных осевых нагрузок;

- ослабление соединения и быстрый износ резьбы при частых разборках и сборках.

Способы изготовления резьбы

Резьбы могут быть изготовлены:

- нарезанием слесарным инструментом — метчиками, плашками (как вручную, так и на станках). Для нарезания наружной резьбы используют различные резцы, плашки, резьбовые гребенки и фрезы, а для внутренней резьбы – метчики. Способ малопроизводительный. Этот метод применяют в индивидуальном производстве и при ремонтных работах;

- нарезанием резцом на токарно-винторезном станке или на специальных болтонарезных станках;

- фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.);

- накаткой на специальных резьбонакатных станках. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали

;

- отливкой чугунных, пластмассовых, стеклянных деталей и деталей из цветных сплавов;

- выдавливанием для тонкостенных деталей (например, из латуни).

Условное изображение резьбы на чертеже

Построение винтовой поверхности на чертеже – длительный и сложный процесс, поэтому на чертежах изделий резьба изображается условно, в соответствии с ГОСТ 2.311–68. Винтовую линию заменяют двумя линиями – сплошной основной и сплошной тонкой.

Резьбы подразделяются по расположению на поверхности детали на наружную и внутреннюю.

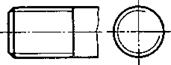

Условное изображение резьбы на стержне.

Рис.7

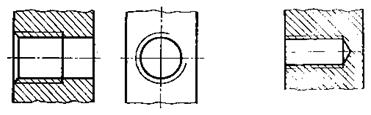

Условное изображение резьбы в отверстии

Рис.9

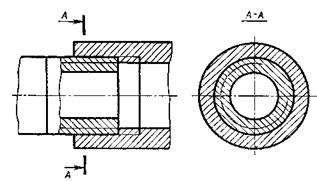

Условное изображение резьбы в сборе.

Рис.10

Конструкции резьбовых деталей и применяемые материалы

Традиционные конструкции

К этой группе отнесены хорошо известные и широко применяемые – болты с нормальной и уменьшенной шестигранной головкой, винты и винты самонарезающие с полукруглой, потайной, полупотайной, плоской головками, прямым и крестообразным шлицем типа Н, шпильки, гайки шестигранные нормальные, низкие и высокие, гайки прорезные и корончатые, гайки и болты приварные, гайки неподвижные (клинч) и закладные квадратные, пальцы, штифты, заклёпки, разнообразные виды шайб – плоские нормальные и увеличенные, пружинные, стопорные зубчатые, с лапками, с носиком и др.

Основные резьбовые крепежные детали — болты, винты, шпильки, гайки, а также шайбы и устройства, предохраняющие резьбовые соединения от самоотвинчивания, гаечные ключи.

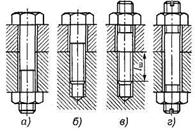

Болтом (см. рис. 14, а) называется резьбовое изделие цилиндрической (или конической) формы, снабженное на одном конце головкой, а на другом резьбой, на которую навинчивается гайка. На рис. 14, б показан винт.

Рис. 14. Типы резьбовых соединений: а — болтовое;

б —

соединение винтом; в, г — соединение шпилькой

Резьбовое изделие цилиндрической формы, снабженное на одном конце головкой, а на другом резьбой (гайкой служит деталь), называется винтом.

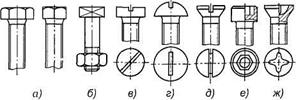

Головки винтов с наружным захватом. Обеспечивают наибольшую силу затяжки, но при этом требуется больше места для захвата ключом. Широкое распространение получила шестигранная головка (рис. 15, а,б), для которой требуется поворот гаечного ключа на 1/6 оборота до перехвата за следующие грани (при условии, что ключ не переворачивается).

Головки с торцовым захватом. Можно размещать в углублениях, что улучшает внешний вид, уменьшает габариты и создает удобства обслуживания машины. В зависимости от формы применяемого инструмента такие головки выполняют: о внутренним шестигранником (см. рис. 15,е). шлицем под обычную отвертку (см. рис.15,в) или с крестовым шлицем под специальную отвертку (см. рис.15, ж). Винты с внутренним шестигранником обслуживаются простым ключом в виде изогнутого под прямым углом прутка шестигранного профиля. Широкое применение винтов с внутренним шестигранником объясняется тем, что прочность граней шестигранного отверстия меньше прочности стержня винта, и его невозможно оборвать при затяжке, а процесс затяжки легко поддается автоматизации. Головки винтов для завинчивания отверткой (см. рис. 15,е) могут быть цилиндрическими, полукруглыми, потайными или полупотайными. Головки с крестовым шлицем (см. рис.15,ж) более совершенны, так как такой шлиц лучше сопротивляется обмятию.

Головки, препятствующие провороту.Подразделяют на головки специальной формы, закладываемые в гнезда, или головки с двумя параллельными рабочими гранями, закладываемые в пазы, и круглые головки с усиком, вызывающие обмятие детали.

Рис. 15. Виды болтов и винтов

Гайки

Болты и шпильки снабжены гайками.

Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис. 21 показаны шестигранные гайки, применяемые в машиностроении: а — с одной фаской; б — с одной фаской и проточкой; в — прорезные; г — корончатые. У корончатых гаек для установки стопорных шплинтов выполнены прорези. Прорезныеи корончатые гайки также выполняют высокими. Для крепления подшипников качения, рулевого устройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис. 21,