Файл: 1. Исходная информация для проектирования 6 Базовая информация 6.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 422

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.5. Разработка технологического процесса механической обработки детали

2.5.1. Cоставление маршрута обработки

Технологический процесс - это часть производственного процесса непосредственно связанного с изменением размеров, формы или свойств материала, обработки заготовки выполняемую в определенной последовательности. (ГОСТ 3.1109-82)

Разработка технологического процесса состоит из комплекса взаимосвязанных работ предусмотренных стандартами ЭСТПП и должна выполняться в полном соответствии с требованиями. (ГОСТ 14.301-83).

При разработке маршрутной технологии нужно придерживаться принципов:

1. В первую очередь обрабатывать поверхности, которые являются базовыми для последующих операций

2. Каждая последующая операция должна уменьшать погрешности и улучшать качество поверхностей

3. Необходимо соблюдать принцип концентрации операций, при котором как можно больше поверхностей должно обрабатываться в одной операции

4. Необходимо соблюдать принципы совмещения и постоянства баз

5. Необходимо учитывать на каких стадиях технологического процесса целесообразно проводить механическую, термическую и другие виды обработки в зависимости от требований чертежа.

6. Обработка поверхностей ведется в последовательности обратной степени их точности, чем точнее поверхность, тем позже она обрабатывается.

Таблица 6 - Технологический процесс изготовления детали “Стакан”

| № Оп. | Наименование и содержание операций | Эскиз и схема базирования детали | |

| 1 | 2 | 3 | |

| 005 | Заготовительная: Отрезная |  | |

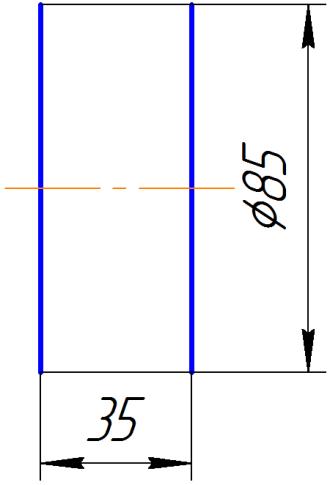

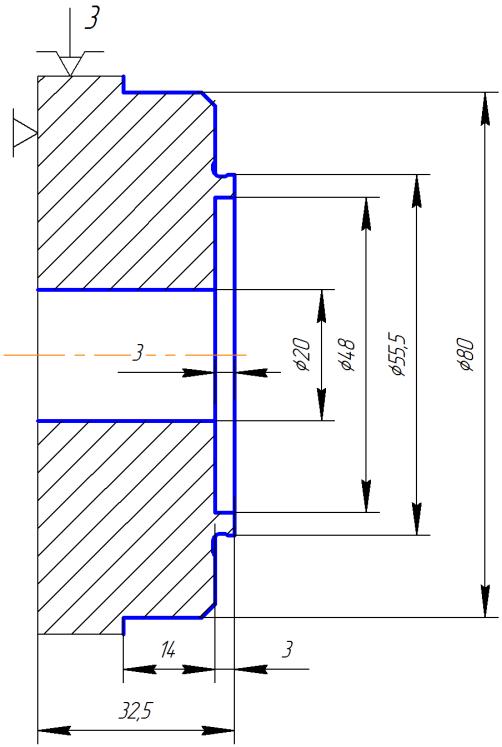

| 010 | Токарная с ЧПУ 1.Обработать торец начисто, выдерживая размер 32,5-0,23; 2. Обработать наружную поверхность, выдерживая размеры  80-0,52, на длину 14мм. и 80-0,52, на длину 14мм. и  57-0,52, на длину 3мм. предварительно; 57-0,52, на длину 3мм. предварительно;3. Обработать наружную поверхность окончательно, выдерживая размеры  55,5-1,0, на длину 3мм; 55,5-1,0, на длину 3мм;4. Точить канавку шириной 3мм, глубиной 0,5мм. 5. Сверлить центральное отверстие  напроход; напроход;6.Расточить отверстие  на глудину 3мм. на глудину 3мм. |  | |

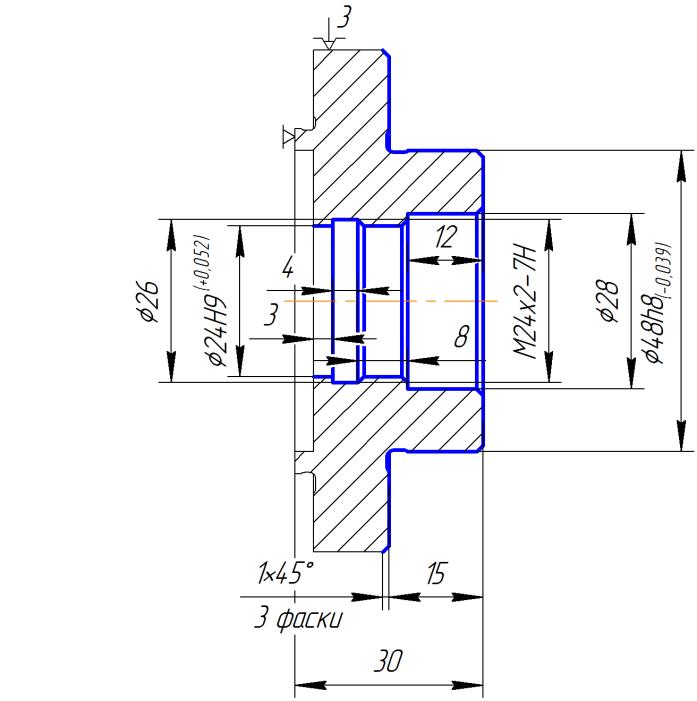

| 015 | Токарная с ЧПУ 1.Обработать торец начисто, выдерживая размер 300-0,23 2. Обработать наружную поверхность, выдерживая размеры  50-0,52, на длину 15мм. предварительно за 6 проходов; 50-0,52, на длину 15мм. предварительно за 6 проходов;3. Обработать наружную поверхность, выдерживая размер  ; ;4. Точить канавку шириной 3мм на глубину 0,5мм; 5. Точить 2 фаски 1х45⁰; 6.Расточить ступенчатое отверстие предварительно; 7. Расточить ступенчатое отверстие окончательно, согласно чертежа; 8. Расточить канавку шириной 4мм на глубину 1мм;9. 9.Расточить фаску 1х45⁰; |  | |

| Продолжение Таблицы 6 | |||

| | 10.Нарезать резьбу М24х2-7Н. |  | |

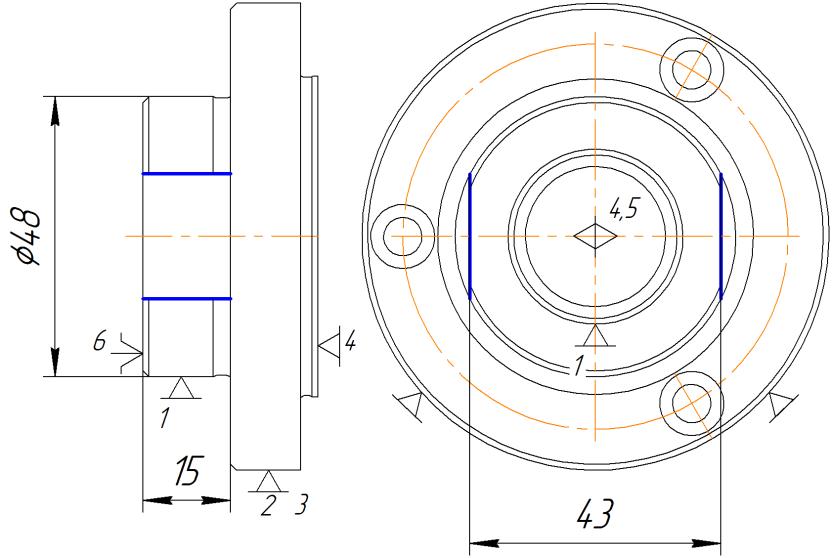

| 020 | Фрезерная : 1.Фрезеровать лыски в размер 43мм, глубиной в размер 15мм; |  | |

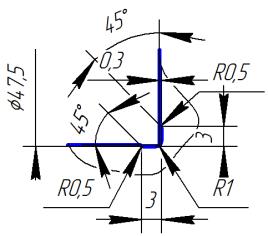

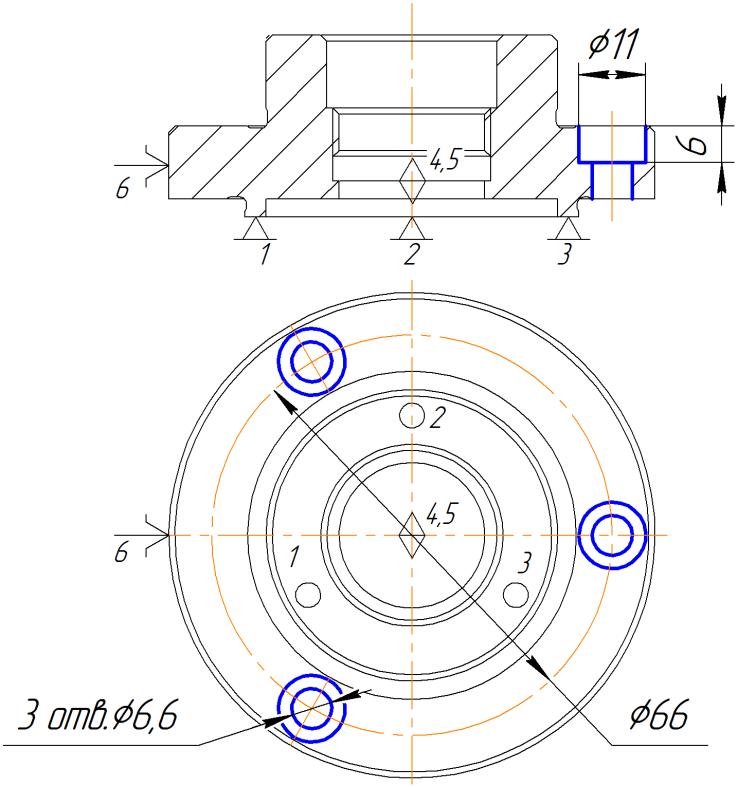

| 025 | Радиально-сверлильная 1.Сверлить 3 сквозных отверстия  попеременно на делительном попеременно на делительном  ; ;2. Цековать 3 отверстия  на глубину 6мм. на глубину 6мм. |  | |

| Продолжение Таблицы 6 | |||

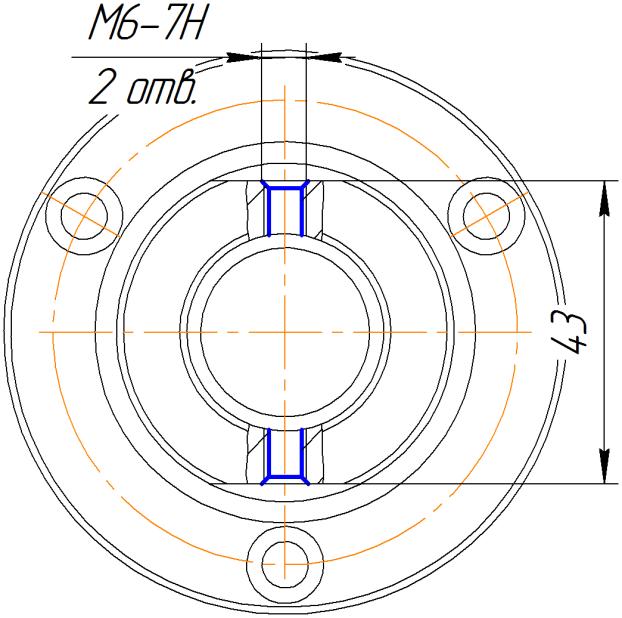

| 030 | Вертикально сверлильная Установ 1 1.Сверлить отверстие  ; ;2.Зенковать фаску 0,5х45ᵒ; 3.Нарезать резьбу М6-7Н Установ 2 1.Сверлить отверстие  ; ;2.Зенковать фаску 0,5х45ᵒ; 3.Нарезать резьбу М6-7Н |  | |

| 035 | Термическая Закалка поверхностей под шлифование, h 0,5…0,8мм; 28…32 HRCэ | | |

| 040 | Круглошлифовальная: 1.Шлифовать наружные поверхности размер  с двух сторон с двух сторон |  | |

| 045 | Контрольная ОТК. Принять согласно размеров чертежа |  | |

2.5.2. Выбор оборудования

При выборе оборудования необходимо учесть следующее:

-

Выбранный станок должен обеспечивать выполнение технических требований, предъявляемых к изготовлению деталей -

Размеры рабочей зоны станка должны соответствовать габаритным размерам обрабатываемой детали -

Производительность станка должна соответствовать заданной программе выпуска деталей -

Мощность, жесткость и кинематические возможности станка должны позволять вести обработку на оптимальных режимах резания с наименьшей затратой времени и с наименьшей себестоимостью -

Применение специальных, агрегатных и других высокопроизводительных станков должно быть экономически обосновано: использование этих станков в крупносерийном и массовом производстве всегда целесообразно и экономически оправдывается.

При среднесерийном производстве на одном станке выполняют несколько различных операций, поэтому выбранный станок должен удовлетворять техническим требованиям всех намеченных обработок. В массовом производстве каждый станок предназначен для выполнения одной операции и должен удовлетворять не только всем требованиям данной обработки, но и обеспечивать заданную производительность.

Выбор станка с ЧПУ Технологические рекомендации, каталоги Технические характеристики эксплуатируемых станков с ЧПУ Определение соответствия возможностей станка (точности, мощности, жесткости, размеров рабочей зоны и др.) и системы ЧПУ требуемым техническим характеристикам детали.

Станки с ЧПУ имеют преимущество по сравнению с универсальными станками. Этими преимуществами являются: повышение точности обработки, сокращение или полная ликвидация различных и слесарно-притирочных работ, простота и малое время переналадки, уменьшение брака по вине рабочего, возможность использования менее квалифицированной рабочей силы и многие другие. Применение таких станков решает несколько социальных задач, например, уменьшает долю тяжелого ручного труда, делает менее острой нехватку рабочей силы.

Выбор оборудования:

005 Отрезная операция: Ленточнопильный станок для метала Cormak MBS 400

Рисунок 1 - Ленточнопильный станок для метала Cormak MBS 400

Таблица 6 - Технические характеристики Ленточнопильный станок для метала Cormak MBS 400

| Ø MAX | 300 мм |

| H х B MAX | 240 х 400 мм |

| Размер полотна | 27 х 0,9 х 3350 мм |

| Питание | 3 фазы 400В |

| Мощность | 2,2 кВт |

| Подача | гидроцилиндр |

| Скорость ленты | 30/50/70 м / мин |

| Размеры | 1850 x 1000 х 1300 мм |

| ВЕС | 350 кг |

010-015 Токарная операция с ЧПУ: Токарный станок с ЧПУ JET GHB-1310S CNC Siemens 808D

Рисунок 2 - JET GHB-1310S CNC Siemens 808D

Таблица 7 - Технические характеристики JET GHB-1310S CNC Siemens 808D

| Модель с ЧПУ Siemens 808D | GHB-1310S CNC |

| Макс. Ø заготовки над станиной | 300 мм |

| Макс. длина точения | 250 мм |

| Ø патрона | 6 дюймов (152мм) |

| Частота вращения шпинделя | 100-3000 об/мин |

| Конус шпинделя | МК-5 |

| Кол-во позиций инструмента | 8 шт |

| Макс. размер инструмента | 16х16 мм |

| Общая мощность | 6 кВт |

| Габаритные размеры (ДхШхВ) | 1624х902х1520 мм |

| Масса нетто/брутто | 1123/1290 кг |

025, 030 Радиально-сверлильная с ЧПУ

Радиально-сверлильный JRD-1600W УСП