Файл: Учебное пособие по дисциплине Механика Модуль Прикладная механика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 718

Скачиваний: 1

СОДЕРЖАНИЕ

7.2.Изгиб с растяжением (сжатием)………………….……………………………….92

7.3.Внецентренное сжатие или растяжение………………….………………………93

Вопросы для самопроверки……………………………………………………………99

8.Прочность при переменных и циклически изменяющихся напряжениях…………………………………………………………………………….100

8.1.Усталость и выносливость материалов…………………….……………………100

8.2.Основные характеристики цикла и предел усталости……………….…………102

8.3.Расчет коэффициентов запаса усталостной прочности………………….……...104

Библиографический список………………………………………………..………152

АННОТАЦИЯ ДИСЦИПЛИНЫМЕХАНИКА. МОДУЛЬ ПРИКЛАДНАЯ МЕХАНИКА

1.9. Общие принципы расчета конструкции

3. Осевое растяжение – сжатие.

4. Геометрические характеристики плоских сечений

5.1. Основные понятия. Крутящий момент

Условие прочности при кручении вала круглого и кольцевого сечения

7.1.Расчет балки, подверженной косому или пространственному изгибу

7.2. Изгиб с растяжением (сжатием)

8. Прочность при переменных и циклически изменяющихся напряжениях

С системой зубчатых зацеплений 4–5–6 связан валик 17 (при помощи вспомогательной зубчатой передачи 18). Вращение всех зубчатых передач пропорционально величине опускания захвата 2.

Опускание захвата 3 мало (оно равно вертикальному перемещению конца очень короткого плеча рычага 9), поэтому можно считать, что карандаш 16 отмечает по окружности валика 17 величины, пропорциональные абсолютной деформации образца. Перемещение же карандаша вдоль деревянного валика пропорционально действующей силе.

Порядок пользования машиной ИМ-4Р

Наматывают рулон диаграммной бумаги на нижний валик 19, вращая его по часовой стрелке (если смотреть со стороны маятника). При заправке бумаги на верхний валик 17 его освобождают от сцепления с приводной системой зубчатых колес 18. Закрепив бумагу, включают сцепление валика 17 с зубчатками 18.

Каретку 16 с карандашом ставят в нулевое положение. Прочерчивают координатные оси: ось абсцисс наносится при холостом ходе машины, т. е. при нулевой нагрузке; ось ординат получается при отклонении вручную рычага 14 с кареткой 16 вправо при неподвижном валике 17.

Заправив бумагу, устанавливают в захватах машины образец. Затем вращением рукояти 4 устанавливают нижний захват 2 на такой высоте, что образец оказывается чуть натянутым. Через систему зубчатых передач 21, действующую от мотора 20 на систему 5–6–7, описанную ранее, пускают в ход электромотор. Переключатель от электромотора можно устанавливать в одно из трёх положений: прямой ход, стоп и обратный ход.

Нагружение можно производить также при помощи ручного привода, вращая рукоятку по часовой стрелке (система передач 21 при этом выключается). Разгружение производится вращением рукоятки против часовой стрелки. Нагружение ручным приводом требует больше времени, чем электромотором.

Автоматическую запись кривой иногда прекращают после прохождения участка текучести; если же запись ведётся вплоть до разрушения образца, то в момент разрыва образца из-за быстрого отклонения маятника 12 вправо связанная с ним каретка с пером также быстро передвигается к началу шкалы и попадает там на защёлку 22; одновременно нарушается сцепление рычага 14 с кареткой 16, и дальнейшие качания маятника происходят независимо от каретки, которая, попав на защёлку, остаётся неподвижной.

2.2. Испытание на растяжение-сжатие. Диаграммы испытаний.

Во многих случаях металлические материалы в конструкциях работают под статическими нагрузками. Поэтому для оценки механических свойств широко используются статические испытания, которые проводятся с применением разных схем напряженного состояния в образце. К основным разновидностям статических испытаний относятся испытания на растяжение, сжатие, изгиб и кручение.

Испытание на одноосное растяжение – наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов – сравнительно легко подвергаются анализу, позволяют по результатам одного опыта определять сразу несколько важных механических характеристик материалов, являющихся критерием его качества и необходимых для конструкторских расчетов.

Методы испытаний на растяжение стандартизованы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497-84), при повышенных до 1473 К (ГОСТ 9651) и пониженных от 273 до 173 К (ГОСТ 11150) температурах.

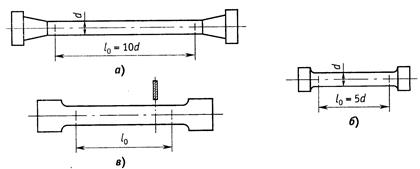

Для проведения испытаний на растяжение (ГОСТ 1497-84) используют стандартные образцы круглого или прямоугольного сечения, у которых отношение расчетной длины l0 к диаметру поперечного сечения d0 равно десяти (рис.2.5, а). В случае некруглого сечения вместо диаметра принимают . Если по каким-либо причинам изготовить стандартные образцы невозможно, применяют так называемые пропорциональные образцы – меньшего сечения, но с тем же соотношением размеров (табл.2.4). При испытаниях на малых машинах с автоматической записью диаграммы пользуются малыми (кратными) образцами, у которых (рис.2.5, б). Для испытания листовых материалов используют плоские образцы (рис.2.5, в). Во всех случаях на концах образцов имеются головки для захвата их машиной, форма и размеры которых зависят от конструкции приспособлений для захвата. Между рабочей частью и головками образца обеспечиваются плавные переходы размеров. Поверхность рабочей части выполняется ровной, чистой.

Перед испытанием каждый образец маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца. Измерение размеров образцов до испытания проводят не менее чем в трех местах - в средней части и на границах рабочей длины. Диаметр цилиндрических образцов следует измерять с точностью не ниже 0,01 при do ≤ 10 мм и 0,05 мм при do < 10 мм. С такой же точностью следует измерять толщину плоских образцов. Для определения начальной площади поперечного сечения F0

необходимые геометрические размеры образцов измеряют с погрешностью не более ±0,5%. За начальную площадь поперечного сечения образца в его рабочей части F0 принимают наименьшее из полученных значений на основании произведенных измерений с округлением по ГОСТ 1497-84. Все размеры после испытаний определяют с точностью не ниже 0,1 мм. Для получения более точных результатов используют инструментальные микроскопы.

Каждый размер следует измерять несколько раз. Например, ГОСТ 1497-84 обязывает производить замер диаметра в середине и по краям рабочей части образца с последующим определением среднего значения, по которому рассчитывают площадь его поперечного сечения.

Рис. 2.5

Образцы для других видов испытаний материалов (сжатие, срез) имеют круглое или прямоугольное (квадратное) постоянное сечение без головок по концам; соотношение расчетной длины и размеров сечения оговаривается ГОСТ 9017-74, 10180-78, 25503-80 и др. (табл.2.1).

Наиболее ценные сведения при изучении характера деформируемости каждого материала можно получить из диаграмм испытания образцов. В процессе его исследования на машине специальным приспособлением записывается диаграмма испытания, связывающая нагрузку P на образец с его продольной деформацией ∆l.

Таблица 2.1.

Типы образцов для испытаний

| Материал | Образец | Форма образца | Расчетная Длина l0, мм | Поперечные размеры, мм |

| Растяжение | ||||

| Сталь | Стандартный | Цилиндр | 100 | 10 |

| Короткий | Произвольная | | - | |

| Цилиндр | 50 | 10 | ||

| Пропорциональный | Произвольная | | - | |

| Цилиндр | 30 | 6 | ||

| Сжатие | ||||

| Чугун | | Цилиндр | 20 | 30...60 |

| Камень | | Кубик | 70 | 70 |

| Цемент | | Кубик | 70 | 70 |

| Бетон | | Кубик | 100; 150 | 100; 150 |

| Кирпич | | Параллелепипед | 120 | 120х160 |

По данным, полученным из опытной диаграммы, или же по результатам наблюдений за опытом строят диаграмму растяжений.

Диаграммой растяжения называется график, показывающий функциональную зависимость между нагрузкой и деформацией при статическом растяжении образца до его разрыва.

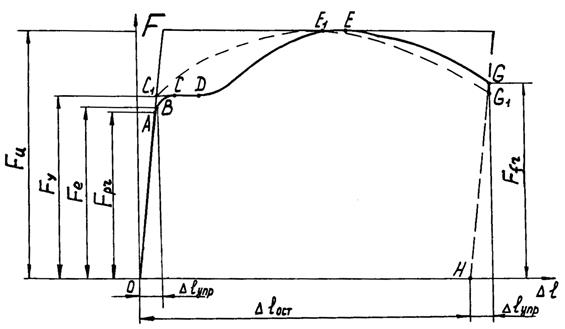

На рис. 2.6 показан примерный вид параметрической диаграммы растяжения малоуглеродистой стали в координатах: абсолютное удлинение ∆l(t) − нагрузка F(t). В качестве параметра здесь выступает время нагружения, которое для простоты обычно не показывают.

Рис. 2.6. Диаграмма растяжения пластичного материала

На диаграмме растяжения OABCDEG показаны 7 характерных точек, соответствующих определённому уровню нагрузки и ограничивающих 6 различных зон деформирования:

OA – зона пропорциональности (линейной упругости);

AB – зона нелинейной упругости;

BC – зона упругопластических деформаций;

CD – зона текучести (пластических деформаций);

DE – зона упрочнения;

EG – зона закритических деформаций.

Прямолинейный отрезок диаграммы соответствует состоянию материала образца, описываемому законом Гука; наклон прямой OA к оси абсцисс характеризует степень сопротивляемости материала деформированию в упругой стадии, т.е. его жесткость. Точка A соответствует его пределу пропорциональности, т.е. наибольшему напряжению, до которого материал следует закону Гука, которое определяется как отношение силы, при которой эта пропорциональность еще не нарушается, к начальной площади поперечного сечения образца

Точка B соответствует пределу упругости. Подпределом упругостипонимается такое наибольшее напряжение, до которого материал не получает остаточных деформаций, т.е. после полной разгрузки последняя точка диаграммы совпадает с начальной точкой 0. Численные значения пределов пропорциональности и упругости получаются очень близкими, поэтому при испытаниях часто ограничиваются определением только предела пропорциональности.

На участке CD, называемом площадкой текучести, происходит лавинообразный выход дислокаций на поверхность, что приводит к значительному удлинению образца при почти постоянном уровне нагрузки, когда . Такое состояние материала названо

текучестью.

Ордината точки C на диаграмме соответствует пределу текучести материала образца. Под пределом текучести понимается то напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки и определяется как отношение силы, соответствующей точке C к начальной площади поперечного сечения образца

Если площадка текучести на диаграмме сильно наклонена к оси абсцисс или не совсем прямолинейна, различают верхний и нижний предел текучести. У материалов, не имеющих на диаграмме явно выраженной площадки текучести, принимают условный предел текучести , при котором остаточное удлинение образца ∆l достигает 0,2%.

На участке DE после выхода на поверхность большей части дефектов кристаллической решётки материал самоупрочняется, и образец всё ещё способен воспринимать некоторое приращение нагрузки. Указанный участок диаграммы называется зоной упрочнения. При подходе к т. E деформации начинают локализоваться в области наиболее слабого сечения, где зарождается шейка образца.

Точка E на диаграмме характеризуется наибольшей ординатой,

соответствующей пределу прочности, или временного сопротивления,

материала , т.е. отношению максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения

На участке EG заканчивается формирование шейки. Происходит лавинообразное разрушение связей, когда процесс деформирования уже необратим и временное равновесие между внутренними силами и внешней нагрузкой возможно только при уменьшении последней. В т. G происходит разрыв образца. Его размеры восстанавливаются на величину упругой деформации, которая на 2 – 3 порядка меньше остаточных пластических деформаций. У многих материалов разрушение происходит без заметного образования шейки. Сила, соответствующая точке G, называется разрушающей Ffr, а напряжение – истинным сопротивлением разрыву (истинным пределом прочности). Этот предел не имеет особого практического значения и используется только при изучении процесса образования трещин. Разрушающие напряжения делятся на условные и истинные: