ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1699

Скачиваний: 1

-

Матеріальне забезпечення: технологічні схеми комплексного процесу, каталог технологічного устаткування, схеми і технічні описи, загальні види машин (м'ясорубка «Вовчок», «Кутер», фаршмішалка, димогенератор, термічна камера).

-

Теоретичне обґрунтування

Димогенератор. Копчення – це обробка м’ясопродуктів просочуванням коптильними речовинами, які одержують у вигляді коптильного диму внаслідок неповного згоряння деревини. В продукті під час коптіння відбуваються зміни, що пов’язані не тільки з дією коптильних речовин, але і з температурним режимом і тривалістю оброки. М’ясопродукти коптять при різних режимах: 18 – 20 0С (холодне коптіння), 35 – 50 0С (гаряче коптіння), 72 – 120 0С (запікання в димі). Для одержання диму використовують наступні породи деревини (в порядку зниження технологічної цінності): бук, дуб, береза, тополя, вільха, осина. Застосування хвойних порід дерев не рекомендується, через наявність в них смол, а березу можна використовувати тільки без берести.

Крім обробки коптильним димом коптіння проводять шляхом нанесення на поверхню м’ясопродуктів тонкого шару коптильної рідини, яку одержують із продуктів неповного згоряння деревини або суміші синтетичних компонентів.

Для коптіння ковбасних виробів застосовують термоагрегати, автокоптильні, універсальні термокамери і коптильні шафи.

В термоагрегатах і автокоптилнях теплова обробка здійснюється при безперервномі русі продукту, в універсальних термокамерах нерухомий продукт поступово обробляється відповідно з технологією (обжарка, варка, коптіння, охолодження і сушка).

Термоагрегати призначені для безперервної термообробки м’ясопродуктів. Вони являють собою механізовані агрегати (об’єднання декількох апаратів в один) з виносними димогенераторами, з регулюванням подачі суміші диму та повітря, механізованим переміщенням продукції, дистанційним контролем і автоматичним регулюванням параметрів процесу. Термокамери бувають одно- і багатокамерні, стаціонарні і нестаціонарні. Технологічне обладнання оснащене димогенераторами, кондиціонерами, вентиляторами і системами контролю та регулювання процесу.

Димогенератор – одна із важливіших частин обладнання для коптіння. Вони бувають з періодичною і безперервною подачею тирси. Способи нагрівання для одержання диму можуть бути слідуючими: спалювання деревного палива або газу, електронагрів, тертя або сумісна дія електронагріву і тертя, подача гарячого повітря або перегрітої пари, при витанні або в киплячому шарі тирси, за кількістю ярусів, на яких розташовується тирса, димогенератори розділяють на одно- та багатоярусні. За методом відводу диму вони бувають з загальним та роздільним відводом.

Димогенератор Д9-ФД2Г. Димогенератор Д9-ФД2Г призначений для безполум’яного спалювання тирси з метою отримання промислового диму, що застосовується для холодного і гарячого копчення всіх видів м’ясних продуктів.

Димогенератор Д9-ФД2Г являє собою двосекційний апарат прямокутної форми, виконаний у вигляді двох камер: камери згоряння тирси та камери очищення диму.

Камера згоряння – це циліндр, всередині якого на опорному кільці змонтована колосникова решітка. На неї вкладають два трубчастих електронагрівача для розпалювання тирси.

Колосникова решітка очищується від золи гребінкою, що обертається навколо своєї осі. Під камерою згоряння встановлений ящик для збирання золи. Зола вивантажується в ящик механічно за допомогою лопатки. Над камерою згоряння змонтований бункер для завантаження тирси. Щоб уникнути зависання тирси на стінках бункера і для її розпушування змонтований зворушувач, який приводиться в рух від електродвигуна і редуктора, розташованих на кришці бункера. Кількість тирси, що подається на колосникову решітку, регулюється дозатором за допомогою маховика. При обертанні мішалки тирса розділяється рівномірно. Для гасіння полум’я у випадку горіння тирси у верхній частині камери згоряння над колосниковою решіткою змонтований зрошувач.

Камера очищення диму має прямокутну форму. У ній на опорній рамі встановлений кошик з напівпорцеляновими кільцями, що виконують роль фільтрів для очищення диму від концирогенних і смолистих речовин, дьогтю та золи. Для додаткового очищення диму перед камерою очищення створюється водяна завіса за допомогою труби з отворами.

Для витяжки диму над камерою очищення змонтований вентилятор, що приводиться в дії від електродвигуна.

На зовнішній поверхні димогенератора є дверцята, патрубок для виходу диму, водопровід, виконавчий механізм і коробка введення. За роботою димогенератора спостерігають через оглядове вікно, яке розташоване на дверцятах.

На водопровідній системі змонтований електромагнітний клапан для подачі води в систему і вентиль для подачі пари. Виконавчий механізм служить для пропорційної подачі повітря в топковий простір, що забезпечує рівномірне горіння. На вихідному патрубку встановлений електроконтактний термометр, у камері згоряння – термореле для контролю і регулювання температури диму.

В основу димогенератору вмонтований патрубок із краном для зливу води. Щоб уникнути попадання води в камеру згоряння під час промивання кілець в зовнішню поверхню димогенератора приварений переливний патрубок з вентилем.

Дим одержують в наслідок згоряння тирси в топці й очищення його при проходженні через фільтри. Для керування димогенератором поруч на підлозі розміщений пульт керування, з’єднаний з ним джгутом.

Рис. 2.8. Димогенератор Д9-ФД2Г

1 – дверцята; 2 – ящик для збирання золи; 3 – лопатка; 4 – гребінка; 5 – опорне кільце; 6 – колосникова решітка; 7 – електронагрівач; 8 – мішалка; 9 – дозатор; 10 – зрошувач; 11 – бункер; 12 – зворошовач; 13 – редуктор; 14, 15 –електродвигуни; 16 – вентилятор; 17 – корзина; 18 – труба; 19 – виконавчий механізм; 20 – коробка введення; 21 – маховик; 22 – термореле;

23 – клапан; 24 – патрубок; 25 – термометр; 26 – водопровідна система; 27, 28 – вентилі.

Термокамера автоматизована Д5-ФТГ для теплової обробки ковбасних виробів. Термокамера Д5-ФТГ призначена для теплової обробки варених і напівкопчених ковбас, а також сосисок і сардельок. Складається з термокамер, гребінок, щитів керування, що забезпечують єдиний технологічний цикл теплової обробки ковбасних виробів.

Термокамери – це збірні конструкції із торцевих панелей з дверима і бокових зовнішніх і внутрішніх, на яких розташовані калорифери, напірних повітропроводів і розподільників повітря.

На кришці змонтовані вентиляторні установки до складу яких входять вентилятор, електродвигун, підшипниковий вузол, повітропроводи підсосу повітря, диму і повітропровід для викидання повітря в атмосферу.

Для регулювання кількості повітря і диму, а також вологого робочого середовища, яке необхідно викинути, встановлені заслінки. Управління ними контролюється за допомогою ламп, що розташовані на верхній дверці фасаду шафи керування.

Термокамера є установкою періодичної дії. Завантаження в неї ковбасних виробів відбувається на підвісних рамах розмірами 1200×1000×1650мм і рамах, що встановлюються на підлозі розмірами 1200×1000×2000мм. Передбачене ручне дистанційне (із щита) керування автоматичне дистанційне (програми) для обробки сосисок, сардельок, ковбасних виробів ø 65, 80, 95, 100, 120 мм.

Вимоги безпеки при експлуатації обладнання для теплового обробітку

Виробничі приміщення, де встановлюють камери для термічного обробітку ковбасних виробів, повинні відповідати вимогам пожежної безпеки і обладнанні засобами пожежогасіння, які розташовані поруч з входом в камеру.

Димогенератори необхідно встановлювати в окремому приміщенні, яке обладнують механічною загально обмінною вентиляцією із верхньої зони. Завантаження тирси в топку повинно бути механізованим. В конструкції кожуха вентилятора і димоводів в найбільш низьких їх частинах слід передбачати пристрої для відводу зконденсованих смоляних вод. З метою запобігання попадання іскор і золи в коптильні камери після димогенераторів повинні бути встановлені іскрогасильні пастки. Димогенератор повинен бути термоізольованим таким чином, щоб температура зовнішніх поверхонь на робочих місцях не перевищувала 45 0С.

Двері термокамер повинні бути зблокованими з пусковим пристроєм. При відчинених дверях припиняється подача пари і обертання вентиляторів. Завантажувати ковбасні вироби в камери, а також переміщувати їх по підвісним шляхам слід по одній рамі, штовхаючи її від себе. При цьому руки робітника повинні впиратися в верхню частину рами не нижче її середини. Завантажувальні і вивантажувальні дверні проєми автокоптилок повинні мати спеціальні бар’єри висотою не менше 1м, що попереджує від падіння робітників в шахту. Двері повинні відчинятися тільки назовні з шахти.

Автокоптільні повинні бути обладнанні в місцях завантаження і вивантаження двосторонньою звуковою і світовою сигналізацією. Приводити автокоптилку в дію необхідно тільки з одного місця. Кнопки «Стоп» встановлюють біля кожного робочого місця, де відбувається завантаження і вивантаження продукту, і на рамі приводу.

-

Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Скласти конструктивно-технологічні схеми машин по технічній документації.

-

Перелічити основні правила експлуатації, технологічного обладнання.

-

Визначити вимоги до монтажу, експлуатації, санітарної обробки кожної машини.

-

Зробити висновки.

-

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Корнюшенко Л. М. Оборудование для производства колбасных изделий. Справочник .М.: «Колос», 1993. – 352 с.

-

Технологическое оборудование мясокомбинатов. Под ред. С. А. Бредихина – М.: «Колос», 1997. – 453 с.

-

Чурсінов Ю. О., Черенко Л. І. Методичні вказівки до виконання лабораторно-практичних робіт з дисципліни «Машини з переробки м’яса і м’ясних продуктів». – Дніпропетровськ, 2004. – 23 с.

Лабораторна робота №9

Тема: Обладнання для сушіння харчових продуктів

1. Мета заняття:

-

Вивчити будову, принцип роботи та особливості процесів сушіння в сушарках:

а) СПК-4Г (парова конвеєрна);

б) сушарка віброкиплячого шару А1-КВР;

в) розпилюючи сушарка А1-ОРЧ;

-

Навести приклади розрахунку сушарок;

-

Навести схеми сушарок.

В результаті вивчення даної роботи студент повинен

знати:

а) відмінності різних типів сушарок;

б) ефективність їх роботи та напрямки використання;

в) будову та параметри роботи парових конвеєрних, розпилюючи та сушарок віброкиплячого шару.

вміти:

г) здійснювати розрахунок сушильних установок.

2. Самостійна підготовка до заняття:

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

3. Питання для самоперевірки:

1. Який принцип роботи конвеєрної сушарки?

2. Чим відрізняється сушарка конвеєрна від сушарки розпилюю чого типу?

3. Яким чином здійснюється підведення тепла до матеріалу при сушінні у сушарці віброкиплячого шару?

4. Яким чином здійснюється підведення тепла до матеріалу при сушінні у сушарці розпилюю чого типу?

5. Для сушіння яких продуктів використовується сушильна установка А1-КВР і які її особливості?

4. Матеріальне забезпечення: технічний опис обладнання, технічні характеристики, макетні моделі сушарок, плакати і проспекти по конструкції сушарок.

5. Теоретичне обґрунтування:

В консервній і харчоконцентратній промисловості застосовуються сушарки різних типів – конвеєрні, камерні, тунельні (для цілих і різаних плодів та овочів), розпилюючи (для соків, кави, томатної маси та інших рідинних і напіврідинних продуктів), сублімаційні (для шматочків м'яса і риби, різаних або цілих плодів, ягід, зелені, творога, грибів, соків та ін.), аерофонтанні (для насіння томатів), вальцеві (для картопляного пюре та інших пастоподібних продуктів), флюідизаційні („киплячим” або псевдо рідинним шаром – для сушіння нарізаної шматочками картоплі, цибулі, моркви, буряку), барабанні (для сушіння крупи, розпушеної яблучної макухи), шахтні (для сушіння кукурудзяних пластівців).

Розрахунок сушарок. В апаратах для сушіння харчових продуктів видаляється частина вологи із сировини, що висушується, шляхом випаровування при нагріванні.

Маса вологи, що випаровується із продукту (в кг):

(9.1)

де w1 – початкова вологість продукту, що висушується, %;

w2 – кінцева вологість продукту, %;

G1 – маса вологого продукту, кг;

G2 – маса висушеного продукту, кг.

Витрата повітря в дійсній сушарці (в кг):

(9.2)

де х1, х2 – початковий і кінцевий вологовміст повітря, кг/кг (сухого повітря)

Приклад.

Треба розрахувати парову чотирьохстрічкову сушарку для картоплі з проміжним підігрівом теплоносія. Продуктивність сушарки по сировині 0,247 кг/с. початкова вологість продукту 82%, температура 15°С. температура повітря під першою і другою стрічками 80 °С, під третьою і четвертою 70 °С.

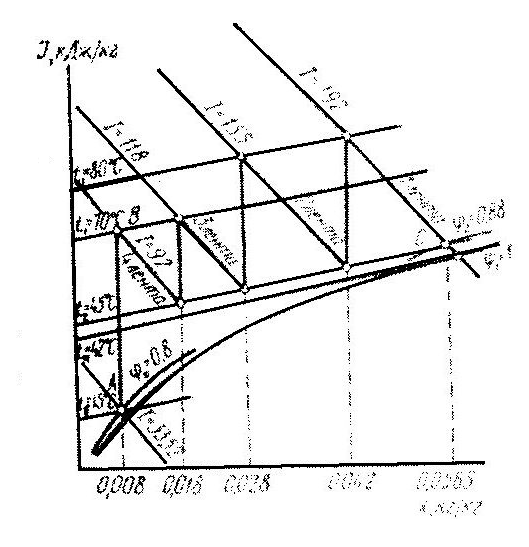

Рис. 9.1. Діаграма процесу сушіння

Із всієї маси вологи, що видаляється, по 35 % випадає на першу і другу стрічки, 26% – на третю і 4% – на четверту. Тривалість сушіння 4,5 год., температура відпрацьованого повітря за кожною стрічкою 45°С. витрати теплоти приймаємо рівними 100%. Схема процесу сушіння і всі дані, необхідні для розрахунку наведені на рис. 9.1. де А – стан повітря на вході в сушарку, В – стан повітря під четвертою стрічкою, С – стан повітря на виході із сушарки.

Загальна маса вологи, що випаровується визначається за формулою (9.1.):

Випаровується волога по стрічкам:

Питома витрата теплоти в калориферах, кДж/кг:

звідки

Витрата теплоти в калориферах , кДж/с:

(9.3)

звідки

Витрати теплоти на нагрівання вологого продукту і випаровування вологи з урахуванням витрат теплоти (на першій стрічці):

Отже,

Витрата пари тиском 0,98 МПа на першій та другій стрічках:

Відповідно витрата пари тиском 0,685 МПа на третій і четвертій стрічках:

Повна витрата пари:

Питома витрата повітря, кг/кг продукту:

Повна витрата повітря:

Тобто,

Конвеєрні сушарки являють собою конвеєрні камери, всередині яких розміщені конвеєри і оснащені вентиляційним обладнанням. Сушіння продукту в них здійснюється чистим, нагрітим в парових або вогневих калориферах повітрям, температура якого залежить від виду висушуваного продукту і вологості.

Існують одноярусні і багатоярусні конвеєрні сушарки, в яких матеріал перемішується, пересипаючись з однієї стрічки на іншу. До конвеєрних сушарок відносять Г4-КСК-90 (для сушіння картоплі та овочів), СКО-90 (для сушіння овочів та фруктів), СПК-4Г (для сушіння короткорізаних макаронних виробів) та ін.

Рис. 9.2. Конвеєрна стрічкова сушарка Г4-КСК-90

1 – розкладник скребкового типу; 2 – транспортер; 3 – корпус; 4 – витяжні камери; 5 – привід; 6 – вентилятор; 7 – клапани; 8 – сходинки; 9 – повітропроводи; 10 – станції приводу конвеєрів сушильної камери; 11 – щит управління; 12 – привідна станція розкладника.

Конвеєрна стрічкова сушарка має зварний металічний корпус 3, всередині якого розміщені п’ять стрічкових транспортерів один над одним.