ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 419

Скачиваний: 2

СОДЕРЖАНИЕ

2.2 Производственная программа выпуска деталей. Тип производства

2.3 Анализ технологичности конструкции детали

2.4 Выбор и обоснование метода получения заготовки

2.5 Определение конструкторского и технологического кода детали

2.6 Разработка технологического процесса изготовления детали

3.1 Исходные данные для расчета

3.2 Расчет капитальных вложений

3.3 Расчет производственной площадки

3.4 Расчёт потребности в основных материалах и затрат на них

3.5 Расчет кол-ва промышленно – производственного персонала

3.5 Расчёт плановых фондов заработной платы (ФЗП)

3.6 Расчёт плановых фондов оплаты труда основных рабочих

3.7 Расчет себестоимости по статьям калькуляции единицы продукции

3.9 Технико-экономические показатели деятельности предприятия

4.1 Цели и задачи охраны труда

4.2 Положение о проведении обучения, инструктажей и обучение безопасным приемам труда

- Твердость (ТВ1) сортового проката без термической обработки не должна превышать 255 НВ;

- Макроструктура проката не должна иметь усадочной раковины, рыхлости, пузырей, расслоений, внутренних трещин, шлаковых включений и флокенов.

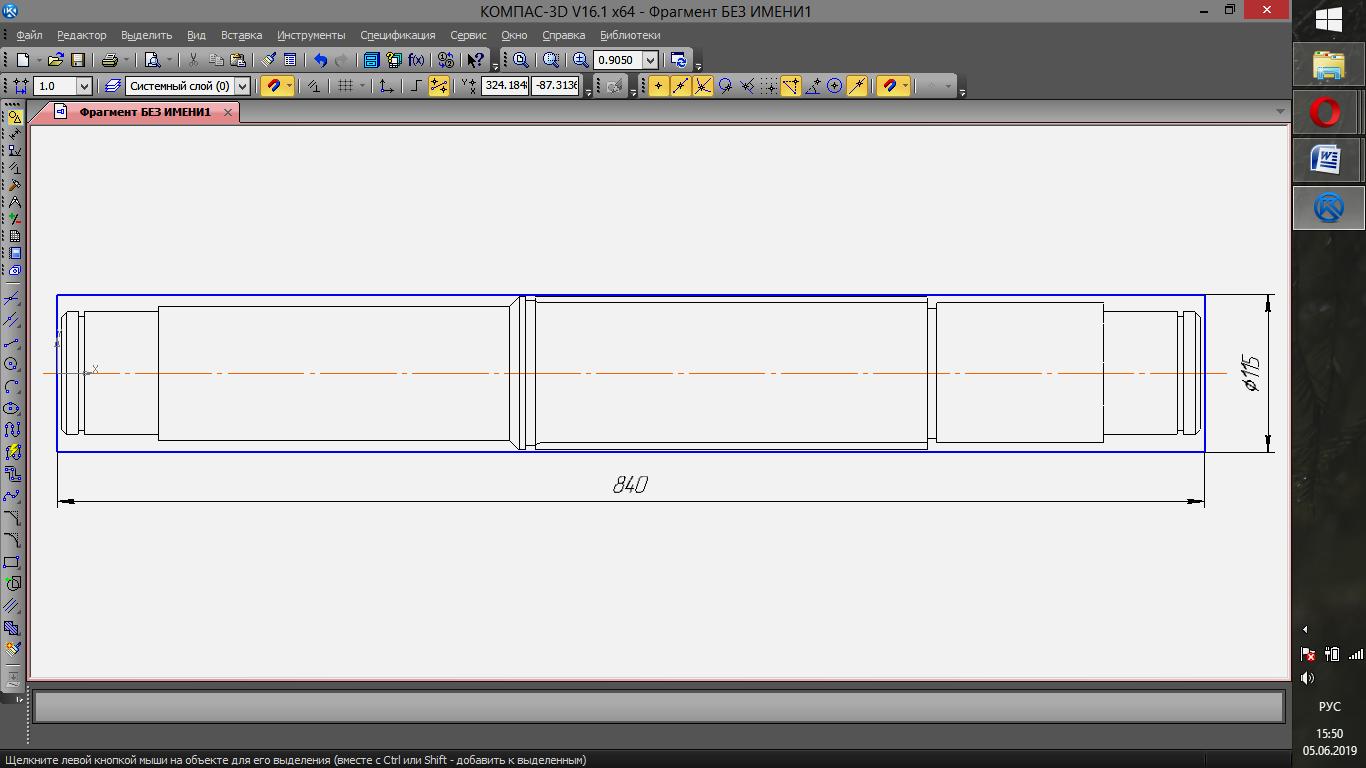

В соответствии с техническими требованиями и номинальными размерами детали выполнен чертеж заготовки из проката.

Р

исунок 4 – Эскиз заготовки

2.5 Определение конструкторского и технологического кода детали

2.5.1 Общие сведения о классификации и кодировании деталей

Под классификацией обычно подразумевают разделение множества объектов по заданным признакам на подмножества, которые называются классификационными группировками.

С классификацией тесно связан процесс кодирования, который заключается в присвоении кодового обозначения классификационной группировке.

ГОСТ 2.201-80 устанавливает, что обозначение детали, сборочной единицы, комплекса или комплекта, т.е. части и всего готового прибора или машины, является одновременно и обозначением чертежа. Кроме того, устанавливается обезличенная классификационная система обозначения конструкторской документации вне зависимости от того, где она применяется.

2.5.2 Определение конструкторского кода детали

Четырехзначный буквенный код организации разработчика назначается по классификатору организации. Каждой организации в стране, которая ведет конструкторские разработки, присваивается код.

АМК.715323.001

АМК - код организации разработчика

715323 - код классификации характера

019 - порядковый регистрационный номер

Код классификационной характеристики присваивается по конструкторскому классификатору ЕСКД изделий и конструкторских документов машиностроения и приборостроения.

715323

Обозначение кодов и их характеристика представлены в таблице

Таблица 10 – Описание кода классификации характера

| Код классификации характера | |||

| 715323 | |||

| 1,2 | Класс | 71 | Детали - тела вращения типа колец, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др. |

| 3 | Подкласс | 5 | С L св. 2 D с нар. поверхностью цилиндрической |

| 4 | Группа | 3 | Без закр. уступов, ступенчатой односторонней, без нар. резьбы |

| 5 | Подгруппа | 2 | С центр. глухим отв. с одной или двух сторон, без резьбы |

| 6 | Вид | 3 | С пазами и/или шлицами на нар. поверхности без отв. вне оси детали |

2.5.3 Определение технологического кода детали

Технологическое обозначение детали имеет длину четырнадцати знаков. Это кодовое обозначение детали состоит из двух частей: кодового обозначения классификационных группировок основных признаков (постоянная часть) – шесть знаков и кодового обозначения классификационных группировок признаков, характеризующих вид детали по методу ее изготовления (переменная часть) – восемь знаков.

БН2044 43141А20И

Обозначение кодов и их характеристика представлены в таблице 11.

Таблица 11 – Описание кода классификационных группировок признаков

| Код классификационных группировок признаков, характеризующих видов детали по технологическому методу изготовления | ||||

| БН2044 | ||||

| 1 | Размерная характеристика | Б | Наибольший наружный диаметр 100-120 мм | |

| 2 | Н | Длина 710-1000 мм | ||

| 3 | 2 | Диаметр центрального отверстия 3-10 мм | ||

| 4,5 | Группа материала | 04 | Стали углеродистые конструкционные с предельным содержанием углерода свыше 0,35% | |

| 6 | Вид детали по технологическому методу изготовления | 4 | Обрабатываемая резанием | |

| Код классификационных группировок основных признаков | ||||

| 43141А20И | ||||

| 7,8 | Вид исходной заготовки | 3 | Пруток круглый | |

| 1 | Некалиброванный | |||

| 9,10 | Квалитет точности наружных и внутренних поверхностей | 4 | Наиболее точные поверхности | |

| 1 | Менее точные поверхности | |||

| 11 | Параметр шероховатости или отклонения от формы и расположения поверхностей | А | Отклонения цилиндричности, симметричности и радиального биения | |

| 12 | Степень точности | 2 | | |

| 13 | Вид дополнительной обработки | 0 | Без термической обработки и покрытия | |

| 14 | Характеристика массы | И | Свыше 40 кг до 63 кг | |

2.6 Разработка технологического процесса изготовления детали

Технологический процесс – часть производственного процесса, непосредственно связанная с изменением размеров, форм и свойств обрабатываемой заготовки, выполняемая в определенной последовательности.

Разработанный мною технологический процесс должен быть прогрессивным и обеспечивающим повышение производительности труда и качества детали, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду.

2.6.1 Методы обработки поверхности детали

Выбор метода обработки поверхностей заготовки производится с учётом обеспечения служебного назначения детали, требований к точности размеров, геометрической точности относительно положения и шероховатости поверхностей.

Механическая обработка определяется на каждую поверхность двумя способами:

1. Рассчитывается коэффициент ужесточения точности;

2. Используется таблица средней экономической точности различных методов обработки.

Для определения количества переходов необходимо сопоставить квалитет размерной точности заготовки (Тз) с квалитетом точности этой же поверхности готовой детали (Тд).

Расчеты проведены на две самые точные поверхности:

–

102 h7;

102 h7;–

90 k6.

90 k6.Определен коэффициент ужесточения точности по формуле:

Куж =

, (6)

, (6)где Тз – коэффициент точности заготовки;

Тд – коэффициент точности готовой детали.

Определено количество технологических переходов обработки по формуле:

n =

, (7)

, (7)где lgКуж – логарифм коэффициента ужесточения.

Определение количества технологических переходов для одной поверхности происходит по вышеуказанным формулам.

1) Расчет коэффициента ужесточения точности размера при обработке поверхности по 7 квалитету (допуск 0,035 мм) при исходной точности заготовки с 14 квалитетом (допуск 0,87 мм) равен: