ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 449

Скачиваний: 2

СОДЕРЖАНИЕ

2.2 Производственная программа выпуска деталей. Тип производства

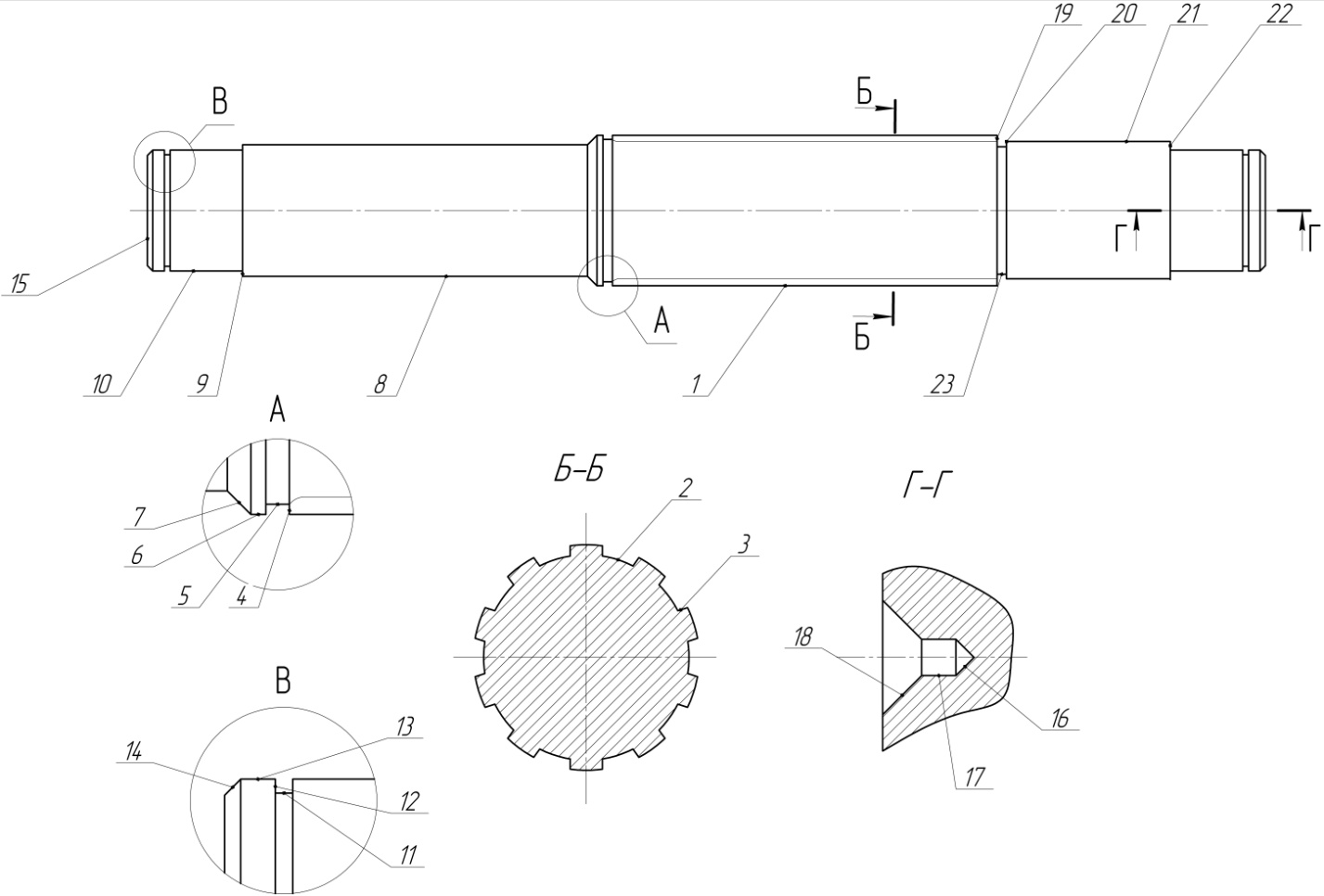

2.3 Анализ технологичности конструкции детали

2.4 Выбор и обоснование метода получения заготовки

2.5 Определение конструкторского и технологического кода детали

2.6 Разработка технологического процесса изготовления детали

3.1 Исходные данные для расчета

3.2 Расчет капитальных вложений

3.3 Расчет производственной площадки

3.4 Расчёт потребности в основных материалах и затрат на них

3.5 Расчет кол-ва промышленно – производственного персонала

3.5 Расчёт плановых фондов заработной платы (ФЗП)

3.6 Расчёт плановых фондов оплаты труда основных рабочих

3.7 Расчет себестоимости по статьям калькуляции единицы продукции

3.9 Технико-экономические показатели деятельности предприятия

4.1 Цели и задачи охраны труда

4.2 Положение о проведении обучения, инструктажей и обучение безопасным приемам труда

Куж =

= 24,9

= 24,9Количество технологических переходов обработки составляет:

n =

= 3,04

= 3,04значение округлить до 3.

Определение общей повышенной точности:

Кз – Кд = 14 - 7 = 7, (8)

где Кз – квалитет точности заготовки;

Кд – квалитет точности детали.

Определение изменения точности по переходам:

7=4+2+1

Определение точности детали по переходам:

1. 14-4=10 квалитет (h10);

2. 10-2=8 квалитет (h8);

3. 8-1=7 квалитет (h7).

Вывод: поверхность

102 h7 обработана за 3 перехода (см. таблицу 12)

102 h7 обработана за 3 перехода (см. таблицу 12)Таблица 12 – Технологические показатели обработки поверхности

102 h7

102 h7| Номинальный размер, мм | Квалитет точности размера | Допуск на размер детали Тд, мм | Квалитет точности размера заготовки | Допуск на размер заготовки Тз, мм | Коэффициент ужесточения, Куж | Количество переходов | Общее повышение точности размера | Повышение квалитета точности по технологическим переходам |

| 102 | h7 | 0,035 | h14 | 0,87 | 24,9 | 3 | 7 | 4+2+1 |

2) Расчет коэффициента ужесточения точности размера при обработке поверхности по 6 квалитету (допуск 0,022 мм) при исходной точности заготовки с 14 квалитетом (допуск 0,87 мм) равен:

Куж =

= 39,5

= 39,5Количество технологических переходов обработки:

n =

= 3,5

= 3,5значение округлить до 4.

Определение общей повышенной точности:

Кз – Кд = 14 - 6 = 8 ()

Определение изменения точности по переходам:

8=3+2+2+1

Определение точности детали по переходам:

1. 14-7=11 квалитет (h11);

2. 11-2=9 квалитет (h9);

3. 9-2=7 квалитет (h7)

4. 7-1=6 квалитет (h6).

Вывод: поверхность

90 k6 обработана за 4 перехода (см. таблицу 13)

90 k6 обработана за 4 перехода (см. таблицу 13)Таблица 13 – Технологические показатели обработки поверхности

90 k6

90 k6| Номинальный размер, мм | Квалитет точности размера | Допуск на размер детали Тд, мм | Квалитет точности размера заготовки | Допуск на размер заготовки Тз, мм | Коэффициент ужесточения, Куж | Количество переходов | Общее повышение точности размера | Повышение квалитета точности по технологическим переходам |

| 90 | k6 | 0,022 | h14 | 0,87 | 39,5 | 4 | 8 | 3+2+2+1 |

2.6.2 Расчет межоперационных припусков и размеров на обработку

Межоперационные припуски имеют очень важное значение в процессе технологических операций механической обработки детали. Правильный выбор межоперационных припусков на обработку обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий.

Промежуточный (межоперационный) припуск Zi является слоем металла, необходимого для выполнения технологического перехода. Он определяется суммой (разностью) размеров, получаемых на предшествующих операциях и припуска на данной операции.

В массовом производстве используют статический (табличный) метод определения промежуточных припусков на обработку заготовки, что обеспечивает более быструю подготовку производства по выпуску планируемой продукции.

Величина припуска зависит:

– от формы и конфигурации детали;

– от метода получения заготовки;

– от материала заготовки;

– от точности размера и шероховатости;

– от технических требований к обработке поверхностей.

Для систематизации назначенных табличных величин следует заполнять сводную ведомость предельных размеров по форме таблицы 14.

Таблица14 – Межоперационные припуски на обработку всех поверхностей детали

| Размер, точность, шероховатость поверхности | Межоперационные припуски, мм | |||||||

| Черновая обработка | Получистовая обработка | Чистовая обработка | Доводочная (шлифование) | |||||

| Припуск, мм | Размер после обработки, мм | Припуск, мм | Размер после обработки, мм | Припуск, мм | Размер после обработки, мм | Припуск, мм | Размер после обработки, мм | |

112h14, Ra 6,3 112h14, Ra 6,3 | (  115- 115- 113)/2=1 113)/2=1 |  115-2*1= 115-2*1=  113 113 | 0,5 |  113-2*0,5= 113-2*0,5=  112 112 | – | – | – | – |

102h14, Ra 6,3 102h14, Ra 6,3 | (  112- 112- 102)/2=5 102)/2=52 прохода по 2,5 мм |  112-2*5= 112-2*5=  102 102 | – | – | – | – | – | – |

90k6, Ra 0,8 90k6, Ra 0,8 | (  102- 102- 95)/2=3,5 95)/2=3,5 |  102-2*3,5= 102-2*3,5=  95 95 | 1,5 |  95-2*1,5= 95-2*1,5=  92 92 | 0,75 |  92-2*0,75= 92-2*0,75= 90,5 90,5 | 0,25 |  90,5-2*0,25= 90,5-2*0,25=  90 90 |

| 4×45º, h14, Ra 6,3 | (  90,5- 90,5- 81,5)/2= 4,5 81,5)/2= 4,5 |  90,5-2*4,5= 90,5-2*4,5=  81,5 81,5 | – | – | – | – | – | – |

95h14, 95h14, Ra 6,3 | (  102- 102- 95)/2= 3,5 95)/2= 3,5 |  102-2*3,5= 102-2*3,5=  95 95 | – | – | – | – | – | – |

83h9, 83h9, Ra 6,3 | (  90,5- 90,5- 85,5)/2= 2,5 85,5)/2= 2,5 |  90,5-2*2,5= 90,5-2*2,5=  85,5 85,5 | 1,25 |  85,5-2*1,25= 85,5-2*1,25=  83 83 | – | – | – | – |

98h14, 98h14, Ra 6,3 | (  - - 98)/2= 8,5 98)/2= 8,52 прохода по 3 мм и 1 переход по 2,5 мм |  115-2*(2*3+1*2,5) = 115-2*(2*3+1*2,5) =  98 98 | – | – | – | – | – | – |

| 7×45º, h14, Ra 6,3 | (  112- 112- 98)/2= 7 98)/2= 7 |  112-2*7= 112-2*7=  98 98 | – | – | – | – | – | – |

106h14, Ra 6,3 106h14, Ra 6,3 | (  112- 112- 106)/2= 3 106)/2= 3 |  102-2*3= 102-2*3=  106 106 | – | – | – | – | – | – |

102h7, Ra 1,6 102h7, Ra 1,6 | (  112- 112- 108)/2= 2 108)/2= 2 |  112-2*2= 112-2*2=  108 108 | 2,5 |  108-2*2,5= 108-2*2,5=  | – | – | 0,5 |  103-2*0,5= 103-2*0,5=  102 102 |

2.6.3 Разработка технологического маршрута обработки

Маршрут обработки- последовательность выполнения операций от заготовки к детали.

Маршрут обработки различает:

1. Выполнение обработки поверхности детали;

2. Выполнение последовательности операций.

Основной задачей является составление плана обработки детали, формулировка содержания операций тех. процесса, с учетом принятого типа производства.

2.6.4 Выбор технического оборудования, оснастки, режущего и мерительного инструмента

При выборе оборудования руководствуются следующим:

1. Обеспечением предъявленных к детали технических требований по точности

2. Взаимосвязью оборудования с размерами обрабатываемой детали;

3. Типом производства;

4. Производительностью станка;

5. Мощностью станка.

Выбор технологической оснастки осуществляется в соответствии с конструктивными особенностями изготовляемой детали, схемой её базирования, выбранным для обработки оборудованием.

Одновременно с выбором станка и приспособления для каждой операции выбирается необходимый режущий инструмент, обеспечивающий достижение наибольшей производительности, необходимых точности и класса шероховатости обработанной поверхности.

Мерительный инструмент как для контрольной проверки, так и для межоперационной. выбирается в соответствии точности измеряемых параметров и типа производства, учитываются технико-экономические показатели особенно при применении специальных инструментов и калибров.

Учитывая все выше сказанное, были выбраны: оборудование, оснастка, режущий инструмент, мерительный инструмент, и была сформирована таблица.

Таблица 15 – Оборудование, оснастка и инструмент, использующийся в ТП

| № Оп. | Наименование операции | Оборудование | Оснастка | Режущий инструмент | Мерительный инструмент |

| 010 | Центровально-фрезерная | МР-73 | Тиски гидравлические | Фреза торцевая  200 с ножами из быстрорежущей стали, ГОСТ 1092-80 200 с ножами из быстрорежущей стали, ГОСТ 1092-80 | ШЦЦ - II - 320 - 1000 - 0,5 |

| 020 | Токарная | 16К20 | Центра конусные | Проходной отогнутый резец с пластиной из быстрорежущей стали Канавочный резец | ШЦЦ-II-350-0,5 Угломер Калибр-скоба |

| 030 | Шлицефрезерная | 5А352П | Трехкулачковый патрон и конусный центр | Фреза червячная для шлицевых валов с прямобочным профилем Ø140, 12 зуба, Р6М5, ГОСТ 8027-86 | ШЦЦ-II-350-0,5 |

| 040 | Шлицешлифовальная | 3451Б | Центра конусные | Фасонный двусторонний конический шлифовальный круг 4(2П) 125х16х35 25А F25 С2 5 | Калибр-кольцо для контроля прямобочных шлицевых соединений |

| 045 | Круглошлифовальная | 3132 | Центра конусные | Шлифовальный круг прямого профиля 1(ПП) 500х80х32 25А F46 С1М3 7 | Калибр-кольцо Ø90k6 |

2.6.5 Выбор и обоснование технологической базы

Базой называется поверхность или выполняющие ту же функцию сочетание поверхностей, оси принадлежащие заготовке (детали) и используемые для базирования. Различают базы конструкторские, технологические, измерительные.

Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии.

Технологической называют базу, используемую для определения положения детали или сборочной единицы про его изготовлении или сборке.

Измерительной называют базу, предназначенную для определения относительного положения средств измерения и детали или сборочной единицы.

Технологические базы – черновые, промежуточные и окончательные.

Выбор технологических измерительных баз является одной из сложных задач проектирования технологического процесса. От правильного выбора технологических баз в значительной мере зависят:

– точность получения заданных размеров;

– точность взаимного расположения поверхностей;

– степень сложности технологической оснастки, режущего и измерительного инструментов.

Существуют основные правила при выборе поверхности базирования.

1) В процессе обработки задают положение обрабатываемой поверхности теми же размерами, что проставлены на чертеже детали и относительно тех же элементов.

2) Черновую базу используют, как правило, однократно – на первой установке. За черновые базы применяют поверхности с наименьшим припуском на обработку. При выборе черновой поверхности за базовую следует выбирать ту поверхность, которая остается необработанной в готовом изделии.

3) На первых операциях ТП обрабатывают основные базовые поверхности (чистовые базы) или искусственные базовые поверхности.

4) Чистовые установочные базы должны быть базами конструкторскими (это исключает погрешность базирования); должны иметь наибольшую точность формы и размеров, малую шероховатость.

Анализ поверхности базирования, оценка точности и надежности базирования является обязательным предшествующим этапом перед разработкой технологического процесса. Затем тех. процесс анализируется на соблюдение принципа постоянства баз. Для этого выполняется эскиз и составляется таблица.

Р