ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 179

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. ХАРАКТЕРИСТИКА ТВЕРДЫХ ЛЕКАРСТВЕННЫХ ФОРМ

2.1. Классификация и характеристика порошков.

2.2. Технология производства порошков.

2.3. Производство порошков методом распылительной сушки.

2.4. Производство порошков с применением сверхкритических флюидов.

3. ТАБЛЕТКИ, ПОКРЫТЫЕ ОБОЛОЧКОЙ.

3.1. Технология производства таблеток.

3.1.1. Метод прямого прессования.

3.1.2. Таблетирование, через предварительное гранулирование.

3.2. Покрытие таблеток оболочками.

3.2.3. Дражировочное покрытие.

Выделяют 4 способа нанесения пленочных покрытий.

1. Погружение в раствор пленкообразующего вещества. Данный метод применяется редко в виду трудоемкости технологического процесса и длительности. Таблетку поочередно с каждой стороны опускают в раствор пленкообразователя, который должен быть вязким, но не клейким. При этом таблетки фиксируются с помощью вакуума на металлическом перфорированном листе специальной машины фирмы «Артур Колтон» [10].

2. Нанесение оболочки в дражировочном котле – наиболее распространенный метод. Этот способ недорог, применим для растворов практически любой вязкости, обладает высокой производительностью. Для нанесения покрытия двояковыпуклые таблетки помещают в дражировочный котел, который в период работы вращается со скоростью 20–25 об/мин. Перед началом процесса покрытия с поверхности таблеток сильной воздушной струей удаляется пыль. Покрывающий раствор вводят в котел путем периодического разбрызгивания с помощью установленных у отверстия котла форсунок. Для сушки оболочек таблетки обдувают в котле воздушной струей [8].

Лабораторный коатер DKE – насадка к универсальному приводу ERWEKA (дражировочный аппарат) – выпускают двух типоразмеров, в обоих случаях из нержавеющей стали (рисунок 13).

Рисунок 13. Коатер DKE.

Рабочая вместимость аппарата составляет около 30% от номинальной, в зависимости от угла его установки: тип DKE при номинальной вместимости 9,5 л допускает загрузку до 2 кг ядер таблеток за один рабочий цикл, тип DKS при номинальной вместимости 15 л допускает загрузку до 5 кг ядер таблеток за один рабочий цикл. Сушку таблеток в процессе покрытия можно ускорить с помощью ИК-лампы, которую крепят на рукоятке универсального редукторат [4].

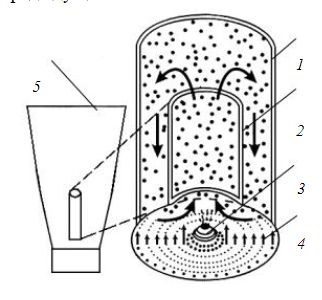

3. Получение покрытия во взвешанном слое - используется установка, конструкция которой почти не отличается от установки, применяемой для получения гранулята. Однако, получить более равномерное на таблетках используют аппараты с расположением форсунок возле днища продуктового резервуара. При этом используют установки с резервуаром конструкции Вурстера (рисунок 14) таких фирм как «Глатт», «Аэроматик-Филдер» и.т.д. [8]

Рисунок 14. Схема продуктового резервуара установки типа Вурстер.

Установка типа Вустер подразумевает наличие перфорированной пластины на дне для распределения псевдоожижающего воздуха проходить с высокой скоростью вокруг форсунки и через отделение, поднимая таблетки, на которые наносится оболочка. Как только таблетки выходят из отделения, они попадают в расширенную часть продуктового резервуара, где скорость воздуха ниже скорости захвата, и таблетки падают вокруг отделения. Здесь таблетки продуваются пониженным потоком воздуха, который проходит через маленькие отверстия на периферии перфорированной пластины. При этом на таблетках высыхает слой покрытия [8].

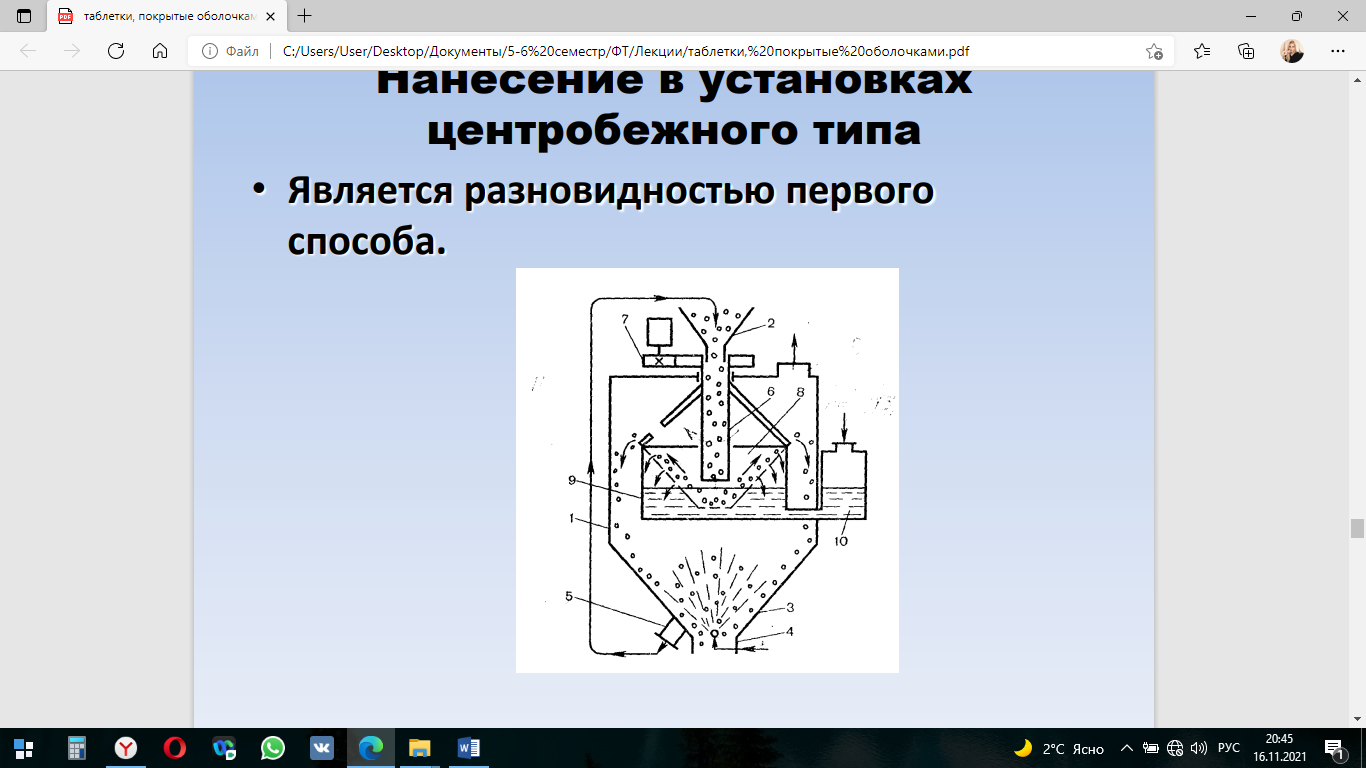

4. Нанесение в установках центробежного типа — это нанесение в установках центробежного типа, является разновидностью погружения в раствор пленкообразующего вещества. Осуществляется в установках центробежного типа (рисунок 15).

Рисунок 15. Схема нанесение в установках центробежного типа.

3.2.3. Дражировочное покрытие.

Дражированное (от франц. dragee – нанесение сахарной оболочки) покрытие – это наиболее старый тип таблеточных оболочек, применяемый с начала ХХ века.

Рисунок 16. Дражировочный котел DK-30.

Создание дражированных оболочек осуществляется в дражировочных котлах (обдукторах), которые могут иметь шарообразную, эллипсоидную или цилиндрическую форму с двумя усеченными конусами по бокам. Ранее наиболее распространенной была эллипсоидная форма, преимущества которой по сравнению с шарообразной заключаются в возможности большей загрузки таблетками и создании большого давления на них. Кроме того, в котлах такого типа создаются оптимальные вращательные движения дражированных таблеток, ускоряющие и улучшающие условия нанесения оболочки [5].

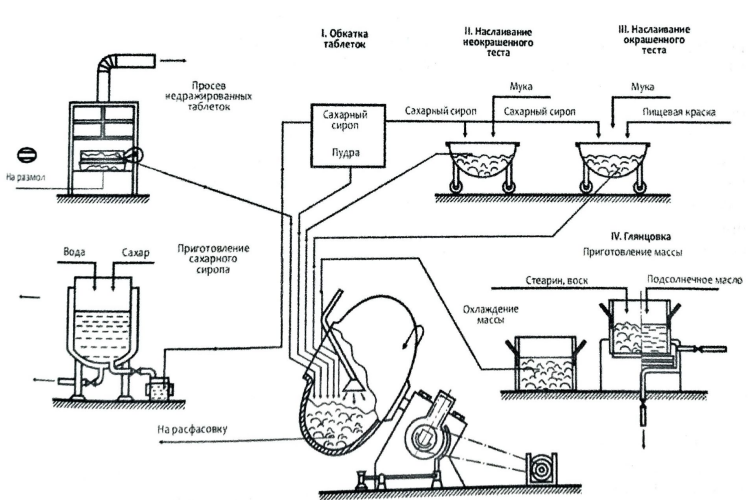

Стадии технологического процесса дражирования включают:

-

обволакивание или грунтовка; -

наслаивание или накатка; -

сглаживание или полировка; -

глянцовка.

Выделяют сахарно-мучное дражирование и суспензионное. В современной практике предпочтение отдают суспензионному типу дражированию, в связи со следующими недостатками сахарно-мучного:

-

сахарно-мучное покрытие по консистенции не гомогенно и не имеет ровной однородной поверхности, что затрудняет возможность механизации и автоматизации технологического процесса; -

прогоркание оболочки в виду окислительных процессов; -

энзиматическое расщепление белков муки с образованием органических кислот и выделением газообразных продуктов; -

длительность и трудоемкость процесса [3].

Схема нанесения сахарно-мучной оболочки на таблетки представлена на рисунке 17.

Рисунок 17. Схема нанесения оболочек методом дражирования.

С 1975 года применяется разработанный проф. Пашневым П.Д. (г. Харьков) суспензионный методдражирования, который обеспечивает стабильность при хранении и хороший товарный вид таблеткам, а также позволяет автоматизировать и механизировать процесс. Состав суспензии представлен в таблице 9.

Таблица 9. Состав суспензии для дражирования.

| Состав суспензии | % |

| Сахар | 58,00 |

| Вода | 24,85 |

| ПВП | 0,75 |

| Магния карбонат основной | 13,40 |

| Аэросил | 1,00 |

| Тальк | 1,00 |

| Титана диоксид | 1,00 |

Стадии суспензионного метода дражирования таблеток:

-

нанесение на таблетки покрытия из неокрашенной суспензии; -

нанесение на таблетки покрытия из окрашенной суспензии или окрашенного сиропа; -

глянцевание таблеток [3].

Технология дражирования заключается в следующем: в дражировочный котел загружают предварительно обеспыленные таблетки-ядра. Включают привод котла и на вращающиеся таблетки подают 2–2,5 % суспензии методом полива или же разбрызгивания с помощью форсунки. Таблеткам дают «раскататься» в течение 4–5 мин. После чего таблетки сушат теплым воздухом (40–45ºС) в течение 3–4 мин. Операции подачи суспензии, обкатки и сушки повторяют многократно до получения определенной массы таблеток. Затем на таблетки наносят покрытие из суспензии или сиропа с добавлением красителей.

Последней стадией процесса дражирования является стадия глянцевания, т. е. придания таблеткам блеска, хорошего товарного вида. Ее можно осуществлять двумя способами:

1. С использованием глянцовочной мастики (воск пчелиный, масло вазелиновое и тальк 45:45:10), которую в количестве 0,05-0,06% вручную подают на вращающиеся в котле таблетки (30-40 минут), затем таблетки немного обсыпают тальком для ускорения получения глянца;

2. Загрузка отполированных таблеток в специальный вращающийся котел

, стенки которого покрыты воском (1,5-2 часа).