ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 340

Скачиваний: 1

СОДЕРЖАНИЕ

1 Регламент производства винилхлорида

1.1.1 Ректификация продуктов пиролиза в колонне С-601

1.1.2 Ректификация винилхлорида в колонне С-602

1.1.3 Отпарка хлористого водорода в колонне С-603

1.1.4 Нейтрализация и сушка винилхлорида

1.1.5 Отпарка хлористого водорода в колонне С-603

1.2 Контроль производства и нормы управления технологическим процессом

2 Изучение технологического процесса

2.1 Выбор объекта автоматизации

2.2 Математическое описание колонны

2.4Тепловой баланс колонны ректификации

2.4.1 Тепловой баланс низа колонны

2.4.2 Тепловой баланс кипятильника

2.4.3 Тепловой баланс верха колонны

2.5 Материальный баланс колонны ректификации

2.5.1 Материальный баланс низа колонны по всему веществу

2.5.2 Материальный баланс по легколетучему компоненту

2.5.3 Материальный баланс верха колонны по всему веществу

2.5.4 Материальный баланс по целевому компоненту.

2.5 Информационные схемы колонны ректификации

3 Автоматизация процесса ректификации в колонне С-602

3.1 Технологические параметры контроля и управления

3.2 Автоматическое регулирование параметров в колонне С-602

3.3 Сигнализация и контроль допустимых параметров

3.4 Блокировка технологических параметров

3.5 Структура технических средств

3.6 Подбор промышленных средств автоматизации

3.6.1 Главные условия подбора средств автоматизации среднего уровня

3.6.2 Обоснование выбора технических средств среднего уровня

3.6.4 Подбор средств автоматизации нижнего уровня

4.1 Расчёт регулирующего органа

4.1.1 Построение расходной характеристики

4.3 Рабочее место оператора АСУТП

4.4 Создание общего вида визуализации

4.4.1 Закрепление визуализации за реальными объектами

4.4.2 Создание программ сигнализации и автоматического регулирования температуры.

4.4.3 Контроль технологического процесса и управления в реальном времени

5 Расчет экономических показателей проекта автоматизации

5.1 Расчет затрат на модернизацию оборудования автоматизации

5.2 Расчет увеличения производственной мощности колонны ректификации

5.2.1 Расчёт изменения затрат по статьям себестоимости от внедрения новой системы автоматизации

5.2.3 Таблица расчета затрат на единицу продукта

5.2.4 Расчет показателей экономической эффективности проектного варианта автоматизации

5.2.5 Таблица сравнения показателей базового и проектного варианта автоматизации объекта

6.1 Характеристика и анализ вредных и опасных производственных факторов на стадии 600

6.2 Производственная санитария

6.3 Параметры микроклимата рабочей зоны в производственном помещении

6.4.1 Требования охраны труда во время работы

6.4.2 Требования охраны труда в аварийных ситуациях

Список используемых источников

Приложение А. Схема автоматизации

Приложение Б. Схема принципиальная электропитания №1

Приложение В. Схема принципиальная электропитания №2

Приложение Г. Схема принципиальная давления в колонне

Приложение Д. Схема принципиальная контроля выходной температуры продукта

Приложение Е. Схема принципиальная контроля уровня в колонне С-602.

Приложение Ж. Схема принципиальная контроля температуры на тарелках.

Приложение З. Схема принципиальная управления клапаном с ЭИМ по расходу дихлорэтана.

Приложение И. Схема принципиальная управления клапаном с ЭИМ по расходу флегмы.

Приложение К. Схема внешних проводок №1

Приложение Л. Схема внешних проводок №2

Приложение М. Схема внешних проводок №3

В целях стабилизации температурного режима в кубе колонны С-602, (из-за нестабильного давления пара на входе в установку, работающую с низким числом мокроты), подача пара в испарители Е-604А, В по прибору FRC-62204 регулируется вручную или автоматически с помощью регулятора температурыTRC-62607, который работает в каскаде с регулятором расхода пара FRC-62204. Регулятор температуры TRC-62607 вычисляет среднее значение суммы температур = T62605 (5 тарелка) + T-62609 (12 тарелка) + T-62614 (40 тарелка). Значение TRC-62607 для технического обслуживания в автоматическом режиме может быть установлено оператором в диапазоне 40-140°C в зависимости от нагрузки на колонну С-602 и расхода мокроты.

Температура куба колонны С-602 в диапазоне 154-164°С контролируется приборами ТР-62602, ТР-62603.

Процесс ректификации в колонне С-602 осуществляется при давлении в системе от 0,4 до 0,61 МПа (от 4,0 до 6,1 кгс / см²), чему способствует регулятор давления PRCA-62435, регулирующие клапаны которого установлены на:

- трубопровод оборотной воды, поступающей в конденсатор Е-603А, В.

- Трубопровод для отвода неконденсированных выхлопных газов из конденсатора Е-603А, Б, С в коллектор системы GWCI. Регулятор давления PRCA-62435 работает в каскаде с главным клапаном по подаче оборотной воды в конденсатор. Когда клапан открыт на 90% на APM, срабатывает сигнализация, когда клапан открыт на 95%, клапан начинает открываться при сбросе abgas в систему GWCI. Если давление увеличивается более чем на 0,61 МПа (6,1 кгс / см2), на APM срабатывает сигнализация.

Перепад давления в колонне С-602 составляет не более 0,08 МПа (0,8 кгс/см2) и контролируется устройством PdRA-62408. Если перепад давления увеличивается более чем до 0,08 МПа (0,8 кгс/см2), на APM срабатывает сигнализация.

Давление в кубе колонны С-602 составляет не более 0,69 МПа (6,9 кгс/см2), контролируемое прибором ПР-62407.

Винилхлорид, выходящий из головки ректификационной колонны С-602,поступает в межтрубное пространство конденсатора Е-603А,В, С, где он охлаждается и конденсируется. Конденсатор E-603A, B, имеющий площадь теплообменной поверхности 896 м2, конденсатор E-603C, имеющий площадь теплообменной поверхности 907 м2, охлаждается оборотной водой.

Винилхлорид, конденсированный в конденсаторе Е-603А, В, С, поступает в резервуар V-602 емкостью 50 м3, откуда насосом Р-602А, В подается в виде мокроты в ректификационную колонну С-602.

Объемный расход мокроты в диапазоне 35,0-125,0 м3 / ч поддерживается с помощью регулятора расхода FRCA-62210. Если объемный расход уменьшается до менее чем 35,0 м3 / ч и увеличивается до более чем 125,0 м3/ч, на APM срабатывает сигнализация.

Состав мокроты определяется аналитически. Массовая доля воды должна составлять не более 0,004 %, дихлорэтана - не более 0,0002 %, хлористого водорода-не более 0,05 %.

Уровень в баке В-602 поддерживается в диапазоне 20-80% с помощью регулятора уровня LRSA-62330, регулирующий клапан которого установлен на линии подачи винилхлорида в колонну С-603. Если уровень снижается менее чем на 20% и увеличивается более чем на 80 %, на AWP срабатывает сигнал тревоги. Кроме того, контроль уровня осуществляется устройством LG-62331.

Винилхлорид из резервуара V-602 подается последовательно насосами P-602A, B иR-604A, B на зачистную колонну S-603. Объемный расход винилхлорида в зачистная колоннаC-603 не более 50,0 м3 / ч контролируется прибором FR-62230.

Технологическая схема предусматривает трубопровод для подачи винилхлорида в сушильные колонны С-604А-С от насоса Р-602А, В, минуя очистную колонну С-603.

Для контроля герметичности конденсаторов E-603A,B,C установлен рН-метр

ARA-62130 на обратном трубопроводе возврата воды. Когда рН падает до 6,5, на APM срабатывает сигнал тревоги.

Состав оборотной оборотной воды контролируется аналитически, при этом винилхлорид "отсутствует", а концентрация ионов водорода (рН) составляет не менее - 6,5.

Схема предусматривает возможность опорожнения конденсатора Е-603С на сушильных колоннах С-604А, В, С, а также возможность подачи сухого VX с С-604А,В,С на Е-603С для сушки.

Для стабилизации выхода конденсата из испарителя Е-604А,В и использования вторичного кипящего пара для нагрева испарителей Е-405А,В и Е-409А,С установлен сепаратор В-618 емкостью 2715 м3. Уровень конденсата в сепараторе В-618 в пределах 20-80% регулируется и контролируется устройством LRCA-62308, регулирующий клапан которого установлен на трубопроводе вывода конденсата в коллектор В-605. Если уровень снижается менее чем на 20% и увеличивается более чем на 80 %, на AWP срабатывает сигнал тревоги. Дополнительно контроль уровня осуществляется прибором LI-62309.

Схема предусматривает подачу трубопровода винилхлорида из здания 205 насосом П-605А, В или П-613 в подающий трубопровод ректификационной колонны С-602 для заполнения системы винилхлоридом или переработки винилхлорида ненадлежащего качества.

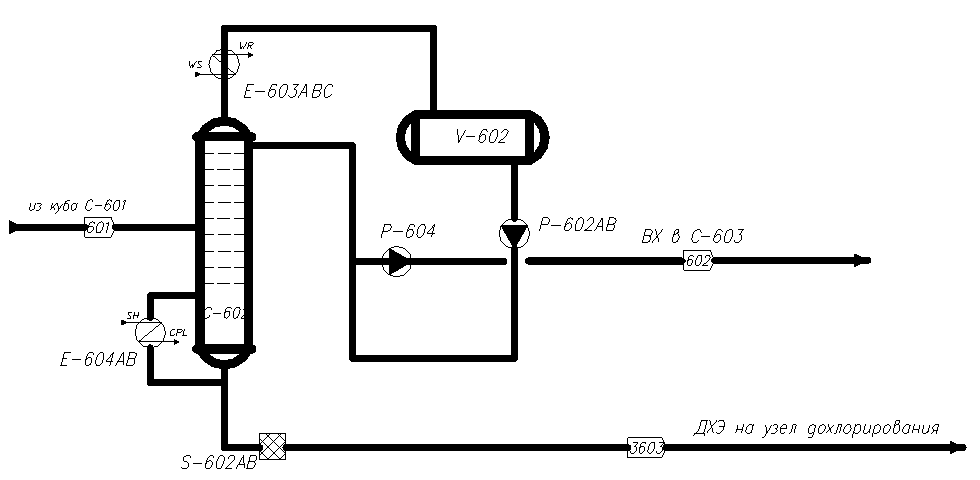

На рисунке 1.1 изображено схематическое описание стадии 600, а именно колонны С-602.

Рис 1.1 Стадия 600. Колонна С-602

1.1.3 Отпарка хлористого водорода в колонне С-603

Зачистная колонна C-603 предназначена для очистки винилхлорида от остатков хлористого водорода.

Паровая колонна С-603 представляет собой вертикальное цилиндрическое устройство емкостью 12,1 м3, диаметром 1000 мм, высотой 18920 мм, внутри оно оснащено 20 клапанными тарелках.

Винилхлорид из контейнера V-602 с объемным расходом не более 50,0 м3 / ч подается последовательно насосами Р-602А, В и Р-604А, В на тарелка 16 или 20 зачистной колонны

С-603.

Уровень в кубе зачистной колонны С-603 поддерживается в диапазоне 55-85% с помощью регулятора уровня LRSA-62340 путем изменения объемного расхода винилхлорида в сушильных колоннах С-604А,В,С. Если уровень снижается менее чем на 55% и увеличивается более чем на 85%, на AWP срабатывает сигнал тревоги.

Объемный расход винилхлорида, подаваемого в сушильные колонны С-604А, В,С, контролируется счетчиком FQR-62253.

Винилхлорид из куба отпарной колонны С-603 поступает в теплообменник Е-611 с площадью теплообменной поверхности 213 м2, охлаждаемый оборотной водой, где охлаждается до температуры, не превышающей 40 ° С. Контроль температуры осуществляется прибором

ТР-62652. Состав винилхлорида контролируется аналитически, при этом массовая доля хлористого водорода не должна превышать 0,0020 %.

Куб отпарной колонны С-603 нагревается теплообменником Е-606 с площадью теплообменной поверхности 26 м2, в межтрубное пространство которого подается пар низкого давления с массовым расходом не более 2500,0 кг/ч, управляемым устройствомFRA-62252, при увеличении расхода более 2500,0 кг / ч на APM срабатывает сигнализация.

Процесс отгонки хлористого водорода осуществляется при давлении 1,1-1,7 Мпа(1,0-17,0 кгс / см2) при максимальной температуре 70-85 C, контролируемой приборомТР-62642 и температура куба 72-87°С, контролируемая прибором ТР-62641.

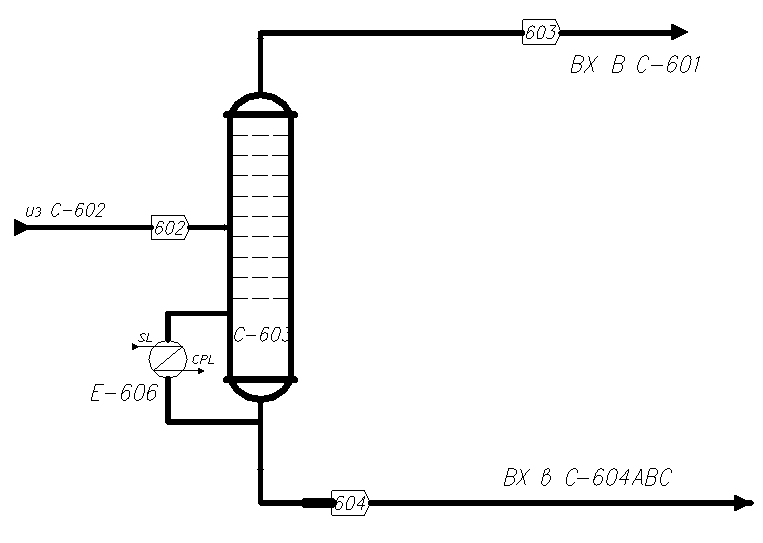

Перепад давления вдоль зачистной колонны С-603 не более 0,01 МПа (1000,0 мм вод. ст.) контролируется прибором ПДРА-62443 с увеличением перепада давления более чем на 0,01 МПа (1000,0 мм вод. ст.).0,01 МПа (1000,0 мм). На рисунке 1.2 изображена колонна С-603.

Рис 1.2 Стадия 600. Колонна С-603

1.1.4 Нейтрализация и сушка винилхлорида

В сушильных колоннах С-604А,В,С производится окончательная очистка винилхлорида от хлористого водорода и воды. Режим работы сушильных колонн: одна колонна находится в режиме нейтрализации, другая-в режиме сушки, а третья-в резерве.

Сушильная колонна представляет собой вертикальное цилиндрическое устройство диаметром 1266 мм и высотой 6550 мм, вместимостью 7045 м3, облицованное изнутри слоем графитового кирпича и твердой керамогранитной плитки на синтетической замазке. В качестве насадки используются полипропиленовые или полиэтиленовые кольца Рашиг размером 35х35х1, 5 мм и каустическая таблетированная сода. Размер таблеток составляет не менее 30 мм. Слои колец Рашига и каустической твердой соды чередуются. Самый нижний слой и самый высокий слой в сушильной колонне состоят из колец Рашига.

В первой колонне по ходу, по которому винилхлорид проходит сверху вниз, хлористый водород нейтрализуется реакцией:

HC1 + NaON = NaC1 + H2O

19 % - ный раствор каустической соды для нейтрализации хлористого водорода подается от нагнетательных насосов Р-108А на стадии 100 в щелочной коллектор В-609 емкостью 0,23 м3. Откуда насос R-609 может подавать раствор каустической соды в подающий трубопровод той же колонны с объемным расходом не более 10,0 л/ч.

Во второй сушильной колонне винилхлорид проходит через сопло снизу вверх, и в то же время остаточная вода поглощается едким таблетированным натрием.

Процесс нейтрализации и сушки винилхлорида происходит под давлением не более 0,9 МПа (9,0 кгс / см2), контролируется прибором ПРСА-63457.

В процессе эксплуатации в результате реакции нейтрализации на поверхности каустической таблетированной соды образуется слой хлорида натрия. Для удаления этого слоя и обеспечения контакта хлористого водорода с каустической содой предусмотрена подача воды (промывка головки колонны). Подача воды осуществляется по трубопроводу подачи раствора каустической соды.

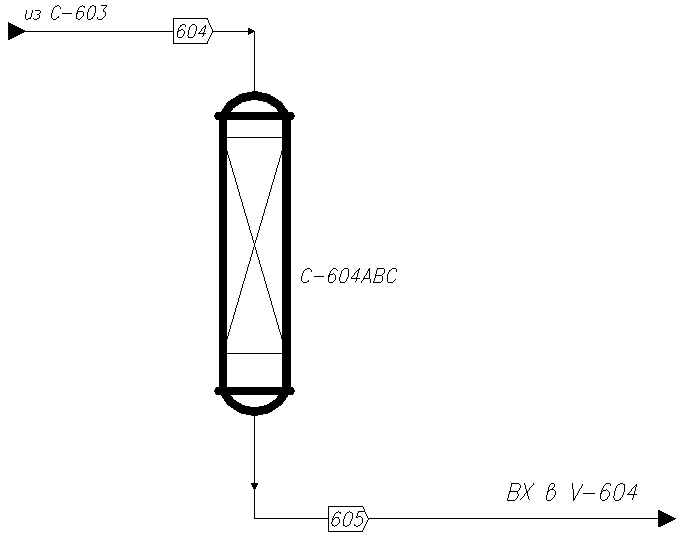

Рис 1.3 Стадия 600. Колонна С-604

1.1.5 Отпарка хлористого водорода в колонне С-603

Конденсат от всех потребителей пара при производстве винилхлорида собирается в конденсатоотводчик V-605 емкостью 71,43 м3. Контроль давления в коллекторе конденсата V-605 не более 0,15 МПа (1,5 кгс / см2) осуществляется прибором ПР-63424.

Вторичный пар, образующийся в коллекторе конденсата V-605, конденсируется в межтрубном пространстве параллельно работающего конденсатора E-607 и нагревателя E-304. Возможна раздельная работа теплообменников.

Неконденсированный пар из коллектора конденсата V-605 выпускается в атмосферу через глушитель S-603. Пар из котлов V-103A,B отводится по трубопроводу в паровой коллектор низкого давления с температурой 145-175 ° С, контролируемой устройством TR-63623, и давлением 0,45-0,6 МПа (4,5-6,0 кгс/см2), контролируемым устройством PRCA-63423. При снижении давления до 0,45 МПа (4,5 кгс/см2) и повышении до0,6 МПа (6,0 кгс / см2) на APM срабатывает сигнализация. В случае резкого повышения давления на этом трубопроводе, вызванного увеличением количества пара, выпускаемого из котлов В-103А, В, давление сбрасывается через регулирующий клапан PV-63423 в атмосферу, также через глушитель С-603.

Оборотная вода подается в трубное пространство конденсатора Е-607. Температура конденсата на выходе конденсатора Е-607 поддерживается в диапазоне 70-90°С помощью регулятора TRC-63626, клапан которого установлен на трубопроводе для вывода оборотной воды из конденсатора Е-607. Конденсат в нагревателе Е-304 охлаждается дихлорэтаном, подаваемым в колонну обезвоживания С-301.

Часть конденсата проходит через теплообменник е-609, охлаждается оборотной водой до температуры не более 40°C и поступает в отдельный коллектор, как опресненной воды в процессе работы оборудование: с V-104, с-101 A,B, V-215, S-503, с V-608 для заполнения колодезные насосы P-507, P-614A,B, P-115А,B, эксплуатации гидротехнических мониторы РН-112А,B,C, а также для мытья колонны C-301,C-401, C-402, C-403, C-404, C-601, С-602 при подготовке их к ремонту.

Контроль температуры конденсата пара не выше 40 С осуществляется прибором ТРА-63627, при достижении температуры 40 С на АPМ срабатывает сигнализация. Контроль давления конденсата пара не менее 0,55 МПа (5,5 кгс/см2) осуществляется прибором PRА-63434. Если перепад давления составляет менее 0,4 МПа (4,0 кгс / см2), на APM срабатывает сигнализация. Контроль расхода конденсата пара в технологическое оборудование не более 30,0 м3/ч осуществляется прибором FRA-63236, при увеличении более 30,0 м3/ч на АПМ срабатывает сигнализация.