ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 360

Скачиваний: 1

СОДЕРЖАНИЕ

1 Регламент производства винилхлорида

1.1.1 Ректификация продуктов пиролиза в колонне С-601

1.1.2 Ректификация винилхлорида в колонне С-602

1.1.3 Отпарка хлористого водорода в колонне С-603

1.1.4 Нейтрализация и сушка винилхлорида

1.1.5 Отпарка хлористого водорода в колонне С-603

1.2 Контроль производства и нормы управления технологическим процессом

2 Изучение технологического процесса

2.1 Выбор объекта автоматизации

2.2 Математическое описание колонны

2.4Тепловой баланс колонны ректификации

2.4.1 Тепловой баланс низа колонны

2.4.2 Тепловой баланс кипятильника

2.4.3 Тепловой баланс верха колонны

2.5 Материальный баланс колонны ректификации

2.5.1 Материальный баланс низа колонны по всему веществу

2.5.2 Материальный баланс по легколетучему компоненту

2.5.3 Материальный баланс верха колонны по всему веществу

2.5.4 Материальный баланс по целевому компоненту.

2.5 Информационные схемы колонны ректификации

3 Автоматизация процесса ректификации в колонне С-602

3.1 Технологические параметры контроля и управления

3.2 Автоматическое регулирование параметров в колонне С-602

3.3 Сигнализация и контроль допустимых параметров

3.4 Блокировка технологических параметров

3.5 Структура технических средств

3.6 Подбор промышленных средств автоматизации

3.6.1 Главные условия подбора средств автоматизации среднего уровня

3.6.2 Обоснование выбора технических средств среднего уровня

3.6.4 Подбор средств автоматизации нижнего уровня

4.1 Расчёт регулирующего органа

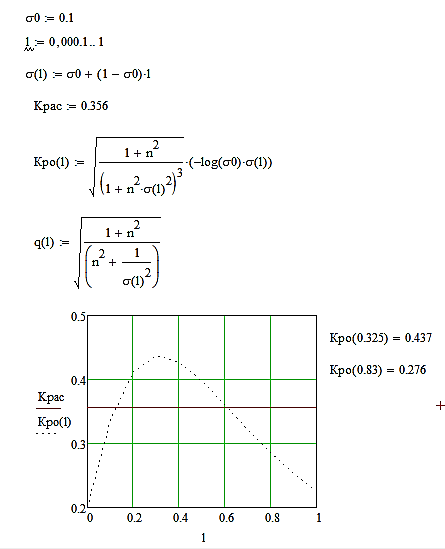

4.1.1 Построение расходной характеристики

4.3 Рабочее место оператора АСУТП

4.4 Создание общего вида визуализации

4.4.1 Закрепление визуализации за реальными объектами

4.4.2 Создание программ сигнализации и автоматического регулирования температуры.

4.4.3 Контроль технологического процесса и управления в реальном времени

5 Расчет экономических показателей проекта автоматизации

5.1 Расчет затрат на модернизацию оборудования автоматизации

5.2 Расчет увеличения производственной мощности колонны ректификации

5.2.1 Расчёт изменения затрат по статьям себестоимости от внедрения новой системы автоматизации

5.2.3 Таблица расчета затрат на единицу продукта

5.2.4 Расчет показателей экономической эффективности проектного варианта автоматизации

5.2.5 Таблица сравнения показателей базового и проектного варианта автоматизации объекта

6.1 Характеристика и анализ вредных и опасных производственных факторов на стадии 600

6.2 Производственная санитария

6.3 Параметры микроклимата рабочей зоны в производственном помещении

6.4.1 Требования охраны труда во время работы

6.4.2 Требования охраны труда в аварийных ситуациях

Список используемых источников

Приложение А. Схема автоматизации

Приложение Б. Схема принципиальная электропитания №1

Приложение В. Схема принципиальная электропитания №2

Приложение Г. Схема принципиальная давления в колонне

Приложение Д. Схема принципиальная контроля выходной температуры продукта

Приложение Е. Схема принципиальная контроля уровня в колонне С-602.

Приложение Ж. Схема принципиальная контроля температуры на тарелках.

Приложение З. Схема принципиальная управления клапаном с ЭИМ по расходу дихлорэтана.

Приложение И. Схема принципиальная управления клапаном с ЭИМ по расходу флегмы.

Приложение К. Схема внешних проводок №1

Приложение Л. Схема внешних проводок №2

Приложение М. Схема внешних проводок №3

4.1.1 Построение расходной характеристики

Пропускная способность и относительный расход:

(4.24)

(4.24)Определим максимальную пропускную способность выбранного регулирующего органа.

Определим максимальный относительный расход выбранного регулирующего органа.

(4.25)

(4.25)

Определим минимальный относительный расход выбранного РО.

(4.26)

(4.26)

Определим минимальную пропускную способность выбранного РО.

(4.27)

(4.27)

Произведем расчёт относительного хода затвора при

;

;Т.к.

;

; ;

;При относительном ходе затвора затвора:

; (4.28)

; (4.28)Расходная характеристика указана в таблице 3.

(4.29)

(4.29)Определим расчетный коэффициент передачи

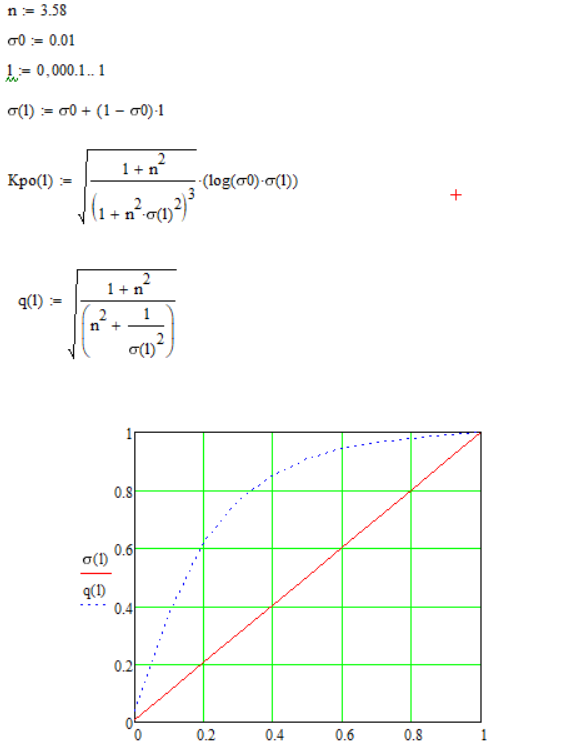

Рис. 4.1 – Расходная характеристика

Зависимость коэффициента передачи регулирующего органа от хода затвора указана на рисунке 4.2.

Рис. 4.2 – Зависимость коэффициента передачи регулирующего органа от хода затвора

Расчет статической ошибки:

(4.30)

(4.30)

(4.31)

(4.31)

4.2 Разработка визуализации процесса разделения дихлорэтана и винилхлорида в ректификационной колонне С-602

Для разработки визуализации была использована система Supervisory Control And Data Acquisition, в программе отечественного производителя «TRACE MODE».

Программное обеспечение TRACE MODE идеально подходит для нашей конфигурации контроллеров фирмы «ОВЕН», так как оба производителя выпускают свою продукцию на территории Российской федерации раздобыть их лицензии и инструкции на русском языкедля более быстрого перехода на новое оборудование не составит труда.

4.3 Рабочее место оператора АСУТП

Первым делом необходимо обеспечить цех АСУТП всем необходимым. Под самым важным подразумевается рабочее место оператора «операторская станция». Для успешной работы его необходимо снабдить:

-

Монитором для наблюдения в режиме реального времени за процессом; -

Клавиатурой и мышью для ведения отчетности внесения изменений и снятия данных с компьютера; -

Системный блок -

Операционная система Windows подходит лучше остальных так как они дешевле и наша SCADA нормально на ней работает.

4.4 Создание общего вида визуализации

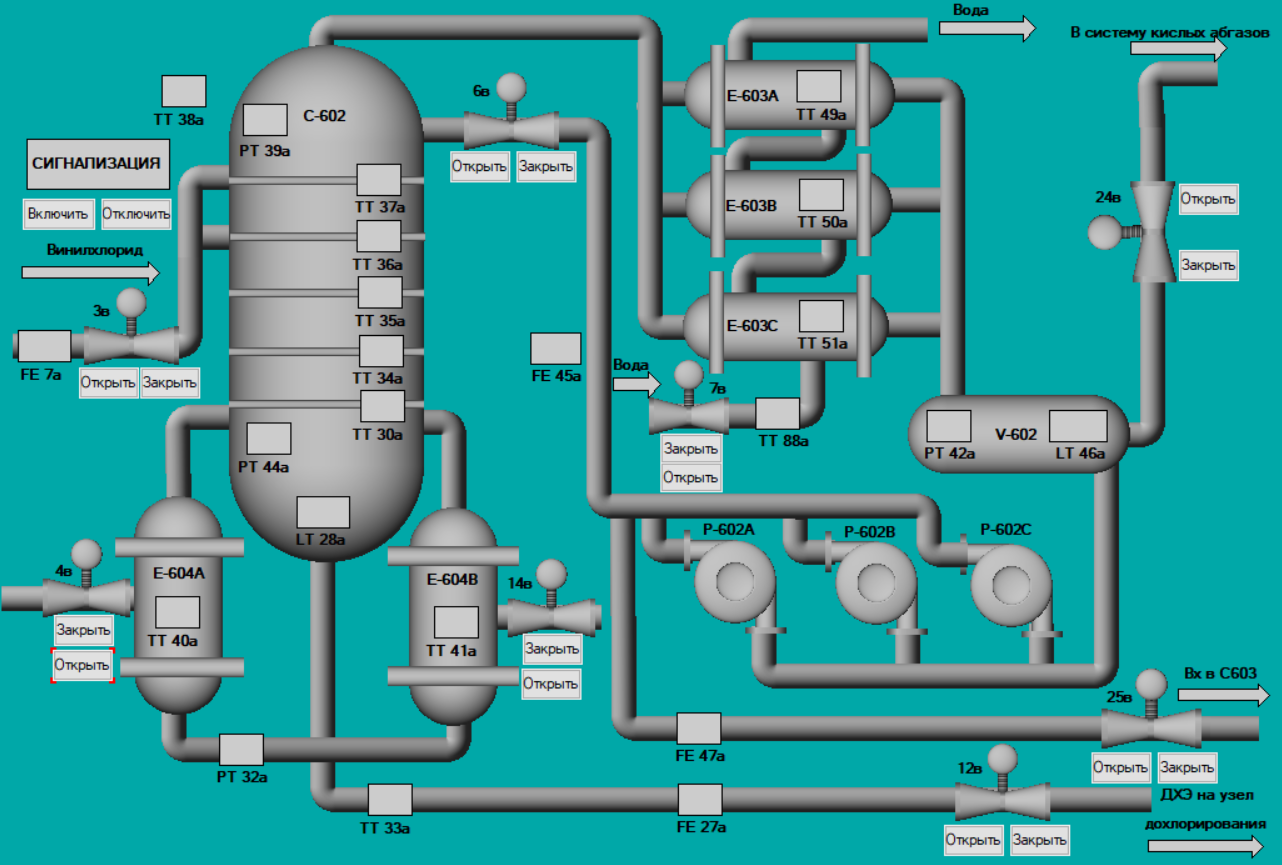

Первым делом стоит создать «нарисовать» статичную модель нашей будущей визуализацией для ее дальнейшего программирования, корректирования и закрепление за реальными установками. На рисунке представлена мнемосхема нашего участка 4.1.

Рис. 4.3 – Мнемосхема участка ректификации винилхлорида

На этой схеме изображена статическая информация (Позиции датчиков, надписи кнопок и тд) и динамическая информация которая отображает все остальное (состояние датчиков, сигнализацию, открытие и закрытие клапанов, а так же активацию и отключение насосов).

4.4.1 Закрепление визуализации за реальными объектами

После того как все объекты были изображены на схеме можно приступить к их закреплению за реальными объектами. В таблицах 4.1 и 4.2 описаны их характеристики и позиции по схеме.

Таблица 4 – Характеристика и позиции основного технологического оборудования

| Наименование оборудования (тип, наименование аппарата, назначение и т.п.) | Номер позиции по схеме, индекс (заполняется при необходимости) | Количество, шт | Техническая характеристика |

| 1 | 2 | 3 | 4 |

| Испаритель. Вертикальный цилиндрический кожухотрубный аппарат | E-604A, E-604B | 2 | Габаритные размеры: H = 6678 мм, D = 2600 мм Материал - 12Х18Н10Т |

| Конденсатор. Горизонтальный кожухотрубный аппарат. | Е-603А | 1 | F = 896 м2. Габаритные размеры: L = 8150 мм, D = 1800 мм. 09Г2С-12, Труба теплообменная, патрубок Ду 80, 200 – Ст20 |

| Конденсатор. Горизонтальныйкожухотрубныйаппарат. | Е-603В | 1 | F = 896 м2. Габаритные размеры: L = 8424 мм, D = 1800 мм. Материал - 09Г2С-12 |

| Конденсатор. Горизонтальныйкожухотрубныйаппарат. | Е-603С | 1 | F=907 м2. Габаритные размеры: L=7834 мм, D=1800 мм. Трубки: D=25х2 мм, L= 6004 мм Материал 09Г2С-6 |

| Насосы. Центробежный насос марки СРК-Smf-100-250. | P-602А, P-602B, P-602С | 3 | Производительность 170 м3/ч. Напор – 60 м ст. жид. Перекачиваемая среда – ВХ Электродвигатель: тип – ВАО-82-2, исполнение ВЗГ. Мощность - 55 кВт. Частота вращения – 2950 об/мин Корпус, рабочее колесо – сталь углеродистая, Улита – чугун |

| | | | |

| Продолжение таблицы 4 | |||

| 1 | 2 | 3 | 4 |

| Колонна. Вертикальный цилиндрический аппарат | C-602 | 1 | высотой 50530 мм, диаметром 2664 мм, V= 245 м3. Оборудован 85 тарелками: 1 - провальная, 84 – клапанного типа. Среда – ВХ, ДХЭ Р раб верх = 0,61 МПа (6,1 кгс/см2), Р раб куб = 0,69 МПа (6,9 кгс/см2), Т раб верх = 45оС, Т раб куб = 40-164оС, Р расч = 0,69 МПа (6,9 кгс/см2), Т расч = 200оС, Р ги = 1,4 МПа (14,0 кгс/см2) Материал - Сталь 09Г2С |

| Емкость. Горизонтальная цилиндрическая емкость. | V-602 | 1 | L = 6560 мм, D = 3200 мм, V= 50 м3. Среда - ВХ Р раб = 0,61 МПа (6,1 кгс/см2), Т раб = минус 55 - 45оС Р расч = 0,85 МПа (8,5 кгс/см2), Т расч = 50оС, Р ги = 1,1 МПа (11,0 кгс/см2) 09Г2С-15 |

Характеристики и габариты установок более чем подходят для того чтобы использовать из в дипломной работе. В таблице 5 указаны технические характеристики клапанов.

Таблица 5 – Характеристика и позиции регулирующих клапанов

| № клапана по схеме | Место установки клапана | Назначение клапана | Тип клапана |

| 12в | На выходе с колонны на узел дохлорирования | Вывод готового продукта из колонны | Дроссель регулируемый с электроприводом Ду25, Ру160, 380В, 420Вт |

| 25в | Трубопровод в колонну ректификации С603 | Сброс флегмы на следующую колонну ректификации | Дроссель регулируемый с электроприводом Ду40, Ру160, 380В, 420Вт |

| 24в | Трубровод сброса абгазов из емкости V-602 | Cбросабгазов из емкости V-602 | Дроссель регулируемый с электроприводом Ду50, Py100, 380В, 420Вт |

| 4в | На входе в кипятильники | Регулирование давления до себя | Дроссель регулируемый с электроприводом Ду50, Py100, 380В, 420Вт |

| | | | |

| Продолжение таблицы 5 | |||

| 1 | 2 | 3 | 4 |

| 6в | На вернхнюю части колонны | Орошение тарелок | Дроссель регулируемый с электроприводом Ду50, Py100, 380В, 420Вт |

| 14в | На выходе с испарителя E-604В | Сброс пара при повышении давления | Дроссель регулируемый с электроприводом Ду30, Py80, 380В, 210Вт |

| 3в | Трубопровод в колонну ректификации С602 | Сброс смеси винилхлорида и дихлорэтана в колонну ректификации | Дроссель регулируемый с электроприводом Ду45, Py120, 380В, 300Вт |

Технические характеристики клапанов соответствуют всем требованиям и могут быть внесены в дипломный проект.

Так же позиции и назначение датчиков.

Расходомеры:

-

7а – на трубопроводе подачи винилхлорида в колонну С-602; -

45а – на трубопроводе подачи флегмы из емкости V-602 в колонну С-602; -

47а – на трубопроводе подачи винилхлорида на С-603; -

27а – на трубопроводе подачи дихлорэтана на узел дохлорирования. -

Уровнемеры: -

28а – находится в колонне ректификации С-602; -

46а – находится в емкости V-602. -

Датчики давления: -

39a – находится в верхней части колонны С-602; -

44а – находится в нижней части колонны С-602; -

32а – находится на трубопроводе между испарителями E-604a и E-604b; -

42а – находится в емкости V-602. -

Датчики температуры: -

38а – контроль температуры на верхней части колонны С-602; -

37а – контроль температуры на 60 тарелке в колонне С-602; -

36а – контроль температуры на 40 тарелке в колонне С-602; -

35а – контроль температуры на 20 тарелке в колонне С-602; -

34а – контроль температуры на 12 тарелке в колонне С-602; -

30а – контроль температуры на 5 тарелке в колонне С-602; -

40а – контроль температуры на испарителе Е-604А; -

41а – контроль температуры на испарителе Е-604В; -

33а – контроль температуры на трубопроводе подачи дихлорэтана на узел дохлорирования; -

49а – контроль температуры на конденсаторе Е-603А; -

50а – контроль температуры на конденсаторе Е-603B; -

51а – контроль температуры на конденсаторе Е-603C; -

88а –контроль температуры на трубопроводе подачи воды в конденсатор E-603C.