Файл: Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 355

Скачиваний: 1

СОДЕРЖАНИЕ

1.5 Смесеприготовительное отделение

2 Разработка технологического процесса изготовления отливки «Серьга».

2.1 Обоснование способа формовки

2.2 Обоснование положения детали в форме при заливке

2.3 Обоснование выбора поверхности разъема формы и модели

2.4 Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей

2.5 Определение конструкции и размеров знаков стержней

2.6.1 Элементы литниковой системы и их назначение

2.6.2 Выбор типа литниковой системы

2.7 Обоснование применяемой оснастки

2.8 Выбор формовочных и стержневых смесей

3. Разработка конструкции прессового агрегата

3.1 Общая компоновка прессовых формовочных машин

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г

3.4.1 Расчет рычажного механизма прессования

3.4.2 Расчет индикаторных диаграмм

4.1 Анализ опасных и вредных производственных факторов литейного цеха

4.2 Мероприятия по снижению опасных и вредных производственных факторов

4.3 Меры пожарной безопасности цеха

5.1 Анализ состояния окружающей среды ТОО “КазТехСтальПром”

5.2 Расчет выброса вредных веществ при стальном литье

6. Технико-экономическое обоснование проекта.

6.2 Выбор оборудования литейного цеха

По формуле (1) рассчитываем число плавильных агрегатов

6.2.2 Формовочное оборудование

6.2.4 Смесеприготовительное отделение

6.2.6 Капитальные вложения в оборудование цеха

6.2.7 Капитальные вложения в оснастку, производственный инструмент и инвентарь

6.2.8 Расчет капитальных вложений в производственное здание проектируемого цеха

6.3.1 ЕСТ и расчет средневзвешенного тарифного коэффициента для рабочих литейного цеха

6.3.2 Количество вспомогательных рабочих

6.3.3 Определение численности и состава служащих (организационная структура управления цехом)

6.4.1 Расчет фонда оплаты труда производственных рабочих

6.4.2 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.4.3 Расчет фонда оплаты труда вспомогательных рабочих

6.4.4 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.5 Расчет затрат на электроэнергию, расходуемую на нетехнологические цели

6.5.1 Затраты на электроэнергию, расходуемую на нетехнологические цели

К расходам электроэнергии на нетехнологические цели относится расходы энергии:

6.6 Расчет себестоимости производства литья

6.6.1 Калькуляция себестоимости жидкой стали

Формовочные материалы - это материалы для изготовления форм и стержней.

Формовочные материалы должны соответствовать следующим требованиям, в зависимости от условий их использования:

- обеспечить необходимую прочность смеси в сырых и сухих состояниях;

- предотвращение прилипания смеси к модельной оснастке;

- придавать смеси текучесть, необходимую для воспроизведения контура модели и стержневого ящика;

- обладать низкой газотворной способностью;

- обеспечивать податливость формы или стержня при затвердевании и охлаждении отливки;

- обладают достаточной огнеупорностью и низкой адгезией к отливке;

- обеспечение хорошей выбивки формы и стержня;

- низкая стоимость, недефицитность и безвредность для окружающих;

- низкая гигроскопичность;

3. Разработка конструкции прессового агрегата

В литейной промышленности для изготовления литейных форм и стержней часто используются машины одного и того же типа. Формовочные и стержневые машины механизируют как процесс уплотнения форм и стержней, так и процесс извлечения модели из формы или стержня из стержневого ящика. Соответственно их можно классифицировать по методам: 1) уплотнение формовочной смеси; 2) извлечение модели из формы; 3) приведение машины в действие (по типу привода).

Формовочные и стержневые машины по способу уплотнения формовочной смеси делятся на следующие основные типы: 1) прессовые; 2) встряхивающие; 3) пескометы; 4) пескодувные.

Формовочные и стержневые машины по способу извлечения модели делятся на следующие типы: 1) со штифтовым подъемом; 2) с протяжкой модели; 3) с поворотом формы на 1800.

При приложении к смеси во время прессования возрастающих сжимающих напряжений происходит уплотнение смеси, что сначала состоит в удалении комков и конгломератов смеси и заполнении ими больших отверстий, а затем в накоплении отдельных твердых частиц в смеси из-за большего проникновения отдельные зерна в глиняные связующие. вытеснение компонентов глины из пространства между зернами, дальнейшее уменьшение размеров воздушных зазоров, уменьшение толщины влагозащитных мембран. Процесс уплотнения сопровождается изменением ориентации и улучшением упаковки зерен в единице объема, их частичным разрушением, увеличением количества и площади контакта твердых частиц в точках соприкосновения.

Цель этой части дипломного проекта - изобрести формовочную машину, которая уже известна по заданным параметрам и критериям.

3.1 Общая компоновка прессовых формовочных машин

По типу агрегатирования прессы бывают однопозиционными и многопозиционными. В зависимости от расположения прессового цилиндра они бывают нижнего и верхнего положения.

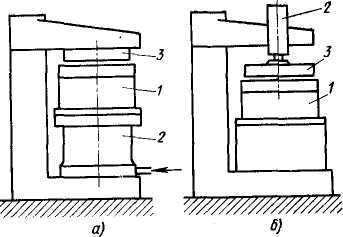

Станки со станиной, расположенные в нижней части цилиндра пресса (рис. 3.1 а), являются наиболее распространенным типом машин для формования прессованием и механизмов предварительного прессования. В силу характера процесса прессования такие машины выполняются с верхним и нижним прессованием.

Машины с верхним положением на траверсе цилиндра пресса (рис. 3.1 б) делают редко. Прессовые цилиндры с значительными размерами опок, особенно пневматические цилиндры, получается очень большими. Поэтому данная схема в основном подходит для машин с гидравлическим приводом.

1 - опока; 2 - прессовый цилиндр; 3 - прессовая колодка

Рисунок 3.1 Схемы компоновок машин с нижним (а) и верхним (б) расположением прессового цилиндра

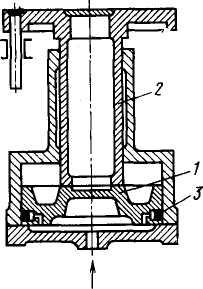

Поршень пневмоцилиндра пресса часто уплотняется саморазжимающимися маслостойкими резиновыми кольцами (рис. 3.2). Как показано на схеме, поршни большого диаметра должны иметь плавающую конструкцию, т.е. они не должны сильно контактировать со штоком или стаканом прессового стола. Такая конструкция позволяет снизить точность обработки цилиндра без необходимости строгого совмещения зеркала цилиндра и направляющих поверхностей для скольжения стакана.

В зависимости от силы, прилагаемой прессовым цилиндром, прессовые машины можно разделить на машины с простым прессовым цилиндром, мультипликатором и рычажным механизмом.

При нажатии в начале и большей части хода пресса сопротивление литейной формы уплотнению очень низкое и увеличивается только до максимального значения в конце хода прессования. Следовательно, полная мощность прессового пневмо- или гидроцилиндра и полная мощность насоса с отдельным гидроприводом используются только в конце такта прессования. В этом отношении гидравлический привод с двумя ступенями скорости может быть более эффективным, когда в первой части хода прессовой стол движется с высокой скоростью, а в конце хода во второй части - с меньшей скоростью.

1 — плавающий поршень; 2 — направляющий стакан прессового стола; з — резиновое саморазжимающееся уплотнительное кольцо

Рисунок 3.2 Схема конструкции пневматического прессового цилиндра большого диаметра

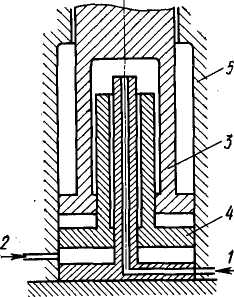

1 — подъем стола и начало прессования; 2 — конец прессования; 3 — прессовый поршень; 4 — поршень мультипликатора; 5 — прессовый цилиндр

Рисунок 3.3 Схема прессового гидроцилиндра с мультипликатором

Для этого используются пресс-гидроцилиндры с мультипликатором, которые увеличивают давление масла в рабочем пространстве цилиндра в конце рабочего хода пресса и тем самым развивают сжимающее усилие. В качестве примера на рис. 3.3 показана одна из таких схем. Первый участок такта прессования, на котором прессовой стол поднимается для контакта с прессовой колодкой и сопротивление формы уплотнению низкое, осуществляется путем подачи масла через трубу 1, а в конце прессования осуществляется путем подачи масла через 2 трубки под поршень мультипликатора. Непосредственный впуск через трубу 1 также можно использовать для подъема стола станка при снятии формы с модели.

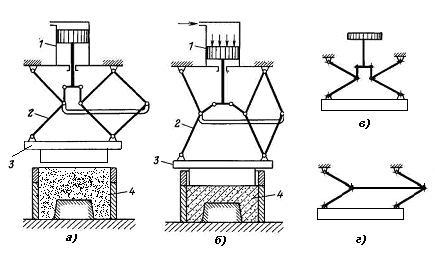

При постоянной нагрузке на рабочий цилиндр постепенное увеличение силы прессования по ходу прессового стола может быть получено с помощью привода с рычажным механизмом, пример которого показан на рисунке 3.4. Этот механизм представляет собой синтез двух пар рычагов Эйлера, который обеспечивает плавное и поступательное увеличение силы по ходу, с механизмом рычажного параллелограмма, обеспечивающий отсутствие перекосов подвижной прессующей плиты и устраняющий необходимость в специальных направляющих.

а - перед прессованием; б - в конце прессования; в — механизм рычагов Эйлера; г — механизм рычажного параллелограмма:

1 - прессовый цилиндр; 2 - рычажный механизм;

3 - прессовая плита; 4 - формовочная смесь

Рис. 3.4 Схемы работы рычажного прессового механизма

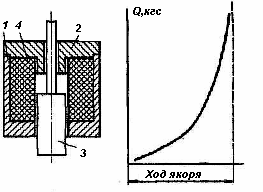

1 – сердечник; 2 – статор; 3 – якорь; 4 – катушка

Рис. 3.5 Электромагнит с плоскими торцами якоря и статора (а) и рост силы по ходу якоря (б)

Подбирая соотношение размеров звеньев шарнирного механизма можно получить требуемую закономерность увеличения усилия на прессующую плиту, максимально приближенную к закономерности роста сопротивления формы при прессовании. В этом случае значительно уменьшается площадь рабочего поршня и снижается расход сжатого воздуха. Недостатком рычажных прессов является сложность конструкции и потеря трения в шарнирах. Прессовые формовочные машины с шарнирным механизмом нашли применение в промышленности.

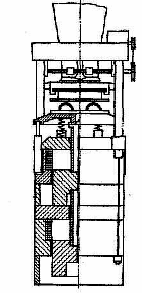

Плавное постепенное увеличение силы по ходу прессового стола также может быть достигнуто с помощью электромагнита (рис. 3.5). Сжимающая сила непрерывно увеличивается по мере уменьшения зазора между якорем и статором. На рис. 3.6 приведена схема компоновки построенного по этому принципу опытного прессового формовочного автомата, имеющего два силовых прессующих электромагнита, работающих по схеме тандем.

Рисунок 3.6 Схема компоновки электромагнитного прессового автомата. Размеры опок 500х400х150 мм. Усилие прессования 40 тс.

Прессы с гибкими диафрагмами по своей компоновке могут выполняться без прессового цилиндра или с цилиндром. В первой схеме, по которой машины обычно выполняют, прессует диафрагма, а опока находится в покое на неподвижном столе. Во второй схеме стол с опокой поднимается прессовым цилиндром, а диафрагма с подушкой сжатого воздуха на нем представляет собой податливую прессовую колодку, на который упирается набивка прессуемой формы.