Файл: Курсовой проект по дисциплине Технология и оборудование коксохимического производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 654

Скачиваний: 21

СОДЕРЖАНИЕ

1.1 Структура коксохимического производства

1.2.1 Требования к конструкции коксовой печи

1.2.2 Специальное оборудование коксовых печей

1.4 Основные конструкции коксовых батарей России

Коксовые печи с перекидными каналами (ПК)

1.4.2 Печи с перекидными каналами двухкорнюрные (система ПК-2К)

1.4.4Коксовые батареи с нижним подводом отопительного газа системы (ПВР-нп)

1.4.5 Преимущества печей системы ПВР

1.5 Факторы, влияющие на расход тепла при коксовании

2.1 Расчет показателей технического анализа

2.2 Расчет материального баланса коксования

2.3 Расчет теплового баланса коксовой батареи

2.4 Расчет производительности коксовой батареи

2.5 Расчет количества обслуживающих машин

2.6 Определение размеров коксовой рампы

2.7 Расчет термодинамического и теплотехнического К.П.Д. коксовых печей

2.9 Расчет требуемой температуры в обогревательных каналах для выбранного периода коксования

2.10 Расчет регенераторов коксовой печи

2.11 Расчёт распределения давления в отопительной системе печей

2.11.1 Расчёт сопротивлений на участках отопительной системы

К вспомогательным цехам относят цеха обслуживания, такие, как ремонтно-механический цех, специализированные цеха по ремонту коксохимического оборудования, цеха водоснабжения и канализации [2].

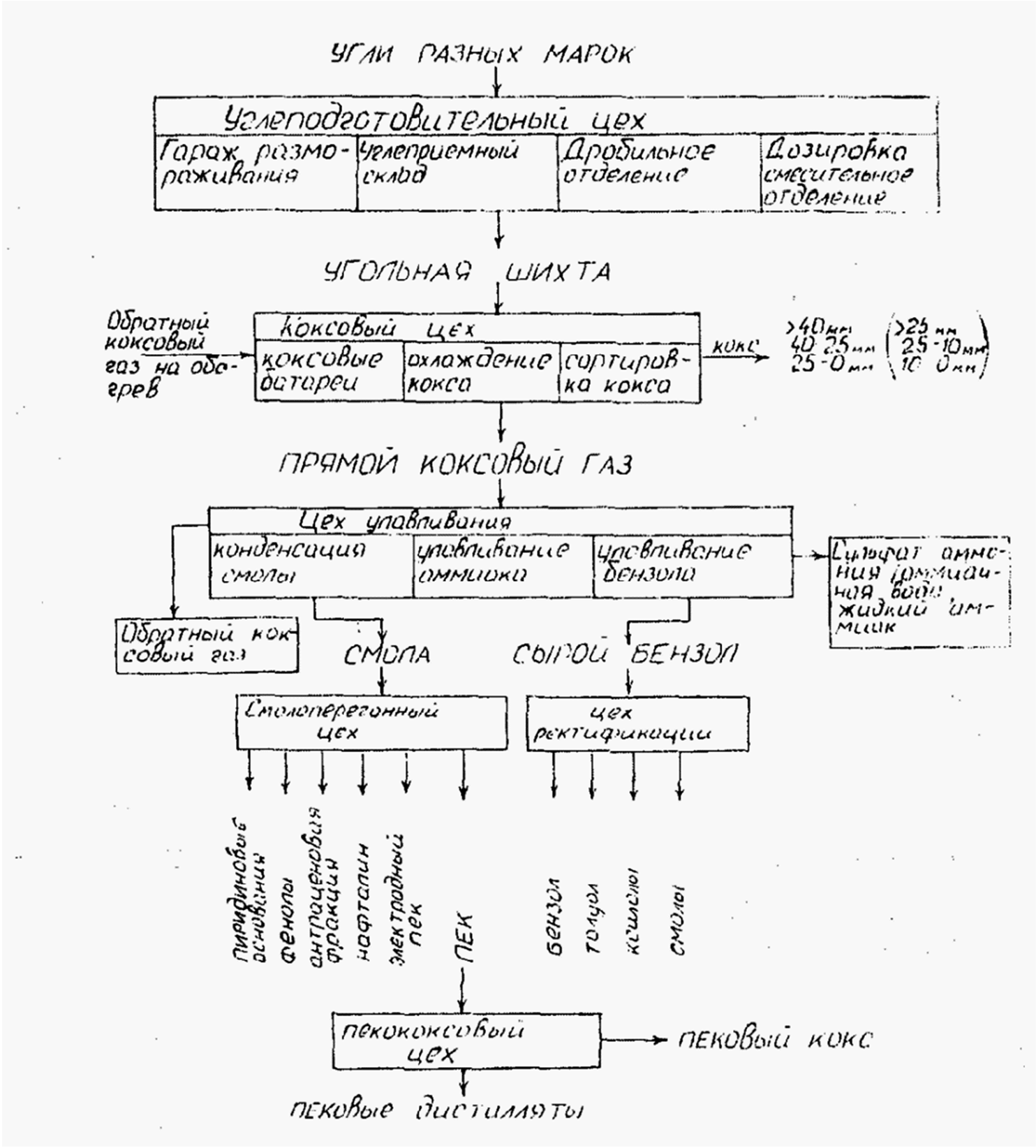

Технологическая схема коксохимического предприятия представлена на рисунке 1.

Рисунок 1 – Технологическая схема коксохимического производства

- 1 2 3 4 5 6 7 8 9 ... 16

Конструкция коксовой печи

Любая коксовая печь состоит из:

а) камеры коксования, куда загружается угольная шихта;

б) обогревательных простенков, которые включают в себя систему отопительных каналов, в них протекает процесс горения газа, обеспечивающие обогрев стен камеры;

в) система газораспределительных и воздухоподводящих каналов, через них происходит подача газа и воздуха для отопления печи;

г) регенераторов для нагрева воздуха и отвода продуктов горения; д) специальной арматуры и механизмов;

1.2.1 Требования к конструкции коксовой печи

Коксовая печь – главный теплотехнический агрегат производства, в нем происходит процесс коксования. Поэтому коксовая печь должна обеспечивать максимально возможную производительность при наименьших капитальных и эксплуатационных затратах на единицу продукции. Это может достигаться путем увеличения емкости камер коксования, автоматизации наиболее трудоемких процессов.

К концу периода коксования должна обеспечиваться полная готовность кокса, при этом он должен быть однородным по крупности и обладать высокой механической прочностью. Это может быть достигнуто только при равномерном обогреве как по длине, так и по высоте камеры, при этом время процесса должно быть, как можно менее продолжительным, так как этом не допускается достижение критических температур, при которых начинают разрушаться головки простенок и стенки регенераторов

Расход тепла на коксование должен

быть минимальным, сильно зависит от термического КПД обогрева печей.

Срок службы коксовой печи должен составлять не менее 25 лет, поэтому используются прочные огнеупорные материалы, обладающие высокой теплопроводностью, обеспечивается достаточная плотность кладки и прочность конструкции [4].

1.2.2 Специальное оборудование коксовых печей

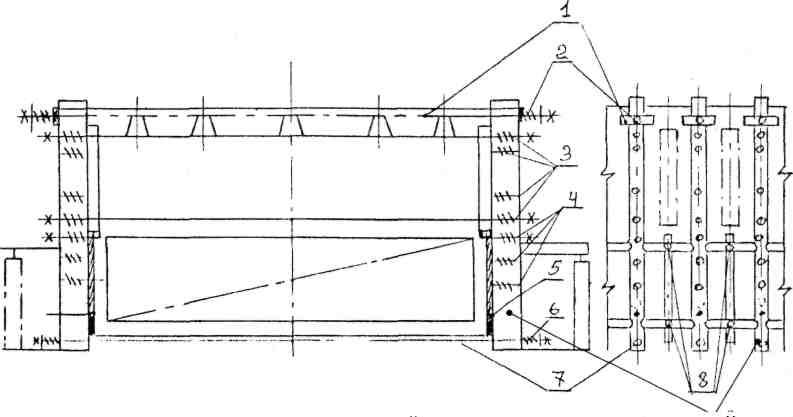

Для поддержания целостности кладки коксовых печей применяется специальное оборудование, называемое анкеражем. В его состав входят анкерные колонны, броня и рамы печных камер, верхние и нижние анкерные болты, пружины, броневые листы и продольные стяжки. Их взаимное расположение продемонстрировано на рисунке 1.2.

1 - верхний анкерный болт; 2 - верхняя основная пружина; 3, 4 - внутренние пружины; 5 - броневой лист; 6 - нижняя основная пружина; 7- нижний анкерный болт; 8- малый анкераж; 9 - анкерная колонна.

Рисунок 2 - Схема армирования кладки коксовых печей

Анкерные колонны представляют собой короба, выполнение из двутавровых балок большого размера. Низ колонны плотно крепится к кладке с помощью пружины и гайки. Верхняя часть закрепляется хомутом, через него с машинной стороны к косовой пропущены два анкерных болта. Внутри колонна по высоте снабжена пружинами, которые передают давление на верх, середину и низ брони. С помощью анкеража регулируется и выравнивается

нагрузка на кладку, что позволяет сохранить монолитность кладки.

Арматура герметизации коксовых печей предотвращает возможность утечки газа в атмосферу из камеры коксования. Герметичность камеры является одним из важнейших условий нормальной работы печи. К арматуре герметизации относятся загрузочные люки камер, смотровые люки вертикалов, наблюдательные глазки регенераторов, двери коксовых печей. Загрузочный люк представляет собой чугунную раму, которая закрепляется с помощью раствора в верхней части кладки загрузочного отверстия.

Смотровые лючки служат для наблюдения за горением в вертикалах. Состоит из чугунного седла с коническим отверстием и конической крышкой, которая плотно входит в седло Наблюдательный глазок в регенераторе позволяет наблюдать за состоянием регенераторов, измерять в них температуру и давление с целью регулирования гидравлического режима. Наблюдательный глазок состоит из коробчатого корпуса и крышки, прикрепленной к корпусу на шарнире. Двери коксовых печей служат для герметичного закрывания камеры коксования с машинной и коксовой сторон. Плотность прижатия двери регулируется.

Газоподводящая арматура служит для подвода и распределения газа в отопительные простенки коксовых печей. Обычно магистральные газопроводы подводятся к месту расположения кабины – пульта управления обогревом батареи, где расположены все управляющие механизмы и регистрационные приборы.

Газоотводящая арматура предназначена для отвода парогазовых продуктов коксования из камеры печи. В состав этой арматуры входят стояки

с клапанными коробками, газосборники, перекидные газопроводы, пряиые газопроводы, аммиакопроводы для орошения и гидроинжекции, а также паропроводы. Стояки – стальные трубы, футерованные шамотным кирпичем, либо огнеупорным бетоном, установленные на газоотводящих люках с машинной и коксовых сторон камер. Футеровка препятствует охлаждению парогазовой смеси, не дает конденсироваться на стенках стояков [5].

- 1 2 3 4 5 6 7 8 9 ... 16