Файл: Курсовой проект по дисциплине Технология и оборудование коксохимического производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 667

Скачиваний: 21

СОДЕРЖАНИЕ

1.1 Структура коксохимического производства

1.2.1 Требования к конструкции коксовой печи

1.2.2 Специальное оборудование коксовых печей

1.4 Основные конструкции коксовых батарей России

Коксовые печи с перекидными каналами (ПК)

1.4.2 Печи с перекидными каналами двухкорнюрные (система ПК-2К)

1.4.4Коксовые батареи с нижним подводом отопительного газа системы (ПВР-нп)

1.4.5 Преимущества печей системы ПВР

1.5 Факторы, влияющие на расход тепла при коксовании

2.1 Расчет показателей технического анализа

2.2 Расчет материального баланса коксования

2.3 Расчет теплового баланса коксовой батареи

2.4 Расчет производительности коксовой батареи

2.5 Расчет количества обслуживающих машин

2.6 Определение размеров коксовой рампы

2.7 Расчет термодинамического и теплотехнического К.П.Д. коксовых печей

2.9 Расчет требуемой температуры в обогревательных каналах для выбранного периода коксования

2.10 Расчет регенераторов коксовой печи

2.11 Расчёт распределения давления в отопительной системе печей

2.11.1 Расчёт сопротивлений на участках отопительной системы

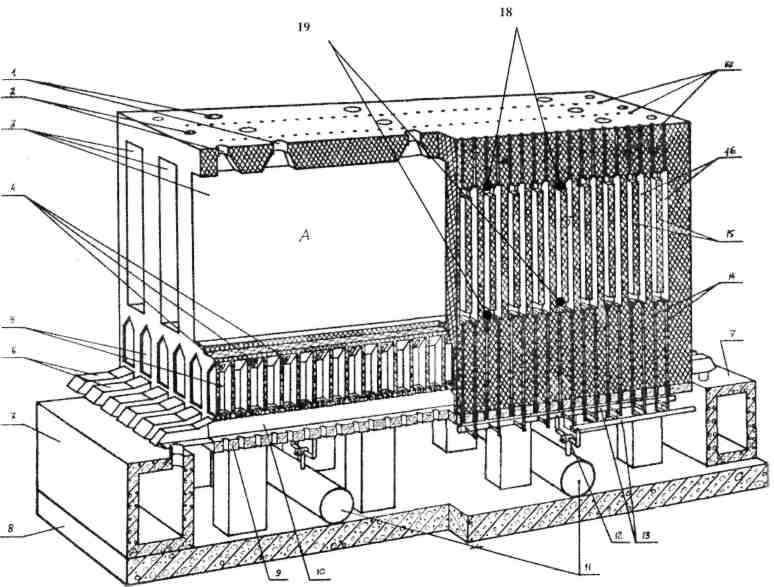

1-загрузочный люк; 2- газоотводящий люк; 3- камера коксования; 4-соединительный канал (косой ход); 5- регенератор (секционный); 6-газовоздушный клапан; 7 - боров; 8- нижняя плита; 9- верхняя плита; 10-подовый канал; 11 - газопровод коксового газа; 12- кантовочный кран; 13- коллектор коксового газа; 14- дюзовые каналы; 15 -перегородка между вертикалами; 16 - вертикалы; 17 -смотровые шахточки; 18 - перевальное окно; 19 - рециркуляционное окно.

Рисунок 5 — Коксовая печь с нижним подводом тепла (А - разрез по камере коксования и регенератору, Б - разрез по отопительному простенку и дюзовым каналам)

В остальном конструкция верхнего строения печей аналогична конструкции соответствующих печей с парными вертикалами. При комбинированном обогреве подвод коксового газа и нижнее регулирование подачи воздуха и бедного коксового газа осуществляется такими же устройствами, что и в печах с некомбинированным обогревом [11,12].

1.4.5 Преимущества печей системы ПВР

Как показал опыт эксплуатации, печи системы ПВР обеспечивают лучшую равномерность прогрева, более высокую производительность и меньший расход тепла на коксование по сравнению с печами системы ПК.

Более равномерное распределение температур в печах системы ПВР достигается с помощью:

-

рециркуляции продуктов горения, для изменения кратности которой применяются шиберы в основании каналов, при проектировании сразу рассчитываются необходимые размеры перевального и рециркуляционного окон; -

рассекателей, предотвращающих смешивание греющего газа с воздухом в отопительных каналах; -

сменные регистры в устьях косых ходов для регулирования подачи воздуха и газа; -

отсекатели, отделяющие один из косых ходов от горелки, для улучшения уровня встречи отопительного газа и воздуха в основании отопительных каналов.

Данные средства позволяют регулировать параметры факела горения, что позволяет обеспечить равномерность распределения температур на стенке отопительного канала. [13]

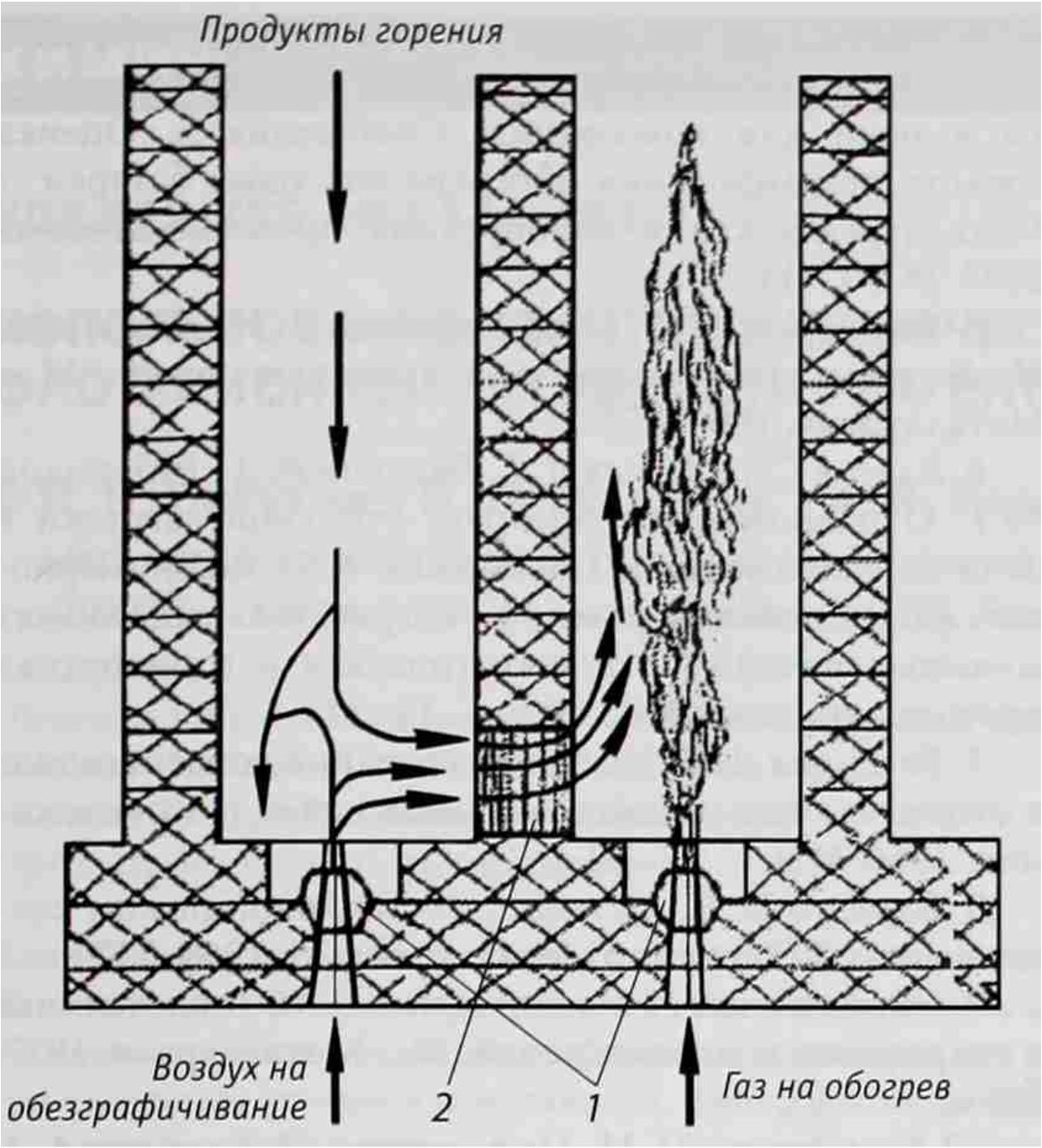

Схема движения газовых потоков показана на рисунке 1.6 . Потоки отопительного газа и воздуха, перемешиваясь при поступлении в отопительные каналы образуют зону горения. Продукты горения через перевальное окно поступают в отопительные каналы нисходящего потока и частично уходят в регенераторы. Другая часть засасывается в восходящий поток, разбавляя при концентрацию горючих

компонентов, что приводит увеличению продолжительности горения и, как следствие, увеличивает высоту факела

1 – горелка, 2 – рециркуляционное окно.

Рисунок 6 - Схема движения газовых потоков в районе пода отопительных каналов.

1.5 Факторы, влияющие на расход тепла при коксовании

Потери тепла в процессе коксования складываются из уноса тепла отходящими продуктами сгорания, а также из теплоотдачи поверхности печи в окружающую среду. Для оценки эффективности работы используется теплотехнический и термический коэффициент полезного действия. Величина термического КПД зависит от:

-

полноты сгорания газа, при недожоге потенциальное реакционное тепло уносится с продуктами сгорания; -

температуры отходящих продуктов сгорания, которая определяется устройством регенераторов и коэффициентом избытка воздуха.

При этом коэффициент избытка воздуха оказывает двоякое влияние на термический КПД: чем он выше, тем больше объем продуктов сгорания, следовательно, повышается и унос ими тепла; при недостатке воздуха возникает химическая потеря тепла вследствие неполного сгорания газа.

Для снижения расхода тепла в процессе коксования было рассмотрено влияние различных технологических факторов. Увеличение времени коксования на 1 час уменьшает расход тепла на 1-15-,5% за счет [14,15]:

-

снижения температуры продуктов сгорания, что, в результате, приводит к уменьшению тепловой нагрузки регенераторов; -

снижения температуры подсводового пространства, что уменьшает унос тепла прямым коксовым газом и химическими продуктами коксования.

Не смотря на уменьшение расхода тепла, увеличение периода коксования не несет большой пользы для производства, вследствие уменьшения производительности [16].

Тепло, уносимое коксом при выдаче, определяется конечной температуры коксования. Уменьшение конечной температуры коксования на 50 градусов несколько уменьшает расход тепла вплоть до 14 ккал/кг шихты. Широкое применение данного метода снижения расхода тепла невозможно из- за необходимости достижения температур в 950-1050 °С для завершения преобразования шихты в кокс. Расход тепла сильно зависит от влажности шихты, но при этом другие свойства шихты существенно не влияют на расход тепла, только изменение насыпной массы позволяет немного уменьшает его [14,15].

При обогреве печей коксовым газом тепло отходящих продуктов сгорания передастся только воздуху, при обогреве доменным тепло, помимо воздуха, передается также и самому газу. Это компенсируется большим количеством продуктов сгорания в доменном газе, также у него большая длина факела горения. Однако для полного сгорания необходим существенно больший коэффициент избытка, а большой факел горения приводит к недостатку тяги, так же у доменного газа выше прямые потери через клапаны. Снижение температуры отходящих продуктов сгорания на 25° увеличит термический к.п.д. и расход тепла на 6 ккал/кг. Достигается снижение температуры конструкционным путем - повышение омываемости насадки, заменой типа насадки на секционную и

подобными действиями с насадкой. Возможности по уменьшению температуры невелики и связаны с улучшением насадки, поэтому внедрение данного фактора на производство малоперспективно. [17,18]

На основе практических данных было выяснено, что до 10% тепла теряется во внешнюю среду конвекцией и излучением Данная величина практически не зависит от типа печи, значительно уменьшить данные потери не представляется возможным. До 40% данных потерь приходится на верх батареи, а именно – на смотровые лючки, несмотря на то, что они занимают не более 10% всей поерхности печи.

Конструкционные факторы могут уменьшить расход тепла на коксование, если приводят к:

-

улучшению равномерности обогрева коксового пирога, что приводит к уменьшению затрат тепла на перегрев кокса; -

снижению температуры подсводового пространства; -

лучшему использованию тепла регенераторами (увеличение поверхности насадки, улучшение распределения газов вдоль насадки и т.п.); -

повышению герметичности кладки и плотности каналов, что уменьшает прососы воздуха через стены регенераторов и потери газа в борова.