Файл: Мордовского государственного университета им. Н. П. Огарёва.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 198

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Продолжение табл. 3.25

| Способ обработки | Квалитет | Rz, мкм | Т, мкм | Способ обработки | Квалитет | Rz, мкм | Т, мкм |

| Шлифование: однократное черновое чистовое тонкое | 7 9 6 5 | - 10 5 - | - 20 12 - | черновое чистовое тонкое | 9 6 5 | 10 5 - | 20 12 - |

| литье в земляные формы | Литье в кокиль и центробежное | ||||||

| Точение, фрезерование, строгание: черновое получистовое чистовое тонкое Шлифование: черновое чистовое тонкое | 14 12 10 9 9 6 5 | 100 50 25 - 10 5 - | 100 50 25 - 20 12 - | Точение, фрезерование, строгание: однократное черновое чистовое тонкое Шлифование: черновое чистовое тонкое | 11 12 10 7 9 6 5 | 25 50 20 - 10 5 - | 25 50 20 - 20 12 - |

Таблица 3.26 - Точность и качество поверхностей отверстий после обработки

| Способ обработки | Диаметр отверстия, мм | Квалитет | Rz, мкм | Т, мкм | |

| Сверление спиральными сверлами | 3-6 | 12 | 20 | 40 | |

| 6-10 | 32 | 50 | |||

| 10-18 | 40 | 60 | |||

| 18-50 | 50 | 70 | |||

| 50-80 | 63 | 80 | |||

| Глубинное сверление специальными сверлами | 3-10 | 12 | 16 | 25 | |

| 10-18 | 20 | 30 | |||

| 18-30 | 32 | 40 | |||

| 30-50 | 50 | 50 | |||

| Зенкерование | однократное | До 80 | 10 | 32 | 40 |

| черновое | 18-30 | 11 | 40 | 40 | |

| 30-80 | 50 | 50 | |||

| чистовое | До 30 | 10 | 32 | 30 | |

| 30-80 | 40 | 40 | |||

| Растачивание | черновое | 50-260 | 12 | 40 | 50 |

| чистовое | 10 | 20 | 20 | ||

| Развертывание | нормальное | 6-30 | 10 | 10 | 20 |

| точное | 8 | 5 | 10 | ||

| тонкое | 7 | 3,2 | 5 | ||

| Отделочные методы | шлифование | До 80 | 7-9 | 5 | 10 |

| протягивание | 6-80 | 7 | 0,63 | - | |

| хонингование | До80 | 6-7 | 0,16 | - | |

| калибровочным шариком | 6-80 | 7 | 0,63 | - | |

| протягивание | 6-80 | 7 | 0,63 | - | |

| хонингование | До80 | 6-7 | 0,16 | - | |

| калибровочным шариком | 6-80 | 7 | 0,63 | - | |

3.3.6.Статистический метод определения припусков

При статистическом (табличном) методе определения промежуточных припусков на обработку поверхностей заготовок пользуются таблицами соответствующих стандартов, нормативными материалами и данными технических справочников. Данный метод сравнительно прост, однако практическое его применение вызывает некоторое затруднение, которое объясняется тем, что каждая отрасль машиностроения разрабатывала свои нормативы, учитывая свою специфику производства и материальную оснащенность.

Промежуточные припуски и допуски для каждой операции определяют, начиная от финитной операции к начальной, т.е. в направлении, обратном ходу технологического процесса обработки заготовки.

Пример.

Диаметр валика по рабочему чертежу детали Ø 50h6(-0,019), общая длина вала по чертежу Lв = 200 мм; материал детали – сталь 45 ГОСТ 1050-74; НRС, 54 ... 58; Rz = 1,25 мкм. Определить статистическим методом промежуточные припуски, допуски, предельные размеры заготовки.

Решение.

Наметим технологический маршрут обработки заготовки:

Операция 005. Токарная (черновая обработка)

010. Токарная (чистовая обработка)

015. Термическая.

020. Бесцентровое шлифование.

Вначале назначают припуски на шлифовальную операцию по нормативным таблицам, учитывая термическую обработку заготовки (табл. 3.27). Припуск на шлифовальную операцию составит 0,5 мм. допуск h6 (-0,019). Шероховатость соответствует рабочему чертежу детали.

При закаливании деталей припуск на отделочную операцию (шлифование) следует увеличить на 0,1 мм. Таким образом, припуск на шлифование составит 0,6 мм.

Следующим этапом определения припуска является чистовая токарная обработка. По табл. 3.27 припуск на чистовое точение составит 1,5 мм, допуск h10 (-0,14), шероховатость поверхности Ra = 3,2 мкм из табл. 5 (приложение А).

Для черновой токарной обработки детали припуск на операцию составит 4,5 мм, допуск h12 (-0,35).

После назначения промежуточных припусков на все операции определяем общий припуск на обработку заготовки:

2Z0 = 0,6 + 1,5 + 4,5 = 6,6 мм.

Определяем минимальный расчетный размер заготовки:

Dз = 50 + 6,6 = 56,6 мм.

При выборе заготовки типа «вал» обычно принимают ближайший по размеру сортовой прокат по стандарту, в нашем случае диаметром

Таблица 3.27 - Промежуточные припуски на обработку наружных цилиндрических поверхностей, мм.

| Номиналь- ный диаметр | Операция | Припуск на диаметр при расчетной длине | ||||||||

| До25 | 25-68 | 63-100 | 110-160 | 160-250 | 250-400 | 400-630 | 630-1000 | 1000-1600 | ||

| До 6 | Точение черновое | 2,50 | 2,50 | 2,50 | 3,00 | 3,00 | 3,50 | - | - | - |

| Точение чистовое | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,10 | - | - | - | |

| Шлифование | 0,25 0,30 | 0,25 0,30 | 0,25 0,30 | 0,25 0,30 | 0,30 0,40 | 0,40 0,40 | 0,40 0,50 | 0,40 - | - - | |

| 6-10 | Точение черновое | 3,00 | 3,00 | 3,00 | 3,50 | 3,50 | 3,50 | 3,50 | - | - |

| Точение чистовое | 1,20 | 1,20 | 1,20 | 1,50 | 1,50 | 1,50 | 1,50 | 2,00 | - | |

| Шлифование | 0,25 0,30 | 0,25 0,30 | 0,25 0,30 | 0,25 0,40 | 0,30 0,40 | 0,40 0,40 | - - | - - | - - | |

| 10-18 | Точение черновое | 3,50 | 3,00 | 3,00 | 3,50 | 3,50 | 3,50 | 4,00 | - | - |

| Точение чистовое | 1,50 | 1,20 | 1,20 | 1,50 | 1,50 | 1,50 | 1,50 | 2,00 | - | |

| Шлифование | 0,30 0,30 | 0,30 0,30 | 0,30 0,30 | 0,30 0,40 | 0,30 0,40 | 0,40 0,50 | 0,40 0,50 | 0,40 - | 0,50 - | |

| 18-30 | Точение черновое | 3,50 | 3,50 | 3,50 | 3,50 | 3,50 | 3,50 | 4,00 | 5,00 | 5,00 |

| Точение чистовое | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 2,00 | 2,00 | 2,50 | |

| Шлифование | 0,30 0,40 | 0,30 0,40 | 0,30 0,40 | 0,30 0,40 | 0,40 0,40 | 0,40 0,50 | 0,50 0,50 | 0,50 0,60 | 0,60 0,70 | |

| 30-50 | Точение черновое | 4,00 | 4,00 | 4,00 | 4,50 | 4,50 | 4,50 | 5,00 | 5,50 | 6,00 |

| Точение чистовое | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 2,00 | 2,00 | 2,50 | 2,50 | |

| Шлифование | 0,40 0,40 | 0,40 0,40 | 0,40 0,40 | 0,40 0,50 | 0,40 0,50 | 0,40 0,50 | 0,50 0,60 | 0,50 0,70 | 0,70 0,80 | |

| 50-80 | Точение черновое | 4,00 | 4,00 | 4,00 | 4,00 | 4,00 | 4,50 | 5,00 | 5,50 | 5,00 |

| Точение чистовое | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 2,00 | 2,00 | 2,50 | 2,00 | |

| Шлифование | 0,40 0,40 | 0,40 0,40 | 0,40 0,40 | 0,40 0,50 | 0,40 0,50 | 0,50 0,50 | 0,50 0,60 | 0,60 0,70 | 0,50 0,60 | |

| 80-120 | Точение черновое | 5,50 | 5,50 | 5,50 | 6,00 | 6,00 | 7,00 | 7,50 | 8,50 | 8,50 |

| Точение чистовое | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,50 | 2,50 | 3,00 | |

| Шлифование | 0,50 0,50 | 0,50 0,50 | 0,50 0,50 | 0,50 0,60 | 0,50 0,60 | 0,50 0,70 | 0,60 0,70 | 0,60 0,80 | 0,80 0,90 | |

| 120-200 | Точение черновое | 6,00 | 6,00 | 6,00 | 7,00 | 7,00 | 7,50 | 8,00 | 9,00 | 9,00 |

| Точение чистовое | 2,00 | 2,00 | 2,00 | 2,50 | 2,50 | 2,50 | 3,00 | 3,00 | 3,50 | |

| Шлифование | 0,50 0,50 | 0,50 0,50 | 0,50 0,50 | 0,60 0,70 | 0,60 0,70 | 0,60 0,80 | 0,60 0,80 | 0,70 0,90 | 0,80 1,00 | |

Примечание. В числителе даны припуски для незакаленных деталей, в знаменателе - для закаленных.

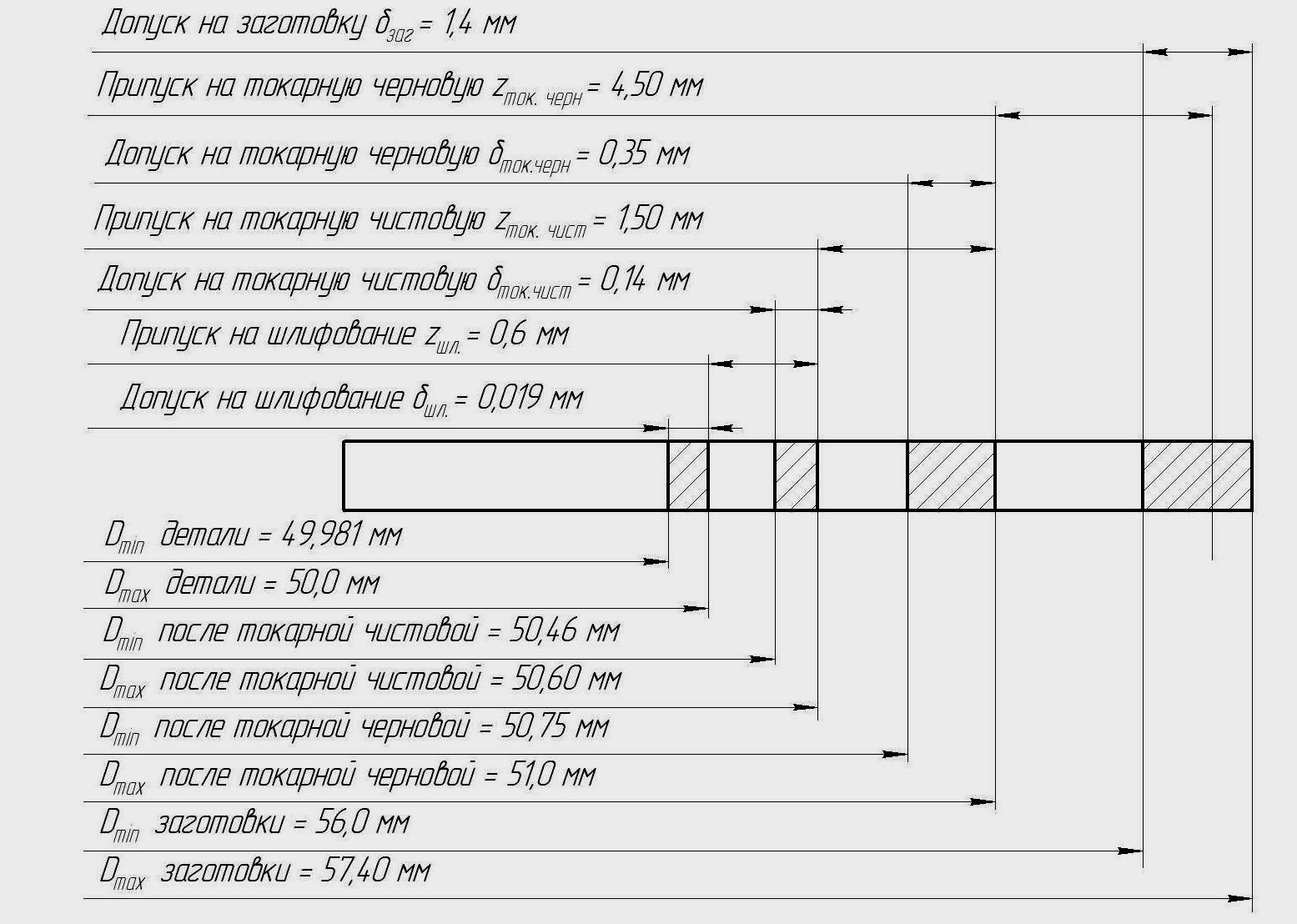

После определения припусков, допусков и промежуточных размеров (расчет проводится по аналогии с аналитическим методом) разрабатывается схема расположения полей допусков, припусков и промежуточных размеров, которая приводится для одной поверхности в пояснительной записке.

На рисунке 3.7 представлен пример схем расположения полей допусков и промежуточных размеров для операций обработки наружной поверхности вала, а на рисунке 3.8 для операций обработки отверстия.

Рисунок 3.7 - Схема расположения полей допусков и промежуточных размеров для операций обработки наружной поверхности вала

Рисунок 3.8 - Схема расположения полей допусков и промежуточных размеров для операций обработки отверстия

3.3.7. Выбор технологического оборудования

При выборе станочного оборудования необходимо учитывать:

- характер производства;

- методы достижения заданной точности при обработке;

- необходимую сменную (или часовую) производительность;

- соответствие станка размерам детали;

- мощность электродвигателя станка;

- габаритные размеры;

- возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизация;

- кинематические данные станка (подачи, частоты вращения шпинделя и т.д.).

В таблице 8 (приложения А) и [11] приведены некоторые типы станков и их технические характеристики.

3.3.8. Выбор станочных приспособлений

Приспособлением называют орудие производства для установки предмета труда (обрабатываемой заготовки) при выполнении технологической операции.

Применение приспособлений обеспечивает:

а) устранение разметки заготовок перед обработкой резанием и их выверки на станке;

б) повышение производительности труда за счет, сокращения вспомогательного времени;

в) повышение точности обработки в результате автоматического придания необходимого положения обрабатываемой заготовке и правильного расположения режущего инструмента;

г) облегчение труда станочников и возможность использовать рабочих более низкой квалификации.

Приспособления, применяемые в процессе изготовления деталей, делят на три основные группы, универсальные, специальные и вспомогательные.

Выбор станочных приспособлений должен быть основан на анализе затрат на реализацию технологического процесса в установленный промежуток времени при заданном числе заготовок.

В условиях среднесерийного и единичного производств следует применять универсальные станочные приспособления. При массовом и крупносерийном производстве необходимо использовать быстродействующие специальные станочные приспособления с пневматическими, гидравлическими и другими приводами зажимных устройств [16].

3.3.9. Выбор и описание режущего инструмента

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Для обработки сталей рекомендуется применять инструмент, режущая часть которого изготовлена из титановольфрамовых твердых сплавов (Т6К10, Т14К8, Т16К6, Т15К6Т, Т30К4), быстрорежущих инструментальных сталей (Р18, Р9, Р9Ф4, Р14Ф4), вольфрамовых твердых сплавов (ВК2, ВКЗМ, ВК4, ВК8) и др. Для обработки чугуна, цветных металлов и неметаллических материалов используют инструмент из вольфрамовых твердых сплавов. Выбор материала для режущего инструмента зависит от формы и размеров инструмента, материала обрабатываемой заготовки, режимов резания и типа производства. В табл. 3.28 приведены марки твердых сплавов, применяемых для изготовления лезвийного режущего инструмента.

Таблица 3.28 - Марки твердых сплавов, применяемые при различных видах обработки

| Виды и характер обработки | Марка твердого сплава при обработке материалов | |||||

| Углеродистые и легированные стали | Коррозионно-стойкие стали | Закаленные стали | Титан и его сплавы | Чугун | Цветные ме-таллы и сплавы | |

| Черновое точение, фрезерование, сверление | Т5К10 ВК8 | Т5К12 ВК8В | - | ВК8 ВК8В | ВК8 ВК4 | ВК4 ВК1 |

| Чистовое точение, фрезерование, сверление, зенкерование, развертывание | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 | Т5К10 ВК4 ВК8 | ВК4 | ВК4 ВК5М ВК6 | ВК3 ВК3М ВК4 |