Файл: Мордовского государственного университета им. Н. П. Огарёва.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 192

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

–расход материала на одну деталь при втором методе получения заготовки, кг; N – годовой объем выпуска деталей, шт.

Технико-экономический расчет себестоимости определяется в зависимости от выбранных методов изготовления заготовки.

Себестоимость заготовки из проката, штамповки и литья определяют по расходу материала, массе стружки на деталь, стоимости материала и его технологическим отходам:

. (3.19)

. (3.19)

где См – цена 1 кг материала заготовки, руб.; Сотх – цена 1 т отходов материала, руб.

Экономический эффект по использованию материала на годовую производственную программу выпуска деталей без учета технологических потерь:

. (3.20)

. (3.20)

где – расход материала на детальпри первом методе получения заготовки, кг;

– расход материала на детальпри первом методе получения заготовки, кг;  – расход материала на деталь при втором методе получения заготовки, кг.

– расход материала на деталь при втором методе получения заготовки, кг.

Экономический эффект выбранного вила изготовления заготовки в денежном выражении на годовую производственную программу выпуска изделий составит:

. (3.21)

. (3.21)

где – стоимость заготовки, полученная при первом методе, руб.,

– стоимость заготовки, полученная при первом методе, руб.,  – стоимость заготовки, полученная при втором методе, руб.

– стоимость заготовки, полученная при втором методе, руб.

Для определения допусков штамповок в зависимости от материала и метода получения находят два параметра – группу стали и степень сложности.

Если углеродистая сталь содержит до 0,45% углерода и до 2%легирующих элементов то группа стали М1, к сталям группы М2 относится легированные стали, кроме указанных в группе М1.

Различают степени сложности штамповок: С1, С2, СЗ, С4. Находим коэффициент С = Gп/Gф, где Gп и Gф – массы соответственно заготовки и простой фигуры, в которую вписывается деталь.

Если 0,63 < C < 1,0 – степень сложности С1;

0,32 < C < 0,63 – C2;

0,16 < С < 0,32 – C3;

С < 0,16 – С4.

В табл. 1 (приложения А) представлена номограмма определения допусков на размер штампованных поковок повышенной точности, а в табл. 2 (приложения А) – нормальной точности изготовления.

Пример. Определение допусков.

1. Поковка массой 1,4 кг, размер 250 мм, группа стали М1, степень сложности С2. Требуется определить по номограмме допуск на размер заготовки. Для этого в графе «Масса поковки» находим соответствующую строку, и смещаясь по ней вправо, в графе «Степень сложности поковки» спускаемся вправо на одну строку по наклонной линии и смещаемся до графы, соответствующей искомому размеру поковки. Определяем, что допуск равен (см. табл. 1 приложение А).

(см. табл. 1 приложение А).

2. Поковка массой 0,35 кг на размер 160 мм, группа стали М1 и степень сложности С1имеет допуск на размер мм.

мм.

3. Поковка массой 2,8 кг на размер 280 мм, группа стали М2 и степень сложности СЗ имеет допуск на размер мм. Допуск на внутренние размеры поковок должны устанавливаться с обратными знаками, например, если для наружной поверхности диаметром 80 мм установлен допуск

мм. Допуск на внутренние размеры поковок должны устанавливаться с обратными знаками, например, если для наружной поверхности диаметром 80 мм установлен допуск  , то для внутреннего диаметра 80 мм допуск будет равен

, то для внутреннего диаметра 80 мм допуск будет равен  .

.

Для отливок из серого чугуна и стальных фасонных отливок допускаемые отклонения размеров представлены в табл. 3.1 (приложения А). Ориентировочные данные о требуемой точности размеров отливок приведены в табл. 3.2 (приложения А), а некоторые технические характеристики способов литья – втабл. 3.3 (приложения А).

Пример. Расчет заготовки из проката и штамповки.

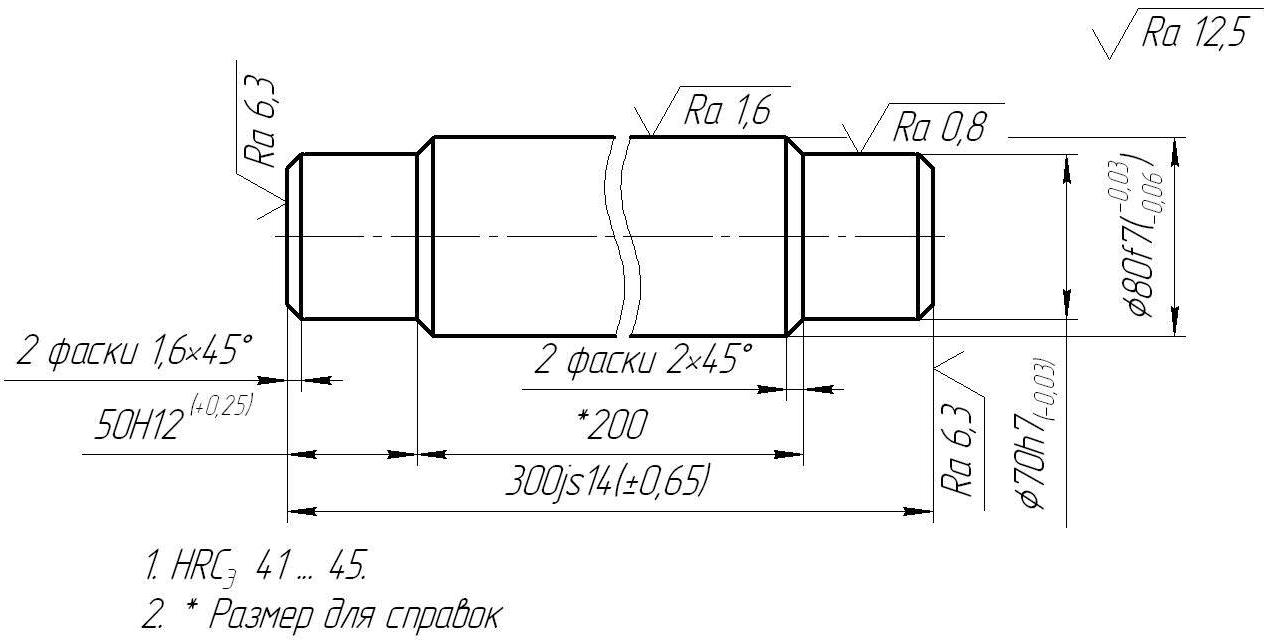

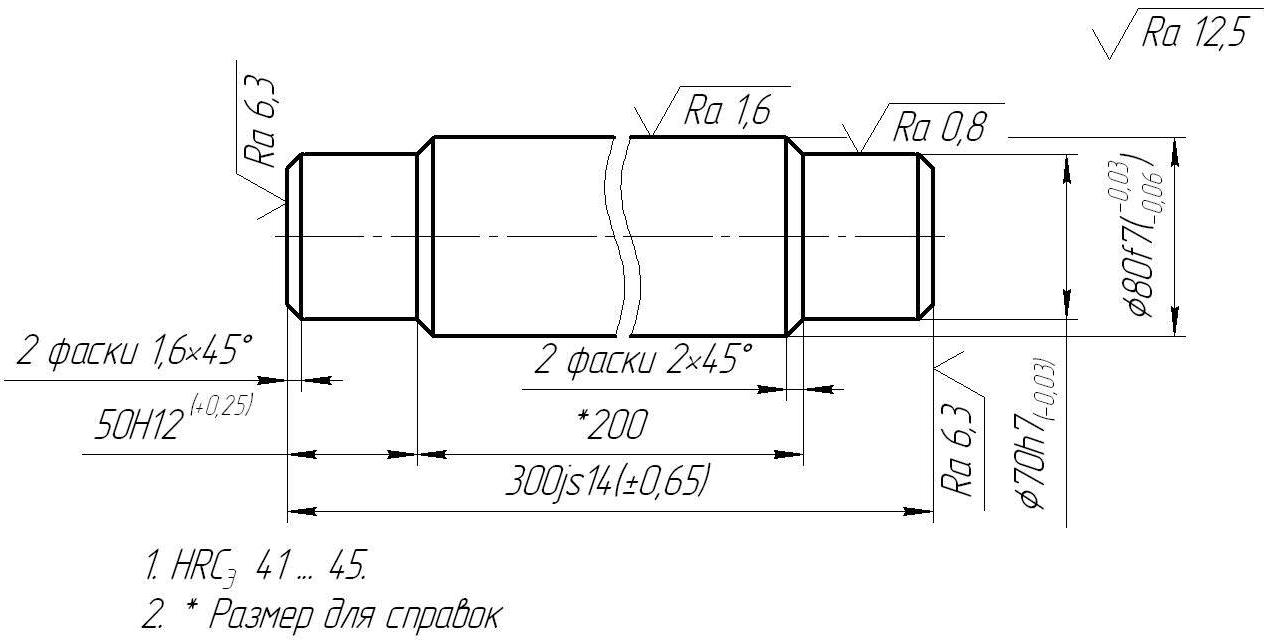

Провести технико-экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки ииз проката. Годовой объем выпуска деталей – 180 000 шт. Рабочий чертеж детали – вал (см. рис. 3.1). Материал детали – сталь 45 ГОСТ 1050-74. Масса детали – 10,8 кг.

Устанавливаем тип производства согласно табл. 3.1. Тип производства – массовый.

Рисунок 3.1 – Рабочий чертеж детали

Вариант 1.Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр детали 80 f7 мм. Устанавливаем предварительный маршрутный технологический процесс обработки выбранной поверхности.

мм. Устанавливаем предварительный маршрутный технологический процесс обработки выбранной поверхности.

Обработку поверхности диаметром 80 мм производят в жестких центрах, на многорезцовом токарном полуавтомате, окончательную обработку поверхности выполняют на круглошлифовальном станке.

Технологический маршрут обработки данной поверхности:

Операция 005. Токарная черновая.

Операция 010. Токарная чистовая.

Операция 015. Термическая.

Операция 020 Шлифовальная черновое.

Припуски на обработку наружных поверхностей (точение и шлифование) определяет по табл. 3.27. При черновом точении припуск на обработку составляет 4,5 мм, а при чистовом – 2,0 мм. Припуск на шлифование – 0,5 мм.

Определяем промежуточные размеры обрабатываемой поверхности согласно маршрутному технологическому процессу:

на токарную операцию 010

Dp.010 = Dн + 2Zш = 80 + 0,5 = 80,5 мм;

на токарную операцию 005

Dp.005 = Dр010 + 2Z010 = 80,5 + 2,0 = 82,5 мм;

расчетный размер заготовки

Dp.з .= Dр005 + 2Z005 = 82,5 + 4,5 = 87,0 мм.

Из табл. 3.2 выбираем ближайший размер горячекатаного проката обычной точности и записываем его обозначение.

.

.

Нормальная длина проката качественной конструкционной стали при диаметре 53 – 110 мм 4 – 7 м. Допустимые отклонения для диаметра 90 мм равны мм (см. табл. 3.2).

мм (см. табл. 3.2).

Припуски на подрезку двух торцовых поверхностей заготовки определяем по табл. 3.5, они равны 2,4 мм.

Таблица 3.5 - Припуски на чистовое подрезание торцов и уступов

Общая длина заготовки составит:

Lз = LД + 2Zподр = 300 + 2,4 = 302,4 мм.

где LД – номинальная длина детали по чертежу, мм.

С учетом точности и качества поверхности заготовки после отрезки сортового проката на ножницах (табл. 3.6) длина заготовки составит 303,0 мм.

Таблица 3.6 - Точность и качество поверхности после отрезки сортового проката

Объем заготовки определяем по плюсовым допускам на диаметр и длину заготовки:

см3.

см3.

где Lз – длина стержня заготовки, см; Dз.п. – диаметр заготовки с плюсовым допуском,см.

Массу заготовки определяем по формуле (3.8).

Gз = ·Vз = 0,00785 · 1948,09 = 15,3 кг.

·Vз = 0,00785 · 1948,09 = 15,3 кг.

Выбираем оптимальную длину проката для изготовления заготовки.

Потери на зажимзаготовки lзажпринимаем 80 мм.

Длину торцового обрезка проката на ножницах определяем из соотношения lо.т = (0,3...0,5)·d,

где d – диаметр сечения заготовки, d = 90 мм, тогда lо.т= 0,3 · 90 = 27 мм.

Число заготовок, исходя изпринятой длины проката, определяется по формуле (3.10). Из проката длиной 4 м:

шт.

шт.

Получаем 12 заготовок из данной длины проката.

Из проката длиной 7 м:

шт.

шт.

Принимаем 22 заготовки из данной длины проката.

Остаток длины (некратность) определяется в зависимости от принятой длины проката:

Из проката длиной 4 м

Технико-экономический расчет себестоимости определяется в зависимости от выбранных методов изготовления заготовки.

Себестоимость заготовки из проката, штамповки и литья определяют по расходу материала, массе стружки на деталь, стоимости материала и его технологическим отходам:

где См – цена 1 кг материала заготовки, руб.; Сотх – цена 1 т отходов материала, руб.

Экономический эффект по использованию материала на годовую производственную программу выпуска деталей без учета технологических потерь:

где

Экономический эффект выбранного вила изготовления заготовки в денежном выражении на годовую производственную программу выпуска изделий составит:

где

Для определения допусков штамповок в зависимости от материала и метода получения находят два параметра – группу стали и степень сложности.

Если углеродистая сталь содержит до 0,45% углерода и до 2%легирующих элементов то группа стали М1, к сталям группы М2 относится легированные стали, кроме указанных в группе М1.

Различают степени сложности штамповок: С1, С2, СЗ, С4. Находим коэффициент С = Gп/Gф, где Gп и Gф – массы соответственно заготовки и простой фигуры, в которую вписывается деталь.

Если 0,63 < C < 1,0 – степень сложности С1;

0,32 < C < 0,63 – C2;

0,16 < С < 0,32 – C3;

С < 0,16 – С4.

В табл. 1 (приложения А) представлена номограмма определения допусков на размер штампованных поковок повышенной точности, а в табл. 2 (приложения А) – нормальной точности изготовления.

Пример. Определение допусков.

1. Поковка массой 1,4 кг, размер 250 мм, группа стали М1, степень сложности С2. Требуется определить по номограмме допуск на размер заготовки. Для этого в графе «Масса поковки» находим соответствующую строку, и смещаясь по ней вправо, в графе «Степень сложности поковки» спускаемся вправо на одну строку по наклонной линии и смещаемся до графы, соответствующей искомому размеру поковки. Определяем, что допуск равен

2. Поковка массой 0,35 кг на размер 160 мм, группа стали М1 и степень сложности С1имеет допуск на размер

3. Поковка массой 2,8 кг на размер 280 мм, группа стали М2 и степень сложности СЗ имеет допуск на размер

Для отливок из серого чугуна и стальных фасонных отливок допускаемые отклонения размеров представлены в табл. 3.1 (приложения А). Ориентировочные данные о требуемой точности размеров отливок приведены в табл. 3.2 (приложения А), а некоторые технические характеристики способов литья – втабл. 3.3 (приложения А).

Пример. Расчет заготовки из проката и штамповки.

Провести технико-экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки ииз проката. Годовой объем выпуска деталей – 180 000 шт. Рабочий чертеж детали – вал (см. рис. 3.1). Материал детали – сталь 45 ГОСТ 1050-74. Масса детали – 10,8 кг.

Устанавливаем тип производства согласно табл. 3.1. Тип производства – массовый.

Рисунок 3.1 – Рабочий чертеж детали

Вариант 1.Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр детали 80 f7

Обработку поверхности диаметром 80 мм производят в жестких центрах, на многорезцовом токарном полуавтомате, окончательную обработку поверхности выполняют на круглошлифовальном станке.

Технологический маршрут обработки данной поверхности:

Операция 005. Токарная черновая.

Операция 010. Токарная чистовая.

Операция 015. Термическая.

Операция 020 Шлифовальная черновое.

Припуски на обработку наружных поверхностей (точение и шлифование) определяет по табл. 3.27. При черновом точении припуск на обработку составляет 4,5 мм, а при чистовом – 2,0 мм. Припуск на шлифование – 0,5 мм.

Определяем промежуточные размеры обрабатываемой поверхности согласно маршрутному технологическому процессу:

на токарную операцию 010

Dp.010 = Dн + 2Zш = 80 + 0,5 = 80,5 мм;

на токарную операцию 005

Dp.005 = Dр010 + 2Z010 = 80,5 + 2,0 = 82,5 мм;

расчетный размер заготовки

Dp.з .= Dр005 + 2Z005 = 82,5 + 4,5 = 87,0 мм.

Из табл. 3.2 выбираем ближайший размер горячекатаного проката обычной точности и записываем его обозначение.

Нормальная длина проката качественной конструкционной стали при диаметре 53 – 110 мм 4 – 7 м. Допустимые отклонения для диаметра 90 мм равны

Припуски на подрезку двух торцовых поверхностей заготовки определяем по табл. 3.5, они равны 2,4 мм.

Таблица 3.5 - Припуски на чистовое подрезание торцов и уступов

| Диаметр заготовки, мм | Общая длина заготовки, мм | |||||

| до 18 | 18 – 50 | 50 – 120 | 120 – 260 | 260 – 500 | Св.500 | |

| До 30 | 0,4 | 0,5 | 0,7 | 0,8 | 1,0 | 1,2 |

| 30 – 50 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| 50 – 120 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,3 |

| 120 – 300 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,5 |

Общая длина заготовки составит:

Lз = LД + 2Zподр = 300 + 2,4 = 302,4 мм.

где LД – номинальная длина детали по чертежу, мм.

С учетом точности и качества поверхности заготовки после отрезки сортового проката на ножницах (табл. 3.6) длина заготовки составит 303,0 мм.

Таблица 3.6 - Точность и качество поверхности после отрезки сортового проката

| Способ отрезки | Квалитет | Rz+h, мкм |

| На ножницах | 17 | 300 |

| Приводными ножовками, дисковыми фрезами на фрезерных станках | 14 | 200 |

| Отрезными резцами на токарных станках | 13 | 200 |

Объем заготовки определяем по плюсовым допускам на диаметр и длину заготовки:

где Lз – длина стержня заготовки, см; Dз.п. – диаметр заготовки с плюсовым допуском,см.

Массу заготовки определяем по формуле (3.8).

Gз =

Выбираем оптимальную длину проката для изготовления заготовки.

Потери на зажимзаготовки lзажпринимаем 80 мм.

Длину торцового обрезка проката на ножницах определяем из соотношения lо.т = (0,3...0,5)·d,

где d – диаметр сечения заготовки, d = 90 мм, тогда lо.т= 0,3 · 90 = 27 мм.

Число заготовок, исходя изпринятой длины проката, определяется по формуле (3.10). Из проката длиной 4 м:

Получаем 12 заготовок из данной длины проката.

Из проката длиной 7 м:

Принимаем 22 заготовки из данной длины проката.

Остаток длины (некратность) определяется в зависимости от принятой длины проката:

Из проката длиной 4 м