Файл: Мордовского государственного университета им. Н. П. Огарёва.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 191

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

мм,

или = (257·100)/4000=6,42%.

= (257·100)/4000=6,42%.

Из проката длиной 7 м

мм,

мм,

или .

.

Из расчетов на не кратность следует, что прокат длиной 7 м для изготовления заготовок более экономичен, чем прокат длиной 4м. Потери материала на зажим при отрезке по отношению к длине проката составят:

.

.

Потери материала на длину торцевого проката о процентном отношении к длине проката составят:

Поп = Пнк + По.т + Пзаж= 3,2 + 0,38 + 1,1 = 4,09%.

Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле (3.17)

Gз.п. = Gз(100 + Пп.о.)/100 = 15,3 (100 + 4,09) / 100 = 15,92 кг

Коэффициент использования материала:

Ки.м. = GД / Gз.п.= 10,8 / 15,92 = 0,68.

Стоимость материала заготовки из проката и лома определяли из табл. 3.7 и табл. 3.8. Тогда себестоимость заготовки из проката:

Сз.п. = См * Gз.п. – (Gз.п. - GД) * (Сотх /1000) =

= 30,39 * 15,92 – (15,92-10,8) * (8600/1000) = 439,8 руб.

Таблица 3.7 - Оптовые цены (руб.) за 1 т на сортовой материал

Примечание. Стоимость указана в ценах 2015 года.

Таблица 3.8 - Оптовые цены (руб) за 1 т лома и отходов сталей и чугунов

Рабочий чертеж заготовки из проката представлен на рис. 3.2.

Рисунок 3.2 – Заготовка из проката

Вариант 2.Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине.

Определяем три параметра штамповки: группу стали, класс точности и степень сложности:

1. так как материал детали – сталь 45 с содержанием углерода 0,45%, то группа стали – М1 (см. стр. 17);

2. при изготовлении деталей типа «ВАЛ» на горизонтально-ковочной машине принимаем класс точности – 1 (см. ГОСТ на поковки [15]);

3. степень сложности зависит от массы заготовки Gп и простой фигуры, в которую вписывается деталь Gф. Необходимо найти коэффициент С = Gп/Gф. В расчетах можно условно принять коэффициент С равным коэффициенту использования материала заготовки из проката, т.е. С = Ки.м. = 0,68.

Если 0,63 < C < 1,0 – степень сложности С1.

Припуски на номинальные размеры детали назначают исходя из массы заготовки из проката, класса точности, группы стали и степени сложности по табл. 4 (приложение А). Для примера ряд припусков выделен жирным шрифтом. Припуск на конкретный размер выбираем исходя из номинального размера и шероховатости обрабатываемой поверхности.

На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм.

мм.

Допуски на размеры штампованной заготовки определяем по табл. 1 (приложения А): Ø ; Ø

; Ø  ;

;  ;

;  ;

;  мм.

мм.

Р азрабатываем эскиз на штампованную заготовку по второму варианту (рис.3.3).

азрабатываем эскиз на штампованную заготовку по второму варианту (рис.3.3).

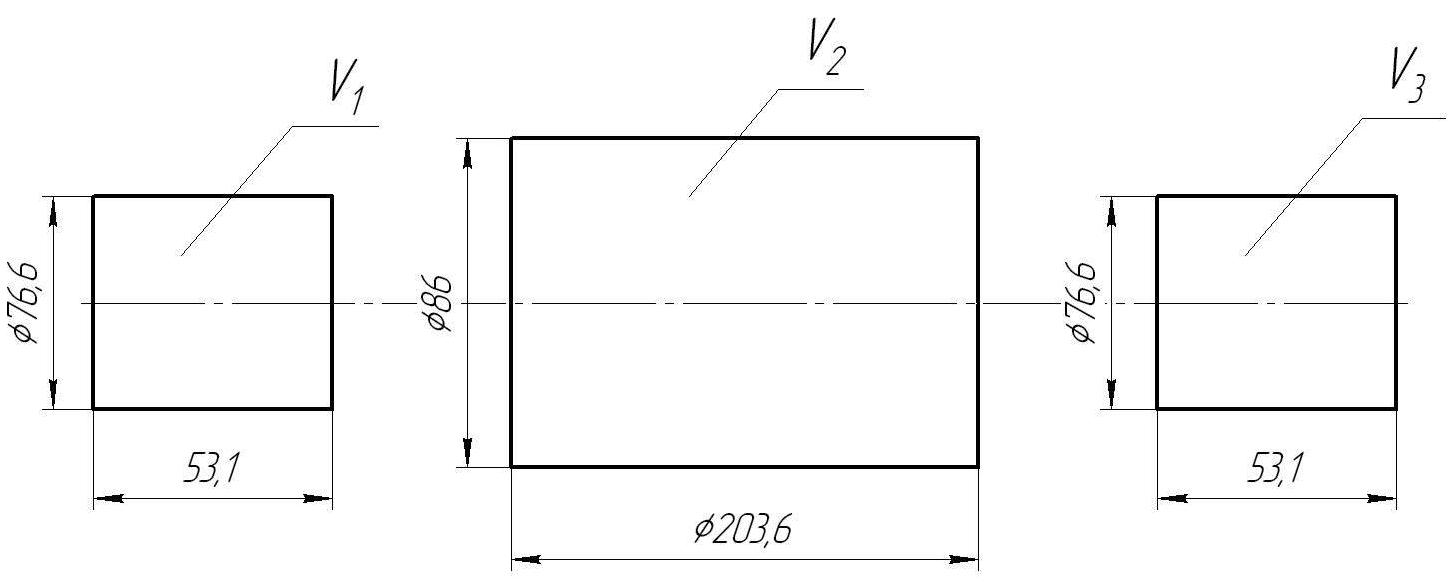

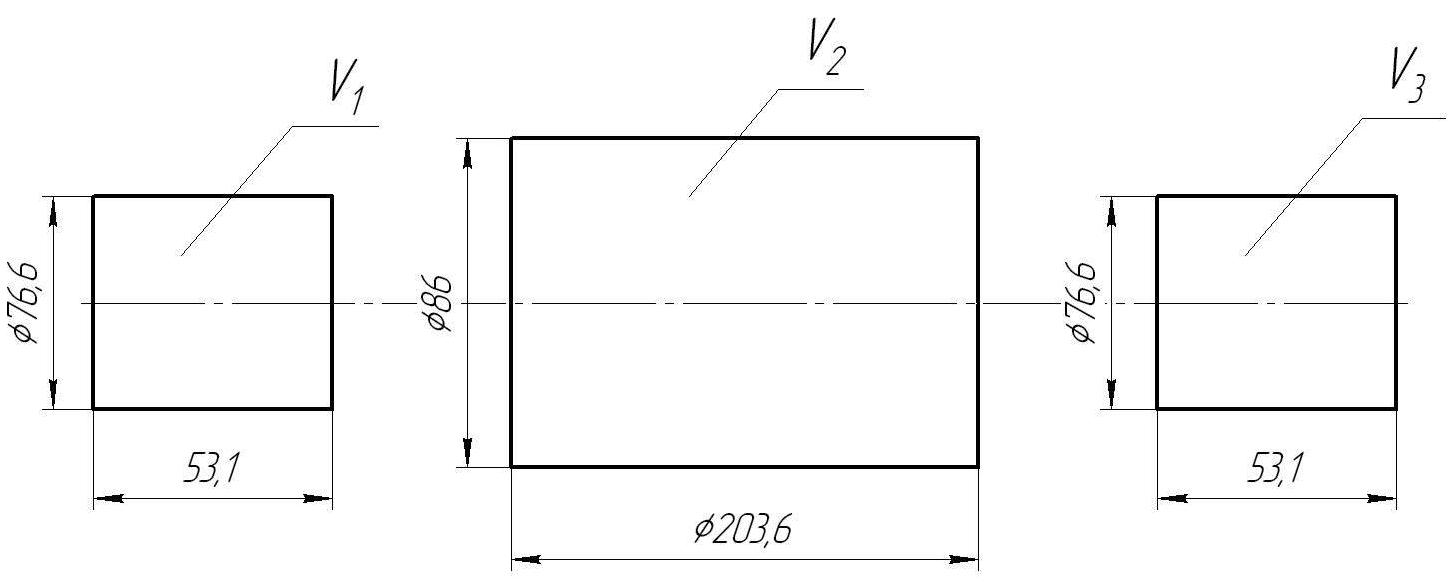

Для определения объема штампованной заготовки рекомендуется условно разбить фигуру заготовки на отдельные простые элементы и проставить на них размеры с учетом плюсовых допусков (рис.3.4).

Рисунок 3.4 – Отдельные простые элементы заготовки

Определим объем отдельных элементов заготовки: V1 = V3; V2.

Общий объем заготовки составит: Vo = V1 + V2 + V3 = 1671,23 см2.

Масса штампованной заготовки:

.

.

Принимая неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными Пш= 10%, определим расход материала на одну деталь:

.

.

Коэффициент использования материала на штампованную заготовку:

Ки.м. = GД / Gз.п.= 10,8 / 14,43 = 0,75

Стоимость штампованной заготовки:

Сз.ш. = См * Gз.п. – (Gз.п. - GД) * (Сотх /1000) =

= 53,18 * 14,43 – (14,43-10,8) * (8600/1000) = 736,16 руб.

где См – оптовая цена горячештампованных заготовок (табл. 3.9).

Таблица 3.9 - Оптовая цена руб. за 1 т. горячештампованных заготовок

Примечание. Стоимость указана в ценах 2015 года.

Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки более экономична по использованию материала, чем заготовка из проката, однако по себестоимости штампованная заготовка дороже. Поэтому для производства принимаем заготовку из горячекатаного круглого проката обычной точности.

Пример. Расчет заготовки отливки.

Провести технико-экономический расчет изготовления заготовки отливки. Годовой объем выпуска деталей – 10 000 шт. Рабочий чертеж детали представлен на рисунке 3.5. Материал детали – СЧ-20. Масса детали – 14,6 кг.

Решение.

1. Тип производства – среднесерийный. Литье ведется в песчано-глинистые сырые формы из высоковлажных (выше 4,5%) и низкопрочных (до 60 кПа или 0,6 кгс/см2) смесей с низким уровнем уплотнения до твердости ниже 70 единиц. При этом способе литья допуски размеров соответствуют IT15-IT19, шероховатость до Rz=80 мкм. [9, стр. 131, табл. 13]

Рисунок 3.5 – Рабочий чертеж детали

2. Определяем припуски на номинальные размеры детали.

Припуски на обработку назначают дифференциально на каждую обрабатываемую поверхность отливки.

Для определения припусков на обработку поверхностей необходимо установить ряд припуска отливки [13, табл. 14]. Для установления рада припусков отливки назначаем степень точностиповерхности отливки [13, табл. 11].

Для технологического процесса литья в песчано-глинистые сырые формы из высоковлажных (выше 4,5%) и низкопрочных (до 60 кПа или 0,6 кгс/см2) смесей с низким уровнем уплотнения до твердости ниже 70 единиц и для нетермообрабатываемых черных сплавов при наибольшем габаритном размере детали 200 мм поверхность отливки соответствует 1-5 степени точности поверхности. 135, табл. 11] Принимаем степень точности поверхности отливки 3.

3 степени точности поверхности соответствуют 6-9 ряды припусков. Принимаем 8 ряд припуска отливки. [13, табл. 14]

Минимальный литейный припуск Z на обработку (на сторону) поверхностей отливки для устранения неровностей и дефектов литой поверхности и уменьшения шероховатости поверхности при отсутствии необходимости в повышении точности размеров, формы и расположения обрабатываемой поверхности [13, п.4.1.1.] т.е. для поверхностей 100, торцевых поверхностей детали для размеров 60 и 100 (точность этих размеров соответствует точности размеров отливки без механической обработки) для 8 ряда припусков отливки составляет Z=1,0 мм [13, табл. 11].

или

Из проката длиной 7 м

или

Из расчетов на не кратность следует, что прокат длиной 7 м для изготовления заготовок более экономичен, чем прокат длиной 4м. Потери материала на зажим при отрезке по отношению к длине проката составят:

Потери материала на длину торцевого проката о процентном отношении к длине проката составят:

Поп = Пнк + По.т + Пзаж= 3,2 + 0,38 + 1,1 = 4,09%.

Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле (3.17)

Gз.п. = Gз(100 + Пп.о.)/100 = 15,3 (100 + 4,09) / 100 = 15,92 кг

Коэффициент использования материала:

Ки.м. = GД / Gз.п.= 10,8 / 15,92 = 0,68.

Стоимость материала заготовки из проката и лома определяли из табл. 3.7 и табл. 3.8. Тогда себестоимость заготовки из проката:

Сз.п. = См * Gз.п. – (Gз.п. - GД) * (Сотх /1000) =

= 30,39 * 15,92 – (15,92-10,8) * (8600/1000) = 439,8 руб.

Таблица 3.7 - Оптовые цены (руб.) за 1 т на сортовой материал

| Марка стали | Сталь с поперечным сечением профиля проката, мм | |||||||||

| 20-21 | 22-24 | 25-30 | 31-40 | 41-50 | 52-70 | 70-100 | 105-140 | 150-200 | 210-250 | |

| Углеродистая качественная сталь (ГОСТ 1050-74) | ||||||||||

| 08 | 20 300 | 20 300 | 20 300 | 22 500 | 22 500 | 22 500 | 22 500 | 24 280 | 24 800 | 25 190 |

| 10 | 24 790 | 26 290 | 26 190 | 28 790 | 29 590 | 29 590 | 30 390 | 30 390 | 35 990 | 35 990 |

| 15 – 20 | 28 990 | 28 400 | 29 900 | 30 300 | 30 775 | 31 550 | 32 000 | 32 900 | 34 560 | 35 800 |

| 25, 30 | 31 490 | 31 490 | 31 490 | 29 590 | 29 590 | 29 590 | 30 390 | 30 390 | 35 990 | 35 990 |

| 35, 40 | 31 490 | 31 490 | 31 490 | 29 590 | 29 590 | 29 590 | 30 390 | 30 390 | 35 990 | 35 990 |

| 45, 50 | 30 190 | 31 490 | 31 490 | 29 590 | 29 590 | 29 590 | 30 390 | 30 390 | 35 990 | 35 990 |

| 55, 60 | 32 000 | 31 800 | 32 000 | 32 400 | 32 400 | 32 400 | 32 600 | 32 600 | 32 600 | 34 000 |

| Легированная безникелевая (ГОСТ 4543-71) | ||||||||||

| 15Г, 20Г, 25Г | 19 900 | 24900 | 30 000 | 29 800 | 29 800 | 29 800 | 31 000 | 32 300 | 32 900 | 34 950 |

| 30Г, 35Г | 20200 | 27 200 | 29 200 | 29 800 | 29 800 | 31 650 | 32 000 | 32 900 | 32 900 | 37 300 |

| 45Г, 50Г | 20 490 | 29 200 | 36 990 | 33 990 | 36 990 | 36 990 | 36 990 | 32 990 | 39 190 | 39 190 |

| Хромистая (ГОСТ 4535-71) | ||||||||||

| 15Х, 20Х | 33 290 | 33 290 | 36 390 | 32 190 | 32 190 | 32 190 | 32 990 | 32 990 | 38 190 | 38 190 |

| 35Х, 40Х | 33 290 | 33 290 | 33 290 | 31 890 | 31 890 | 31 890 | 32 590 | 32 590 | 38 190 | 38 190 |

| Хромокремнемарганцовистая (ГОСТ 4535-71) | ||||||||||

| 30ХГС | 32 990 | 38 190 | 38 190 | 37 690 | 37 690 | 37 690 | 37 390 | 37 690 | 41 190 | 43 490 |

| Хромоникельвольфрамовая (ГОСТ 4535-71) | ||||||||||

| 40Х2Н2ВА | 44 000 | 42 200 | 46 000 | 46 760 | 48 400 | 48 800 | 48 800 | 50 000 | 50 100 | 50 500 |

Примечание. Стоимость указана в ценах 2015 года.

Таблица 3.8 - Оптовые цены (руб) за 1 т лома и отходов сталей и чугунов

| Вид отходов | Заготовительная цена за 1 т., руб |

| Чугунная стружка. | 8400 |

| Лом и отходы конструкционных сталей. | 8600 |

| Лом и отходы конструкционных сталей, легированных молибденом в сочетании с хромом, ванадием, кремнием и другими элементами, кроме никеля и вольфрама. | 9740 |

| Лом и отходы конструкционных сталей, легированных хромом, никелем, молибденом. | 9900 |

Рабочий чертеж заготовки из проката представлен на рис. 3.2.

Рисунок 3.2 – Заготовка из проката

Вариант 2.Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине.

Определяем три параметра штамповки: группу стали, класс точности и степень сложности:

1. так как материал детали – сталь 45 с содержанием углерода 0,45%, то группа стали – М1 (см. стр. 17);

2. при изготовлении деталей типа «ВАЛ» на горизонтально-ковочной машине принимаем класс точности – 1 (см. ГОСТ на поковки [15]);

3. степень сложности зависит от массы заготовки Gп и простой фигуры, в которую вписывается деталь Gф. Необходимо найти коэффициент С = Gп/Gф. В расчетах можно условно принять коэффициент С равным коэффициенту использования материала заготовки из проката, т.е. С = Ки.м. = 0,68.

Если 0,63 < C < 1,0 – степень сложности С1.

Припуски на номинальные размеры детали назначают исходя из массы заготовки из проката, класса точности, группы стали и степени сложности по табл. 4 (приложение А). Для примера ряд припусков выделен жирным шрифтом. Припуск на конкретный размер выбираем исходя из номинального размера и шероховатости обрабатываемой поверхности.

На основании принятых припусков на размеры детали определяем расчетные размеры заготовки:

Допуски на размеры штампованной заготовки определяем по табл. 1 (приложения А): Ø

Р

азрабатываем эскиз на штампованную заготовку по второму варианту (рис.3.3).

азрабатываем эскиз на штампованную заготовку по второму варианту (рис.3.3).

Для определения объема штампованной заготовки рекомендуется условно разбить фигуру заготовки на отдельные простые элементы и проставить на них размеры с учетом плюсовых допусков (рис.3.4).

Рисунок 3.4 – Отдельные простые элементы заготовки

Определим объем отдельных элементов заготовки: V1 = V3; V2.

Общий объем заготовки составит: Vo = V1 + V2 + V3 = 1671,23 см2.

Масса штампованной заготовки:

Принимая неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными Пш= 10%, определим расход материала на одну деталь:

Коэффициент использования материала на штампованную заготовку:

Ки.м. = GД / Gз.п.= 10,8 / 14,43 = 0,75

Стоимость штампованной заготовки:

Сз.ш. = См * Gз.п. – (Gз.п. - GД) * (Сотх /1000) =

= 53,18 * 14,43 – (14,43-10,8) * (8600/1000) = 736,16 руб.

где См – оптовая цена горячештампованных заготовок (табл. 3.9).

Таблица 3.9 - Оптовая цена руб. за 1 т. горячештампованных заготовок

| Масса штамповки, кг | Степень сложности заготовки | |||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |

| Углеродистые стали обыкновенного качества | ||||||||

| | Ст1сп6сп(ГОСТ535-79) | 08-60(ГОСТ1050-74) | ||||||

| До 0,25 | 135 080 | 151 580 | 167 420 | 186 340 | 140 360 | 157 960 | 173 360 | 191 620 |

| 0,25-0,40 | 116 820 | 131 120 | 144 760 | 159 060 | 121 660 | 137 060 | 150 040 | 165 440 |

| 0,40-0,63 | 101 860 | 115 720 | 127 600 | 142 340 | 107 140 | 121 000 | 132 880 | 146 740 |

| 0,63-1,00 | 87 560 | 100 320 | 111 760 | 124 960 | 92 180 | 105 600 | 116 820 | 129 800 |

| 1,00-1,60 | 78 760 | 89 760 | 99 660 | 112 420 | 82 720 | 94 600 | 104 720 | 116 820 |

| 1,60-2,50 | 65 560 | 75 240 | 84 920 | 97 020 | 70 400 | 80 080 | 89 760 | 101 200 |

| 2,50-4,00 | 59 620 | 67 980 | 77 220 | 88 880 | 64 240 | 72 820 | 82 060 | 93 060 |

| 4,00-6,30 | 53 460 | 61 380 | 69 740 | 80 960 | 57 420 | 65 780 | 74 580 | 85 140 |

| 6,30-10,00 | 52 140 | 59 180 | 67 320 | 78 100 | 56 100 | 63 800 | 72 160 | 82 280 |

| 10,00-16,00 | 47 520 | 55 000 | 62 920 | 73 260 | 53 180 | 59 840 | 67 980 | 77 880 |

| 16,00-25,00 | 46 420 | 53 680 | 61 380 | 72 380 | 51 040 | 58 080 | 66 000 | 75 680 |

| 25,00-40,00 | 45 100 | 52 140 | 59 620 | 70 400 | 50 600 | 56 980 | 64 680 | 74 140 |

| 40,00-63,00 | 44 220 | 50 820 | 58 080 | 68 640 | 49280 | 55 880 | 62 920 | 72 160 |

| 63,00-100,00 | 43 340 | 49 280 | 56 320 | 66 660 | 48 180 | 54 120 | 61 380 | 70 400 |

| Легированные стали (ГОСТ4543-71) | ||||||||

| | 18ХГТ,25ХГТ,30ХГТ | 20ХН-5-ХН | ||||||

| До 0,25 | 171 600 | 194 700 | 215 600 | 236 500 | 178 200 | 194 920 | 217 360 | 239 360 |

| 0,25-0,40 | 146 300 | 166 320 | 179 300 | 205 920 | 154 660 | 169 840 | 189 200 | 207 900 |

| 0,40-1,00 | 111 100 | 128 040 | 146 300 | 163 460 | 119 900 | 135 520 | 149 380 | 165 660 |

| 1,00-2,50 | 89 100 | 99 440 | 114 400 | 129 800 | 97 680 | 109 120 | 120 780 | 135 960 |

| 2,50-6,30 | 71 500 | 80 520 | 94 600 | 107 360 | 79 860 | 89 100 | 99 660 | 113 960 |

| 6,30-10,00 | 69 080 | 78 100 | 91 300 | 103 620 | 77 660 | 86 460 | 96 580 | 110 440 |

| 10,00-25,00 | 63 360 | 72 160 | 83 160 | 94 820 | 71 720 | 80 960 | 89 100 | 101 640 |

| 25-100 | 66 440 | 73 920 | 82 940 | 94 600 | 66 440 | 73 920 | 82940 | 94 600 |

| 100-250 | 56 320 | 63 360 | 73 040 | 83 600 | 63 800 | 70 620 | 79 200 | 90 200 |

Примечание. Стоимость указана в ценах 2015 года.

Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки более экономична по использованию материала, чем заготовка из проката, однако по себестоимости штампованная заготовка дороже. Поэтому для производства принимаем заготовку из горячекатаного круглого проката обычной точности.

Пример. Расчет заготовки отливки.

Провести технико-экономический расчет изготовления заготовки отливки. Годовой объем выпуска деталей – 10 000 шт. Рабочий чертеж детали представлен на рисунке 3.5. Материал детали – СЧ-20. Масса детали – 14,6 кг.

Решение.

1. Тип производства – среднесерийный. Литье ведется в песчано-глинистые сырые формы из высоковлажных (выше 4,5%) и низкопрочных (до 60 кПа или 0,6 кгс/см2) смесей с низким уровнем уплотнения до твердости ниже 70 единиц. При этом способе литья допуски размеров соответствуют IT15-IT19, шероховатость до Rz=80 мкм. [9, стр. 131, табл. 13]

Рисунок 3.5 – Рабочий чертеж детали

2. Определяем припуски на номинальные размеры детали.

Припуски на обработку назначают дифференциально на каждую обрабатываемую поверхность отливки.

Для определения припусков на обработку поверхностей необходимо установить ряд припуска отливки [13, табл. 14]. Для установления рада припусков отливки назначаем степень точностиповерхности отливки [13, табл. 11].

Для технологического процесса литья в песчано-глинистые сырые формы из высоковлажных (выше 4,5%) и низкопрочных (до 60 кПа или 0,6 кгс/см2) смесей с низким уровнем уплотнения до твердости ниже 70 единиц и для нетермообрабатываемых черных сплавов при наибольшем габаритном размере детали 200 мм поверхность отливки соответствует 1-5 степени точности поверхности. 135, табл. 11] Принимаем степень точности поверхности отливки 3.

3 степени точности поверхности соответствуют 6-9 ряды припусков. Принимаем 8 ряд припуска отливки. [13, табл. 14]

Минимальный литейный припуск Z на обработку (на сторону) поверхностей отливки для устранения неровностей и дефектов литой поверхности и уменьшения шероховатости поверхности при отсутствии необходимости в повышении точности размеров, формы и расположения обрабатываемой поверхности [13, п.4.1.1.] т.е. для поверхностей 100, торцевых поверхностей детали для размеров 60 и 100 (точность этих размеров соответствует точности размеров отливки без механической обработки) для 8 ряда припусков отливки составляет Z=1,0 мм [13, табл. 11].