ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 547

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

e →0, но полного совпадения центров О1 и О2 быть не может, так как нарушится клиновая форма зазора, как одно из обязательных условий создания гидродинамического давления p.

Толщина h масляного слоя является функцией характеристики режима трения λ=μω/p, где ω = πn/30 – угловая скорость цапфы, с-1; p = Fr /(dl) – условная нагрузка на подшипник, Па; μ– динамическая вязкость масла, Па∙с.

Итак, условия образования режима жидкостного трения:

1. Наличие сужающегося клинового зазора (посадка с зазором).

2. Скорость ω вращения должна быть больше критической ωкр.

3. Масло определенной вязкости μ должно непрерывно заполнять подшипник.

Подшипники скольжения, в которых несущий масляный слой создается вращением вала со скоростьюω> ωкр, называют гидродинамическими. Их недостатками являются повышенный износ в режиме полужидкостного трения в периоды пуска и торможения (ω<ωкр, pгд<p) и наличие эксцентриситета е, вызывающего погрешность центрирования вала в опоре. В гидростатических подшипниках (рис. 14.2, в) режим жидкостного трения создается за счет подвода масла под цапфу вала от насоса с давлениемpгс> p в периоды до начала пуска и торможения. Вал разгоняется или останавливается на масляной подушке. Давлениеpгс регулируется системой автоматики. Жидкостной режим не зависит от скорости ω.

Расчет подшипников жидкостного трения выполняют на основе уравнений гидродинамики вязкой жидкости, связывающих давление, скорость и сопротивление смазочного материала вязкому сдвигу.

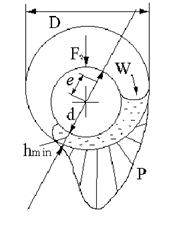

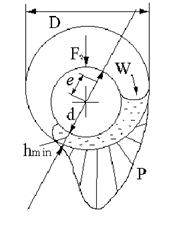

Рассмотрим схему подшипника жидкостного трения. Вращающийся вал под действием внешней нагрузки Fr занимает в подшипнике эксцентричное положение, е - эксцентриситет. Масло увлекается в клиновидный зазор между валом и вкладышем и создает гидродинамическое давление, равнодействующая которого уравновешивает внешнюю нагрузку (рис. 14.3).

Рис.14.3

Условие безопасности работы

hmin > Rz1+Rz2, (6)

где Rz1и Rz2 – высоты микронеровностей цапфы и вкладыша.

Подшипники качения

Подшипники качения, как и подшипники скольжения, предназначены для поддержания вращающихся осей и валов.

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения.

Электродвигатели, подъемно-транспортные и сельскохозяйственные машины, летательные аппараты,

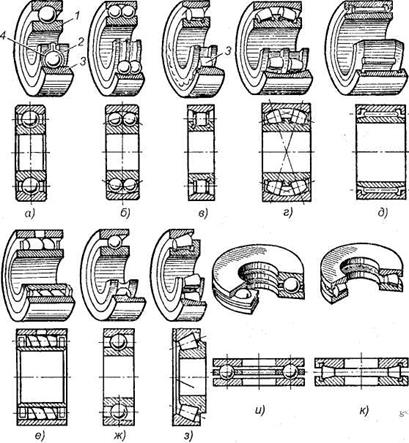

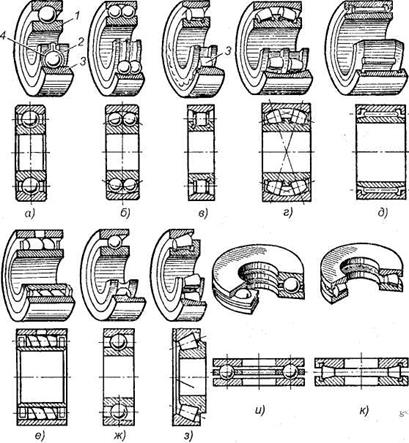

Подшипники качения состоят из двух колец — внутреннего 1 и наружного 3, имеющих дорожки качения, тел качения 2 (шариков, роликов или иголок) и сепаратора 4, разделяющего тела качения(рис. 16, а).

Основными элементами подшипников качения являются тела качения — шарики или ролики, установленные между кольцами и удерживаемые сепаратором на определенном расстоянии друг от друга.

Размеры подшипника - внутренний d и наружный D диаметры, ширина B (высота H) и радиусы r фасок колец - установлены ГОСТ 3478-79. Подшипники качения в диапазоне внутренних диаметров 3…10 мм стандартизованы через 1 мм, до 20 мм – через 2…3 мм, до 110 мм – через 5 мм.

Классификация подшипников качения.

Выпускаемые в СНГ подшипники качения классифицируют по направлению воспринимаемой нагрузки, в соответствии с ГОСТ3395-75 — радиальные, радиально-упорные, упорно-радиальные и упорные.

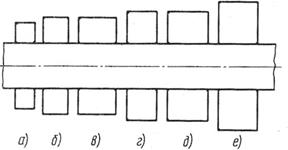

Рис. 16. Подшипники качения: а, б, в, г, д, е — радиальные подшипники; ж, з — радиально-упорные подшипники;

и, к — упорные подшипники; 1 — внутреннее кольцо; 2 — тело качения; 3 — наружное кольцо; 4— сепаратор

Радиальные подшипники (см. рис. 16, а-е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники (см. рис. 16, и, к) воспринимают только осевую нагрузку.

Радиально-упорные (см. рис. 16, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

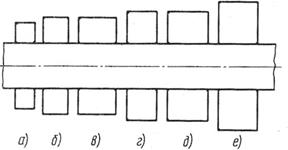

В зависимости от соотношения радиальных габаритных размеров (рис.16.1) наружного и внутреннего диаметров подшипники делят на серии (7 серии, при d – const, D – var): сверхлегкую, особо легкую, легкую, среднюю, тяжелую, легкую широкую, среднюю широкую. Основное распространение имеют легкие и средние узкие серии.

Рис. 16.1. Размерные серии подшипников качения: а- особо легкая; б –легкая;

в – легкая широкая; г- средняя; д – средняя широкая; е -тяжелая

по ширине (5 серии, при d и D – const, B(T) – var): особоузкие, узкие, нормальные, широкие и особо широкие.

В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются.

Достоинства подшипников качения:

- низкое трение, низкий нагрев;

- значительно (5…10 раз) меньшие пусковые моменты;

- высокий КПД (до 0,995);

- экономия смазки;

- высокий уровень стандартизации;

- небольшие габариты в осевом направлении;

- невысокая стоимость вследствие массового производства;

- высокая степень взаимозаменяемости;

- экономия дорогих антифрикционных материалов и цветных металлов.

Недостатки подшипников качения:

- высокие контактные напряжения, и поэтому ограниченный срок службы;

- малая надежность в высокоскоростных приводах;

- большая чувствительность к ударным нагрузкам вследствие большой жесткости конструкции;

- повышенный шум при больших оборотах;

- ограничение срока службы, особенно при больших скоростях и нагрузках. Это вызвано возникновением высоких контактных напряжений, вызывающих усталостное выкрашивание колец и тел качения;

- высокая жесткость, то есть неспособность воспринимать ударные нагрузки;

Подшипники качения не могут служить бесконечно долго, даже если они достаточно хорошо предохранены от износа и коррозии.

На основе больших экспериментальных данных установлена зависимость между эквивалентной динамической нагрузкой Рэ для подшипника и его динамической грузоподъемностью С

где L – долговечность подшипника в миллионах оборотов; n=3 – для шарикоподшипников; n=10/3 – для роликоподшипников.

Эквивалентной динамической нагрузкой Pэ для радиальных и радиально-упорных подшипников качения называется такая постоянная радиальная нагрузка, которая при действии на подшипник с вращающимся внутренним кольцом и неподвижным наружным обеспечивает ту же долговечность, которую данный подшипник имеет при действительных условиях нагружения и вращения.

Динамическойгрузоподъемностью С радиального и радиально-упорного подшипника качения называется такая постоянная радиальная нагрузка, которую группа идентичных подшипников при неподвижном наружном кольце сможет выдержать в течение расчетного срока службы, исчисляемого в 1 миллион оборотов внутреннего кольца. При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по каталогу.

Условие для выбора подшипников качения:

Cr≤[Cr], (7)

где Cr — требуемая динамическая грузоподъемность, Н; [Cr] — табличное (каталожное паспортное) значение динамической грузоподъемности подшипника выбранного типоразмера, Н.

Требуемое значение динамической грузоподъемности определяют по формулам:

где Pэ — приведенная (эквивалентная) нагрузка (должна быть подставлена в тех же единицах, что и параметр Q; L — требуемая долговечность вращающегося подшипника, млн. об., (принимается 0,5-30 000 млн. об.); Lh — то же, ч; α — коэффициент, зависящий от характера кривой усталости (для шариковых подшипников α= 3,0; для роликовых α= 10/3); п — частота вращения кольца, об/мин; а1 — коэффициент надежности, a1≈1 (безотказная работа); а23— коэффициент качества, обычно a23=0,7÷0,8 (шариковые), a23=0,6÷0,7 (роликовые конические).

Приведенную (эквивалентную) динамическую нагрузку Pэвычисляют по формуле

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки;

V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V=1, наружного кольца V= 1,2); Fr, Fa— радиальная и осевая нагрузки, Н; Кб— коэффициент безопасности, учитывающий динамичность нагрузки (см.таблицу 5); КT — температурный коэффициент, вводимый только при повышенной рабочей температуре t > 100 °С для подшипников, изготовленных из обычных подшипниковых сталей (приt до 100 °С, KT = 1; приt до 120 °С, KT = 1,05; приt до 150 °С, KT = 1,1; приt до 200 °С, KT = 1,25, см.таблицу 6).

- Каков круг задач, решаемых конструктором при создании узлов трения?

- Из каких соображений выбирается тип подшипника?

- Назовите три общих правила выбора материалов подшипников скольжения.

- Укажите основные способы снижения нагруженности подшипников.

- Перечислите основные требования к расчету подшипников скольжения.

- Какие различают типы подшипников скольжения по конструкции?

- Каковы достоинства и недостатки подшипников скольжения и в каких областях машиностроения их применяют?

- В чем состоят преимущества и недостатки подшипников скольжения и качения по сравнению друг с другом?

- Каковы основные типы подшипников скольжения, материалы их вкладышей?

- Какова роль смазки в подшипниках скольжения?

- В чем состоит принцип работы гидродинамического подшипника скольжения?

- У каких подшипников (качения или скольжения) и когда сопротивление вращению меньше? Дайте подробное обоснование.

- Какие различают типы подшипников скольжения по конструкции?

- Каковы достоинства и недостатки подшипников скольжения, и в каких областях машиностроения их применяют?

- Как устроены подшипники скольжения, каково назначение вкладышей? Когда применяют самоустанавливающиеся вкладыши?

- Какие различают режимы смазки в подшипниках скольжения? Какая смазка обеспечивает безизносную работу подшипника?

- Как обеспечивают режим жидкостной смазки в гидродинамических и гидростатических подшипниках скольжения?

- Какие материалы применяют для изготовления вкладышей? Какие требования предъявляют к этим материалам?

- Какие смазочные материалы, и в каких случаях применяют в подшипниках скольжения? Как их подводят к узлам трения?

Толщина h масляного слоя является функцией характеристики режима трения λ=μω/p, где ω = πn/30 – угловая скорость цапфы, с-1; p = Fr /(dl) – условная нагрузка на подшипник, Па; μ– динамическая вязкость масла, Па∙с.

Итак, условия образования режима жидкостного трения:

1. Наличие сужающегося клинового зазора (посадка с зазором).

2. Скорость ω вращения должна быть больше критической ωкр.

3. Масло определенной вязкости μ должно непрерывно заполнять подшипник.

Подшипники скольжения, в которых несущий масляный слой создается вращением вала со скоростьюω> ωкр, называют гидродинамическими. Их недостатками являются повышенный износ в режиме полужидкостного трения в периоды пуска и торможения (ω<ωкр, pгд<p) и наличие эксцентриситета е, вызывающего погрешность центрирования вала в опоре. В гидростатических подшипниках (рис. 14.2, в) режим жидкостного трения создается за счет подвода масла под цапфу вала от насоса с давлениемpгс> p в периоды до начала пуска и торможения. Вал разгоняется или останавливается на масляной подушке. Давлениеpгс регулируется системой автоматики. Жидкостной режим не зависит от скорости ω.

Расчет подшипников жидкостного трения выполняют на основе уравнений гидродинамики вязкой жидкости, связывающих давление, скорость и сопротивление смазочного материала вязкому сдвигу.

Рассмотрим схему подшипника жидкостного трения. Вращающийся вал под действием внешней нагрузки Fr занимает в подшипнике эксцентричное положение, е - эксцентриситет. Масло увлекается в клиновидный зазор между валом и вкладышем и создает гидродинамическое давление, равнодействующая которого уравновешивает внешнюю нагрузку (рис. 14.3).

Рис.14.3

Условие безопасности работы

hmin > Rz1+Rz2, (6)

где Rz1и Rz2 – высоты микронеровностей цапфы и вкладыша.

Подшипники качения

Подшипники качения, как и подшипники скольжения, предназначены для поддержания вращающихся осей и валов.

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения.

Электродвигатели, подъемно-транспортные и сельскохозяйственные машины, летательные аппараты,

Подшипники качения состоят из двух колец — внутреннего 1 и наружного 3, имеющих дорожки качения, тел качения 2 (шариков, роликов или иголок) и сепаратора 4, разделяющего тела качения(рис. 16, а).

Основными элементами подшипников качения являются тела качения — шарики или ролики, установленные между кольцами и удерживаемые сепаратором на определенном расстоянии друг от друга.

Размеры подшипника - внутренний d и наружный D диаметры, ширина B (высота H) и радиусы r фасок колец - установлены ГОСТ 3478-79. Подшипники качения в диапазоне внутренних диаметров 3…10 мм стандартизованы через 1 мм, до 20 мм – через 2…3 мм, до 110 мм – через 5 мм.

Классификация подшипников качения.

Выпускаемые в СНГ подшипники качения классифицируют по направлению воспринимаемой нагрузки, в соответствии с ГОСТ3395-75 — радиальные, радиально-упорные, упорно-радиальные и упорные.

Рис. 16. Подшипники качения: а, б, в, г, д, е — радиальные подшипники; ж, з — радиально-упорные подшипники;

и, к — упорные подшипники; 1 — внутреннее кольцо; 2 — тело качения; 3 — наружное кольцо; 4— сепаратор

Радиальные подшипники (см. рис. 16, а-е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники (см. рис. 16, и, к) воспринимают только осевую нагрузку.

Радиально-упорные (см. рис. 16, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

В зависимости от соотношения радиальных габаритных размеров (рис.16.1) наружного и внутреннего диаметров подшипники делят на серии (7 серии, при d – const, D – var): сверхлегкую, особо легкую, легкую, среднюю, тяжелую, легкую широкую, среднюю широкую. Основное распространение имеют легкие и средние узкие серии.

Рис. 16.1. Размерные серии подшипников качения: а- особо легкая; б –легкая;

в – легкая широкая; г- средняя; д – средняя широкая; е -тяжелая

по ширине (5 серии, при d и D – const, B(T) – var): особоузкие, узкие, нормальные, широкие и особо широкие.

В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются.

Достоинства подшипников качения:

- низкое трение, низкий нагрев;

- значительно (5…10 раз) меньшие пусковые моменты;

- высокий КПД (до 0,995);

- экономия смазки;

- высокий уровень стандартизации;

- небольшие габариты в осевом направлении;

- невысокая стоимость вследствие массового производства;

- высокая степень взаимозаменяемости;

- экономия дорогих антифрикционных материалов и цветных металлов.

Недостатки подшипников качения:

- высокие контактные напряжения, и поэтому ограниченный срок службы;

- малая надежность в высокоскоростных приводах;

- большая чувствительность к ударным нагрузкам вследствие большой жесткости конструкции;

- повышенный шум при больших оборотах;

- ограничение срока службы, особенно при больших скоростях и нагрузках. Это вызвано возникновением высоких контактных напряжений, вызывающих усталостное выкрашивание колец и тел качения;

- высокая жесткость, то есть неспособность воспринимать ударные нагрузки;

Расчет по динамической грузоподъемности подшипников качения

Подшипники качения не могут служить бесконечно долго, даже если они достаточно хорошо предохранены от износа и коррозии.

На основе больших экспериментальных данных установлена зависимость между эквивалентной динамической нагрузкой Рэ для подшипника и его динамической грузоподъемностью С

где L – долговечность подшипника в миллионах оборотов; n=3 – для шарикоподшипников; n=10/3 – для роликоподшипников.

Эквивалентной динамической нагрузкой Pэ для радиальных и радиально-упорных подшипников качения называется такая постоянная радиальная нагрузка, которая при действии на подшипник с вращающимся внутренним кольцом и неподвижным наружным обеспечивает ту же долговечность, которую данный подшипник имеет при действительных условиях нагружения и вращения.

Динамическойгрузоподъемностью С радиального и радиально-упорного подшипника качения называется такая постоянная радиальная нагрузка, которую группа идентичных подшипников при неподвижном наружном кольце сможет выдержать в течение расчетного срока службы, исчисляемого в 1 миллион оборотов внутреннего кольца. При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по каталогу.

Условие для выбора подшипников качения:

Cr≤[Cr], (7)

где Cr — требуемая динамическая грузоподъемность, Н; [Cr] — табличное (каталожное паспортное) значение динамической грузоподъемности подшипника выбранного типоразмера, Н.

Требуемое значение динамической грузоподъемности определяют по формулам:

где Pэ — приведенная (эквивалентная) нагрузка (должна быть подставлена в тех же единицах, что и параметр Q; L — требуемая долговечность вращающегося подшипника, млн. об., (принимается 0,5-30 000 млн. об.); Lh — то же, ч; α — коэффициент, зависящий от характера кривой усталости (для шариковых подшипников α= 3,0; для роликовых α= 10/3); п — частота вращения кольца, об/мин; а1 — коэффициент надежности, a1≈1 (безотказная работа); а23— коэффициент качества, обычно a23=0,7÷0,8 (шариковые), a23=0,6÷0,7 (роликовые конические).

Приведенную (эквивалентную) динамическую нагрузку Pэвычисляют по формуле

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки;

V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V=1, наружного кольца V= 1,2); Fr, Fa— радиальная и осевая нагрузки, Н; Кб— коэффициент безопасности, учитывающий динамичность нагрузки (см.таблицу 5); КT — температурный коэффициент, вводимый только при повышенной рабочей температуре t > 100 °С для подшипников, изготовленных из обычных подшипниковых сталей (приt до 100 °С, KT = 1; приt до 120 °С, KT = 1,05; приt до 150 °С, KT = 1,1; приt до 200 °С, KT = 1,25, см.таблицу 6).

Вопросы для самопроверки

- Каков круг задач, решаемых конструктором при создании узлов трения?

- Из каких соображений выбирается тип подшипника?

- Назовите три общих правила выбора материалов подшипников скольжения.

- Укажите основные способы снижения нагруженности подшипников.

- Перечислите основные требования к расчету подшипников скольжения.

- Какие различают типы подшипников скольжения по конструкции?

- Каковы достоинства и недостатки подшипников скольжения и в каких областях машиностроения их применяют?

- В чем состоят преимущества и недостатки подшипников скольжения и качения по сравнению друг с другом?

- Каковы основные типы подшипников скольжения, материалы их вкладышей?

- Какова роль смазки в подшипниках скольжения?

- В чем состоит принцип работы гидродинамического подшипника скольжения?

- У каких подшипников (качения или скольжения) и когда сопротивление вращению меньше? Дайте подробное обоснование.

- Какие различают типы подшипников скольжения по конструкции?

- Каковы достоинства и недостатки подшипников скольжения, и в каких областях машиностроения их применяют?

- Как устроены подшипники скольжения, каково назначение вкладышей? Когда применяют самоустанавливающиеся вкладыши?

- Какие различают режимы смазки в подшипниках скольжения? Какая смазка обеспечивает безизносную работу подшипника?

- Как обеспечивают режим жидкостной смазки в гидродинамических и гидростатических подшипниках скольжения?

- Какие материалы применяют для изготовления вкладышей? Какие требования предъявляют к этим материалам?

- Какие смазочные материалы, и в каких случаях применяют в подшипниках скольжения? Как их подводят к узлам трения?