ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 538

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- большое изнашивание вкладышей и цапф валов из-за трения (не относится к подшипникам, работающим в режиме жидкостного трения, КПД которых > 0,99);

- необходимость применения дорогостоящих цветных сплавов (бронза, баббит) для вкладышей;

- необходимость постоянного ухода и большой расход дорогих смазочных материалов, необходимость его очистки и охлаждения;

- значительные потери на трение в период пуска и при несовершенной смазке;

- большой пусковой момент;

- высокая стоимость и малая технологичность;

- значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала);

- не обеспечена взаимозаменяемость подшипников при ремонте, так как большинство типов подшипников не стандартизовано.

Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не организовано.

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

Область применения подшипников скольжения

- Для валов с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, молоты и др.).

- Для коленчатых валов, когда по условиям сборки необходимы разъемные подшипники.

- Для валов больших диаметров (диаметром более 1 м), для которых отсутствуют подшипники качения.

- Для высокоскоростных валов, когда подшипники качения непригодны вследствие малого ресурса (центрифуги и др.).

- При очень высоких требованиях к точности и равномерности вращения (шпиндели станков и др.).

- В дешевых тихоходных машинах, бытовой технике.

- При работе в воде и агрессивных средах, в которых подшипники качения непригодны;

- Опоры близко расположенных валов.

Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно.

Условный расчет подшипников скольжения и подпятников

Подшипники скольжения чаще всего выходят из строя вследствие абразивного изнашивания или заедания.

В машинах, где подшипники воспринимают большие ударные и вибрационные нагрузки, возможно усталостное разрушение рабочего слоя вкладышей.

Условный расчет подшипников скольжения проводят для подшипников, работающих в условиях граничного трения (режим полужидкостной смазки), когда трущиеся поверхности гарантированно не разделены слоем смазочного материала, а на рабочей поверхности вкладыша имеется лишь тонкая масляная пленка, которая может разрушиться. Этот расчет проводят для обеспечения износостойкости и отсутствия заедания. К таким подшипникам относятся подшипники грубых тихоходных механизмов, машин с частыми пусками и остановками, неустановившимся режимом нагрузки, плохими условиями подвода смазки и т. д.

Для подшипников жидкостного трения производят специальный расчет, основанный на гидродинамической теории смазывания.

Интенсивность изнашивания зависит от давления между цапфой и вкладышем, материалов, из которых они изготовлены, стойкости масляной пленки и долговечности сохранения смазывающих свойств масла.

Подшипники, работающие в условиях граничного трения, рассчитывают по условной методике. Во-первых, ограничивают среднее давлениерс между цапфой и вкладышем, что обеспечивает ограничение износа и невыдавливание смазки между рабочими поверхностями вкладыша подшипника и цапфы. Во-вторых, по произведению рсv (v – окружная скорость вращенияцапфы) пару «цапфа – вкладыш» рассчитывают на нагрев с тем, чтобы обеспечить нормальный тепловой режим работы подшипника. Произведение рс∙v характеризует удельную мощность трения, поэтому при превышении допускаемого значения [рсv] температура локально повышается настолько, что происходит разрыв масляного слоя, и, как следствие, схватывание поверхностей цапфы и вкладыша.

Одна из основных условностей расчета состоит в том, что давление считают равномерно распределенным по поверхности контакта цапфы и вкладыша, как показано на рис.12.1. Установить истинный закон распределения давлений практически невозможно, так как он зависит от большого числа факторов, в частности, от жесткости цапфы и вкладыша, погрешностей монтажа, режима эксплуатации и т. д.

Рис.12.1

Расчет по среднему давлению рсгарантирует невыдавливаемость смазочного материала и представляет собой расчет на износостойкость, а расчет по pсv обеспечивает нормальный тепловой режим и отсутствие заеданий.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения:

pc≤[pc], (1)

pcv≤[pcv],

где рс— действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная скорость цапфы; [рс]— допускаемое давление и [pcv]— допускаемое значение критерия (можно выбирать по табл. 1.1).

Если при расчете условия не выполняются, то необходимо изменить материал или ширину вкладыша и повторить расчет.

Условный расчет для подшипников, работающих в условиях граничного трения, является основным, его выполняют в большинстве случаев как проверочный, а для подшипников жидкостного трения — как ориентировочный.

Таблица 1.1.Допускаемые значения давления [рс] и критерия [pcv]

для подшипников скольжения и подпятников

| Материал цапфы и вкладыша | [pc], МПа | [pcv] |

| Сталь по чугуну | 2-4 | 1-3 |

| Сталь по бронзе БрОбЦбСЗ | 4-6 | 4-6 |

| Сталь закаленная по бронзе БрА9Ж4 | 15-20 | 18-12 |

| Сталь по антифрикционному чугуну АЧК-1, АЧК-2 при v = 0,2 м/с | 9 | 1,8 |

| То же, при и = 2 м/с | 0,05 | 0,1 |

| Сталь по антифрикционному чугуну АЧК-1, АЧК-2 при v = 1 м/с | 12 | 12 |

| То же, при v = 5 м/с | 0,5 | 2,5 |

| Сталь закаленная по баббиту | 6-10 | 12-25 |

Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

Без смазки между цапфой вала 1 (рис. 13, а) и вкладышем 2 имеет место металлический контакт, что при вращении вызывает большое повышение температуры и абразивный износ. Перегрев подшипника является основной причиной его разрушения, что связано с заеданием цапфы и выплавлением вкладыша. Для уменьшения трения и износа подшипники смазывают.

Виды трения скольжения:

Чистое трение. Может иметь место при полном отсутствии на трущихся поверхностях каких-либо примесей даже в виде адсорбированных молекул жидкостей или газов. Оно возможно только в вакууме после специальной подготовки поверхностей.

Сухое трение. Оно проявляется в том случае, если поверхности покрыты пленками окислов, адсорбированными молекулами жидкости или газов.

Граничное трение. Возникает при наличии между контактирующими поверхностями слоя смазки толщиной порядка 0,01 мкм и обладающей свойствами, отличными от её обычных объёмных свойств.

Смешанное трение. Существует в том случае, если на различных участках поверхности возникают различные виды трения. Это возможно, если h<Rz1+Rz2, где h – толщина слоя смазки , Rz1, Rz2 – высоты микронеровностей.

Жидкостное трение.Возникает между смазанными поверхностями, еслиh>Rz1+Rz2. Нагрузка передается между контактирующими телами только через слой смазки. В этом случае нет износа и ресурс практически неограничен.

Гидродинамический эффект

Основы гидродинамической теории смазки заложены русским ученым и инженером Николаем Павловичем Петровым в 1883 г. Основные математические решения получены позднее английским ученым Рейнольдсом.

При жидкостном трении взаимодействие между поверхностями трущихся тел уступает место взаимодействию между частицами смазки, то есть возникает внутреннее трение. Важнейшими характеристиками внутреннего трения являются липкость и вязкость.

Липкость – способность смазки образовывать граничные слои на поверхностях металлов.

Вязкость – свойство смазки сопротивляться сдвигающим силам. Она измеряется касательной силой, приходящейся на единицу площади одной из двух параллельных плоскостей, находящихся в смазке на единичном расстоянии друг от друга и двигающимися относительно друг друга с единичной скоростью.

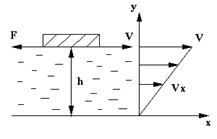

Рассмотрим движение плоской пластины относительно неподвижной поверхности (рис.13.1). В случае ламинарного движения F=????S, где S – площадь поверхности пластины; τ - касательное напряжение сдвига в слое смазки.

Ньютоном установлено, что

где μ - динамический коэффициент вязкости смазки, [Нс/м2] (является функцией температуры и давления), h – толщина слоя смазки.

Рис.13.1

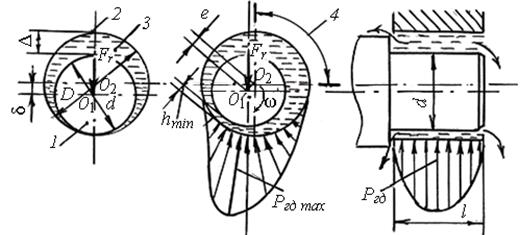

В момент пуска и при малой угловой скорости наблюдается режим граничной смазки, когда толщины масляной пленки не хватает для разделения поверхностей трения (рис. 14.1, а). Вращающийся вал, как насос, вовлекает масло в клиновой зазор между цапфой и вкладышем, который образуется за счет смещения центров О1 и О2 на величину радиального зазора δ = О1О2 (рис. 14.1, а). Из гидродинамической теории смазки (Петров Н.П., 1883г.) следует, что в сужающемся клиновом зазоре между сопряженными поверхностями при движении возникает избыточное гидродинамическое давление р (рис. 14.1, б), под действием которого вал всплывает. По мере увеличения скорости толщина слоя масла в зазоре увеличивается, но отдельные микронеровности трущихся поверхностей задевают друг друга. Такую работу подшипника характеризует режим полужидкостной смазки.

а) б) в)

Рис.14.1

При дальнейшем возрастании скорости ω и достижении ее критического ωкр значения возникает устойчивый слой масла толщиной hmin> Rz1 + Rz2, (где Rz – максимальные шероховатости трущихся поверхностей), который полностью разделяет цапфу и вкладыш (режим жидкостного трения) и воспринимает нагрузку Fr. Вал смещается в сторону вращения (точка O1′), образуя эксцентриситет e = О1′О2. При ω→∞, эксцентриситет