Файл: Литература 25 Краткая история развития эргономики 27.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 982

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Эргономика и ее место в системе наук

Краткая история развития эргономики

Принципы эргономического анализа трудовой деятельности

5. Эргономические основы проектирования техники

Эргономические основы организации рабочего места

Оптимизация средств и систем отображения информации

Оптимизация рабочих движений и органов управления

Учет факторов среды при оптимизации системы «человек—машина»

Работа началась с детального ознакомления с основными принципами и технологическими особенностями работы токарно-копировальных полуавтоматов, отличающими их от универсальных токарных станков и от токарных полуавтоматов других типов.

На втором этапе с учетом полученных данных и на основе ориентировочной профессиограммы деятельности станочника были сформулированы и уточнены задачи, стоящие перед проектной группой в плане эргономики:

— решение пространственной организации рабочих мест станочника и наладчика;

— создание рациональной компоновки органов управления и средств индикации с целью снижения утомления, связанного с особенностями профессиональной деятельности;

— снижение вероятности ошибочного пользования органами управления;

— снижение времени, необходимого для обслуживания станка в процессе работы.

В качестве основного реконструируемого рабочего места было выбрано место станочника, как представителя наиболее массовой в эксплуатации станков профессии, а не рабочее место наладчика, как предлагалось первоначально заказчиком. Обусловливалось это и тем, что деятельность станочника отличается повышенной монотонностью, стереотипностью и повторяемостью операций в пределах ограниченного пространства. При монотонной деятельности, как известно, снижается внимание и быстро развивается утомление, что, в свою очередь, может вести к случаям производственного травматизма. Поэтому улучшение организации рабочего места станочника, снижение статической и динамической мышечной нагрузки, улучшение организации сенсомоторного поля должны способствовать созданию оптимальных условий трудовой деятельности, более длительному сохранению высокого уровня работоспособности, экономии человеческих ресурсов, а также повышению эффективности эксплуатации станка.

Третий этап был посвящен профессиографическому анализу деятельности станочника в условиях производства при работе на станках отечественного и зарубежного производства, аналогичных модернизируемому. Были выделены основные трудовые операции, выполнен пооперационный хронометраж, выявлена частота пользования различными органами управления, определен характер контроля за протеканием технологического процесса.

Четвертый этап состоял в эргономическом анализе организации рабочих мест станочника и наладчика на станке-прототипе в режиме наладки и автоматическом режиме. Известно, что пространственное расположение рабочих элементов станка во многом определяет объем и характер сенсомоторной активности оператора, а стало быть, и эффективность его труда. Отсюда большое внимание было уделено изучению специфики трудовых операций, протекающих в рабочих зонах станка.

Пооперационный анализ позволил ранжировать трудовые операции по степени их значимости для технологического процесса, выявить предпочтительные рабочие зоны для каждой из групп операций и соотнести их с существующим конструктивным решением оборудования. Для станочника основной оказалась зона, связанная с установкой детали. Для наладчика таких зон оказалось больше: кроме зоны, связанной с установкой детали, общей и для рабочего и для наладчика, работа последнего может протекать также в зоне

программирующей матрицы, расположенной в отдельном шкафу, в зоне барабана устройства и тонкой ручной подналадки положения резцов; есть еще ряд вспомогательных рабочих зон, в которых выполняются операции, носящие эпизодический, разовый характер.

Графический анализ компоновочного решения проводился путем наложения на ортогональные проекции прототипа станка контура максимальных границ сенсомоторного поля, определенных в экспериментах. Отсюда легко было увидеть, что все органы управления, средства индикации и рабочие поверхности находятся в пределах досягаемости работающего человека для двух основных рабочих позиций. Для проявления его трудовой активности в целом условия не были оптимальными ввиду не всегда правильной ориентации рабочих поверхностей. Устранить этот недостаток помогло исследование функций визуального контроля и двигательных операций станочника. Для эргономической оптимизации общекомпоновочного решения предложено было также максимально сократить глубину станка по всему фронту.

Самым существенным недостатком в организации рабочего места являлось пространственное разнесение зон управления и контроля за предметом труда и обрабатывающим инструментом, т. е. зон моторной и сенсорной активности работающего, которое ведет к ненужным затратам его мышечной и психической энергии. Особенно недопустимы подобные перегрузки в работе наладчика, поскольку от точности и качества наладки зависит качество всей серии изделий, произведенных впоследствии на станке. Известные неудобства возникали и при выполнении тонкой ручной подналадки с помощью лимбов, при вращении которых рабочий закрывает рукой диски с делениями.

Ряд конструктивных недочетов был выявлен при анализе вспомогательных операций. В частности, неудачное расположение верхнего копира требует большой затраты физических сил при фиксации детали, ненужных перемещений наладчика в процессе работы; неудачное решение защитных экранов приводит к появлению лишних операций и удлинению цикла обработки.

Эргономический анализ позволил обнаружить недостатки пульта управления, на котором сосредоточено значительное количество органов управления, индикаторов и средств контроля. Именно в зоне пульта осуществляется большая часть наиболее ответственных операций, о чем, в частности, свидетельствует частота обращения к этой зоне наладчика. При работе в автоматическом режиме пульт становится основным элементом рабочего места, т. е. средоточием моторной активности рабочего. Как показал анализ, значительная часть пульта расположена ниже оптимальной зоны сенсомоторной деятельности как наладчика, так и станочника, а в размещении органов управления отсутствует единый принцип их группировки по функциям, последовательности действий и т. д. С точки зрения наладчика, неудобным является горизонтальное расположение органов управления и индикаторов, относящихся к работе с верхним копировальным суппортом. Необходимость максимального смещения вправо органов управления этим суппортом делает предпочтительным не горизонтальное их размещение, а вертикальное.

Итогом проделанной аналитической работы эргономистов явилось задание дизайнерам, которое в общем виде свелось к следующим главным пунктам:

— улучшить условия координации сенсорной (прежде всего зрительной) и моторной деятельности рабочего-станочника и наладчика;

— улучшить соответствие пространственных параметров станка антропометрическим данным работающих на нем людей;

— совместить программирующую матрицу с пультом управления;

— оптимизировать расположение органов управления на пульте в соответствии с особенностями работы основных групп специалистов, эксплуатирующих и обслуживающих данный станок.

Конкретные эргономические рекомендации заключались в следующем:

— стремиться к уменьшению глубины станка;

— установить дублирующие органы управления на заднюю бабку;

— перенести устройство предварительной установки суппорта на пульт управления;

— увеличить высоту расположения пульта для размещения всех органов управления в оптимальной зоне;

— придать наклон пульту управления;

— сгруппировать органы управления и контроля по функциональному признаку;

— осуществить вертикальную компоновку органов управления вместо горизонтальной;

— дополнительно выделить зрительно каждую функциональную группу органов управления (например, цветом);

— рабочие органы, связанные с верхним копировальным суппортом, разместить в правом верхнем углу пульта управления на высоте 120—150 см от пола, органы управления нижним копировальным суппортом расположить рядом с ними или несколько ниже.

Кроме того, было сделано несколько частных замечаний:

— предусмотреть возможность установки деталей любых размеров без снятия защитных экранов;

— переработать конструкцию ручек защитных экранов;

— предусмотреть местное освещение станка;

— предусмотреть устройства для поддержания копира, особенно при значительной его длине, для облегчения операции установки и тем самым уменьшения физического напряжения рабочего.

Для проведения экспериментальных эргономических исследований был изготовлен специальный стенд, позволяющий оперативно воспроизводить пространственные условия деятельности станочника. С помощью скользящих стержней и навесного оборудования, имитирующего основные рабочие элементы станка (зажимной патрон, заднюю бабку и т. п.), на стенде последовательно воспроизводился ряд объемных моделей станка и рабочей зоны. Во время работы на моделях у испытуемых записывалась биоэлектрическая активность мышц. Полученные миограммы позволили выбрать из ряда исследуемых моделей одну, размеры и геометрическая форма которой обусловливали минимальное напряжение мышц станочника по поддержанию рабочей позы.

Заключительным этапом работы было сравнение двух вариантов станка-прототипа с проектом модернизированного станка. В качестве основных методик использовались графоаналитические методы и метод электромиографии (запись биопотенциалов мышц).

Графоаналитические методы в сочетании с фотографией использовались преимущественно при анализе характеристик зон рабочего пространства, основных рабочих положений тела и зон зрительного контроля. Электромиография использовалась для анализа суммарных энергетических затрат организма рабочего при выполнении основных производственных операций, при изменении пространственной организации моторной зоны (сравнивались данные по прототипу и модифицированному варианту станка). Исследование велось на уже упоминавшемся стенде, позволяющем быстро воспроизводить любые пространственные условия деятельности (например, параметры основных рабочих зон прототипа и модифицированного варианта при выполнении операции установки детали и т. д.). С помощью этих методов было выявлено также оптимальное размещение органов точной настройки (рукояток с лимбами).

Анализ полученных данных показал, что при работе на модифицированном варианте станка у оператора (как станочника, так и наладчика) значительно снижается мышечное утомление (особенно мышц спины и живота) и уменьшается асимметрия работы наиболее мощных мышц, несущих статическую нагрузку, что в целом сокращает энергозатраты организма. Одновременно повышаются скорость и точность считывания показаний с индикаторов и средств контроля, причем в ходе сравнительного анализа выявилась возможность дополнительного дизайнерского усовершенствования отдельных узлов и деталей станка.

В итоге эргономическая экспертиза двух вариантов станка показала преимущества разработанного художественно-конструкторского проекта с точки зрения обеспечения оптимальных условий трудовой деятельности и повышения эффективности эксплуатации станка. Оперативные и наладочные работы облегчены благодаря расположению панели набора программ и пульта управления станка в одном месте, рядом, на одной плоскости, в удобной для работающего человека зоне; замене ручной установки упоров приборами для отсчета циклов; размещению на задней бабке дублирующего пульта управления; значительному увеличению площади остекления защитных экранов и снижению их веса; введению подсечки по передней и боковым сторонам станка с целью обеспечения нормального положения ног и соответственно позы работающего; а также благодаря другим усовершенствованиям, упрощающим обслуживание станка и уход за ним. Рациональное решение электрических и гидравлических систем станка, поиск которых продиктован был также задачами обеспечения удобного обслуживания и ухода за станком, позволило уменьшить его габаритные размеры: длину—на 250 мм, ширину — «а 253 мм, >в результате чего занимаемая им площадь уменьшилась на 1,5 м2. Помимо этого была обеспечена целостность композиции и цветофактурного решения станка. Вместе с тем следует признать, что невозможность внесения радикальных изменений в конструкцию и компоновку данного станка существенно ограничила приближение к оптимуму условий работы станочника и наладчика.

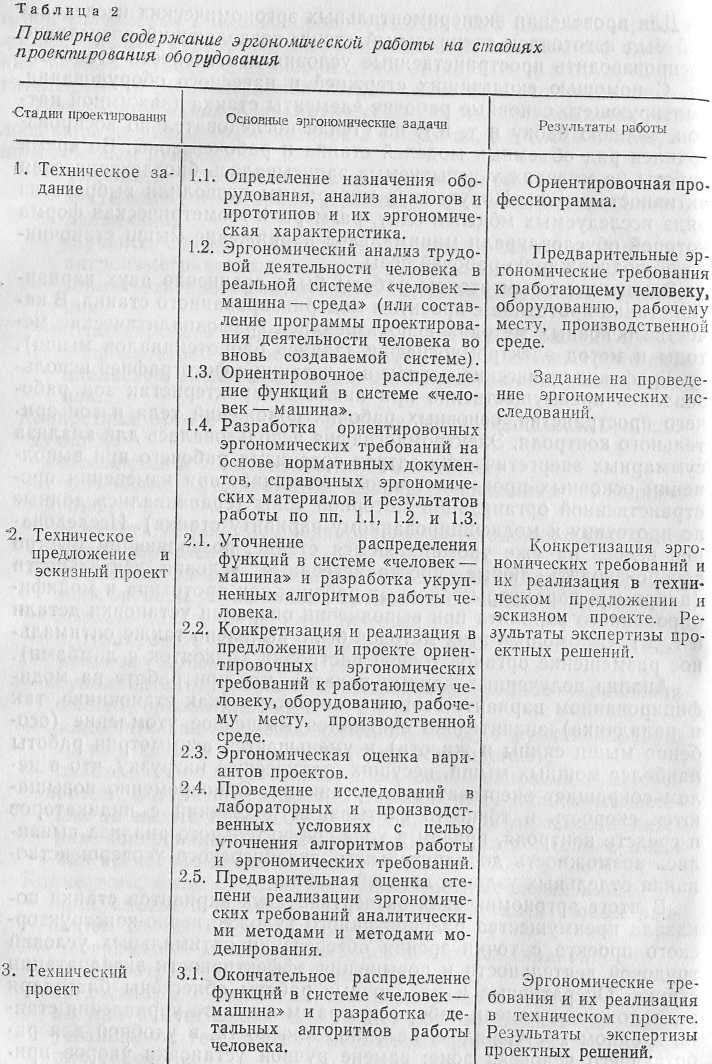

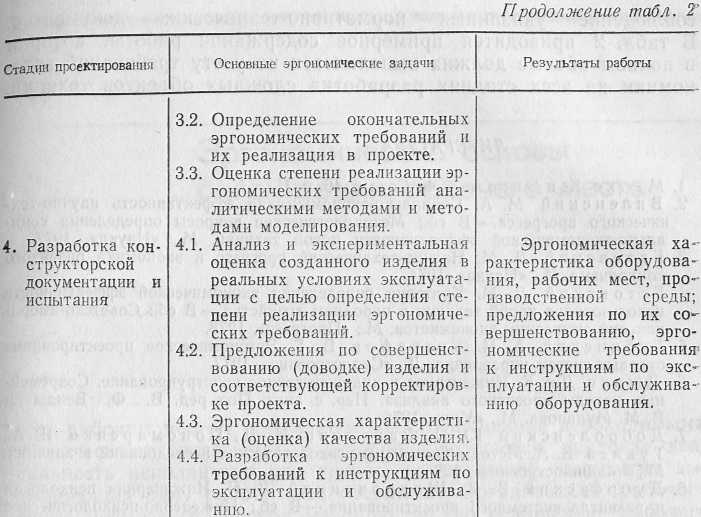

Многие эргономические нормы и требования нашли отражение в ГОСТах: Системы «человек — машина», Системы стандартов безопасности труда (ССБТ), Санитарных норм и правил, Стандартов на термины и номенклатуру эргономических показателей качества — и других нормативных документах. Учет требований эргономики при проектировании техники предполагает неукоснительноесоблюдение указанных нормативно-технических документов. В табл. 2 приводится примерное содержание работы, которая в полном объеме должна выполняться по учету требований эргогномики «а всех стадиях разработки сложных объектов техники.