ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 348

Скачиваний: 1

СОДЕРЖАНИЕ

1 Регламент производства винилхлорида

1.1.1 Ректификация продуктов пиролиза в колонне С-601

1.1.2 Ректификация винилхлорида в колонне С-602

1.1.3 Отпарка хлористого водорода в колонне С-603

1.1.4 Нейтрализация и сушка винилхлорида

1.1.5 Отпарка хлористого водорода в колонне С-603

1.2 Контроль производства и нормы управления технологическим процессом

2 Изучение технологического процесса

2.1 Выбор объекта автоматизации

2.2 Математическое описание колонны

2.4Тепловой баланс колонны ректификации

2.4.1 Тепловой баланс низа колонны

2.4.2 Тепловой баланс кипятильника

2.4.3 Тепловой баланс верха колонны

2.5 Материальный баланс колонны ректификации

2.5.1 Материальный баланс низа колонны по всему веществу

2.5.2 Материальный баланс по легколетучему компоненту

2.5.3 Материальный баланс верха колонны по всему веществу

2.5.4 Материальный баланс по целевому компоненту.

2.5 Информационные схемы колонны ректификации

3 Автоматизация процесса ректификации в колонне С-602

3.1 Технологические параметры контроля и управления

3.2 Автоматическое регулирование параметров в колонне С-602

3.3 Сигнализация и контроль допустимых параметров

3.4 Блокировка технологических параметров

3.5 Структура технических средств

3.6 Подбор промышленных средств автоматизации

3.6.1 Главные условия подбора средств автоматизации среднего уровня

3.6.2 Обоснование выбора технических средств среднего уровня

3.6.4 Подбор средств автоматизации нижнего уровня

4.1 Расчёт регулирующего органа

4.1.1 Построение расходной характеристики

4.3 Рабочее место оператора АСУТП

4.4 Создание общего вида визуализации

4.4.1 Закрепление визуализации за реальными объектами

4.4.2 Создание программ сигнализации и автоматического регулирования температуры.

4.4.3 Контроль технологического процесса и управления в реальном времени

5 Расчет экономических показателей проекта автоматизации

5.1 Расчет затрат на модернизацию оборудования автоматизации

5.2 Расчет увеличения производственной мощности колонны ректификации

5.2.1 Расчёт изменения затрат по статьям себестоимости от внедрения новой системы автоматизации

5.2.3 Таблица расчета затрат на единицу продукта

5.2.4 Расчет показателей экономической эффективности проектного варианта автоматизации

5.2.5 Таблица сравнения показателей базового и проектного варианта автоматизации объекта

6.1 Характеристика и анализ вредных и опасных производственных факторов на стадии 600

6.2 Производственная санитария

6.3 Параметры микроклимата рабочей зоны в производственном помещении

6.4.1 Требования охраны труда во время работы

6.4.2 Требования охраны труда в аварийных ситуациях

Список используемых источников

Приложение А. Схема автоматизации

Приложение Б. Схема принципиальная электропитания №1

Приложение В. Схема принципиальная электропитания №2

Приложение Г. Схема принципиальная давления в колонне

Приложение Д. Схема принципиальная контроля выходной температуры продукта

Приложение Е. Схема принципиальная контроля уровня в колонне С-602.

Приложение Ж. Схема принципиальная контроля температуры на тарелках.

Приложение З. Схема принципиальная управления клапаном с ЭИМ по расходу дихлорэтана.

Приложение И. Схема принципиальная управления клапаном с ЭИМ по расходу флегмы.

Приложение К. Схема внешних проводок №1

Приложение Л. Схема внешних проводок №2

Приложение М. Схема внешних проводок №3

4.4.2 Создание программ сигнализации и автоматического регулирования температуры.

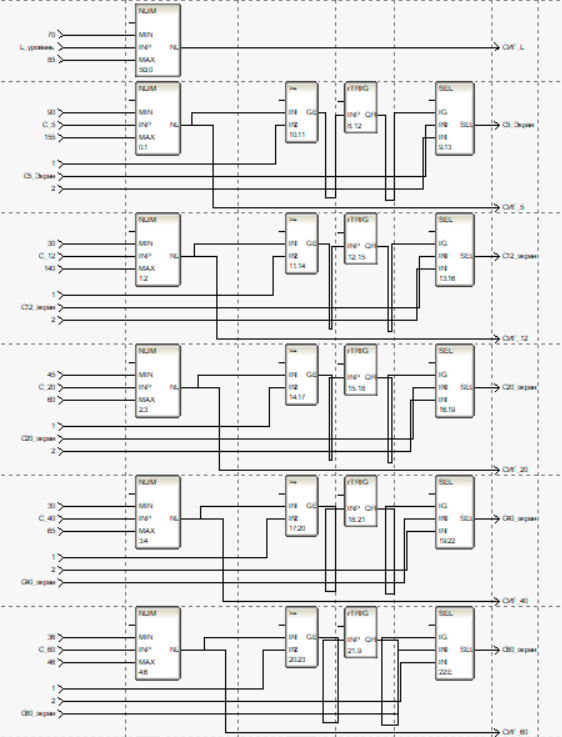

Для того чтобы создать программу автоматического регулирования уровня и температуры в колонне С-602 необходимо узнать о допустимых параметрах из регламента.

Допустимые значения температуры отображены ниже:

-

температура на тарелке 5 регулируется в диапазоне 90-155°С в соответствии с прибором ТР-60023; -

температура на тарелке 12 в диапазоне 30-140°С в соответствии с прибором ТР-60022; -

температуры на тарелке 20 в диапазоне 45-60°С по прибору ТР-60021; -

температуры на 40-й тарелке в пределах 30-65°С по прибору ТР-60020; -

температура на тарелке 60 находится в диапазоне 36-46°С по прибору ТР-60019.

Для поддержке уровня в колонне осуществляется контроль:

Уровень в кубе колонны С-601 поддерживается в диапазоне 75-90 % с помощью регулятора уровня LРСА-61321, клапан которого установлен на трубопроводе вывода кубического продукта. Если уровень увеличивается более чем на 90% и уменьшается менее чем на 75 %, на AРМ срабатывает сигнал тревоги. Кроме того, контроль уровня осуществляется устройством LR-61322.

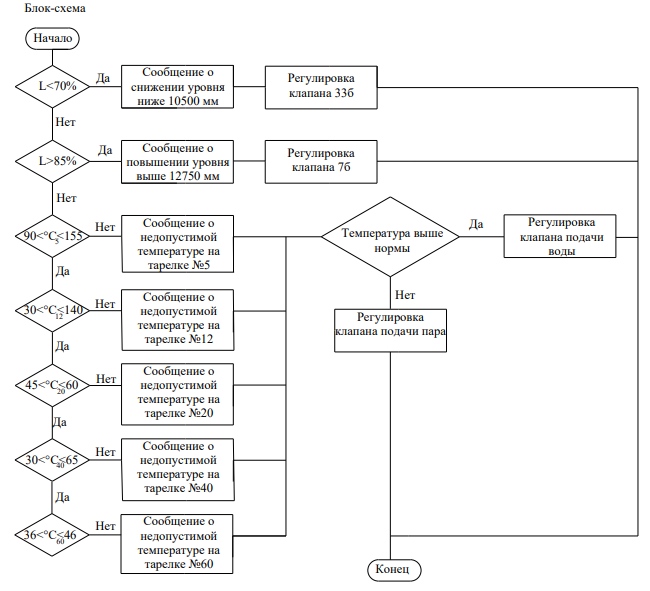

После выяснения задания создать алгоритм работы программ:

-

Все параметры должны быть в пределах нормы; -

Если уровень в кубе колонны ниже 70% начать регулировку клапана 33б; -

Если уровень в кубе колонны выше 85% начать регулировку клапана 7б; -

Если температура на тарелках превышает норму начать регулировку клапана воды; -

Если температура на тарелках ниже нормы начать регулировку клапана пара в колонну.

Ниже на рисунке 4.4 изображен алгоритм работы программы управления клапанами.

Рис 4.4 Алгоритм работы программ

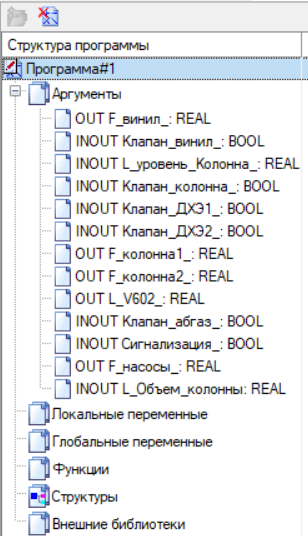

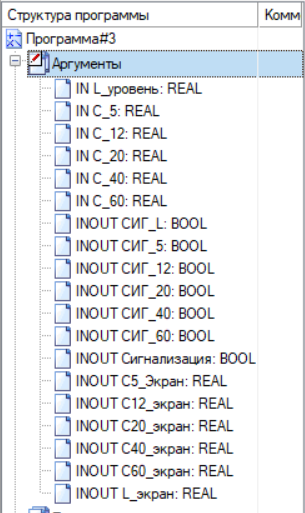

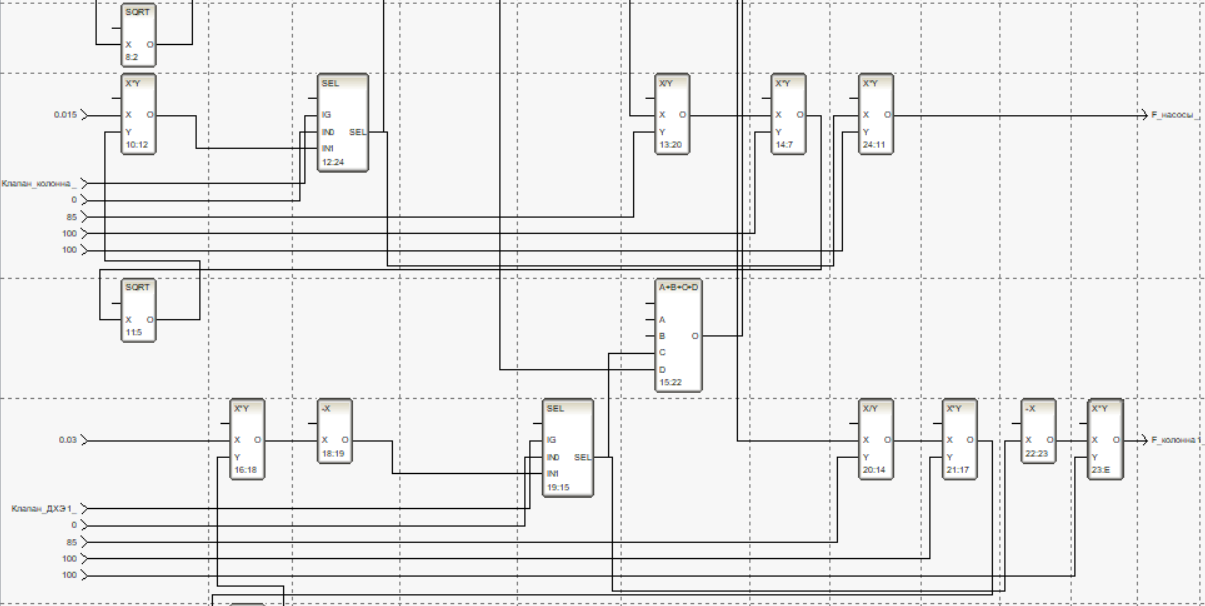

Написать программу автоматического регулирования и сигнализации рисунок 4.5, 4.6, 4.7, 4.8.

Рис. 4.5 – Структура программы контроля уровня

Рис. 4.6 – Структура программы контроля температуры на тарелках

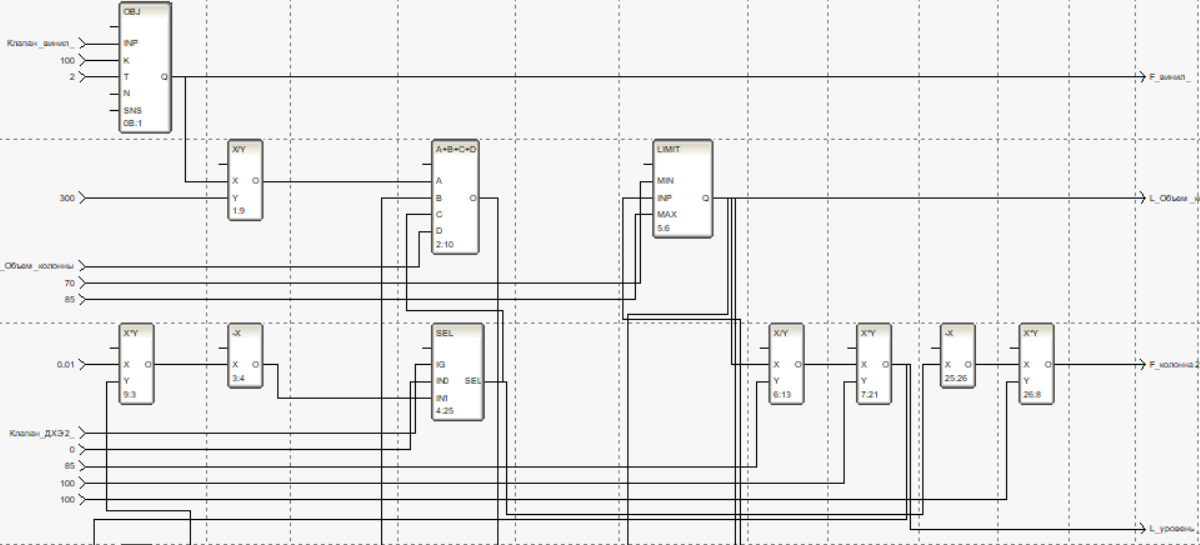

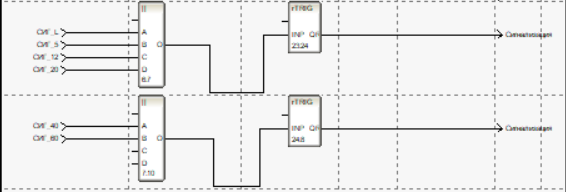

На рисунке 4.7 изображена программа контроля уровня в колонне. После закрепления программы за реальными единицами оборудования можно будет контролировать процесс как автоматически так и вручную.

Рис. 4.7 – Программа контроля уровня

На рисунке 4.8 изображена программа температурного контроля параметров в колонне. После закрепления программы за реальными единицами оборудования можно будет контролировать процесс как автоматически так и вручную. Так же эта программа добавляет функцию оповещения дополнительным экраном.

Рис. 4.8 – Программа контроля температур на тарелках

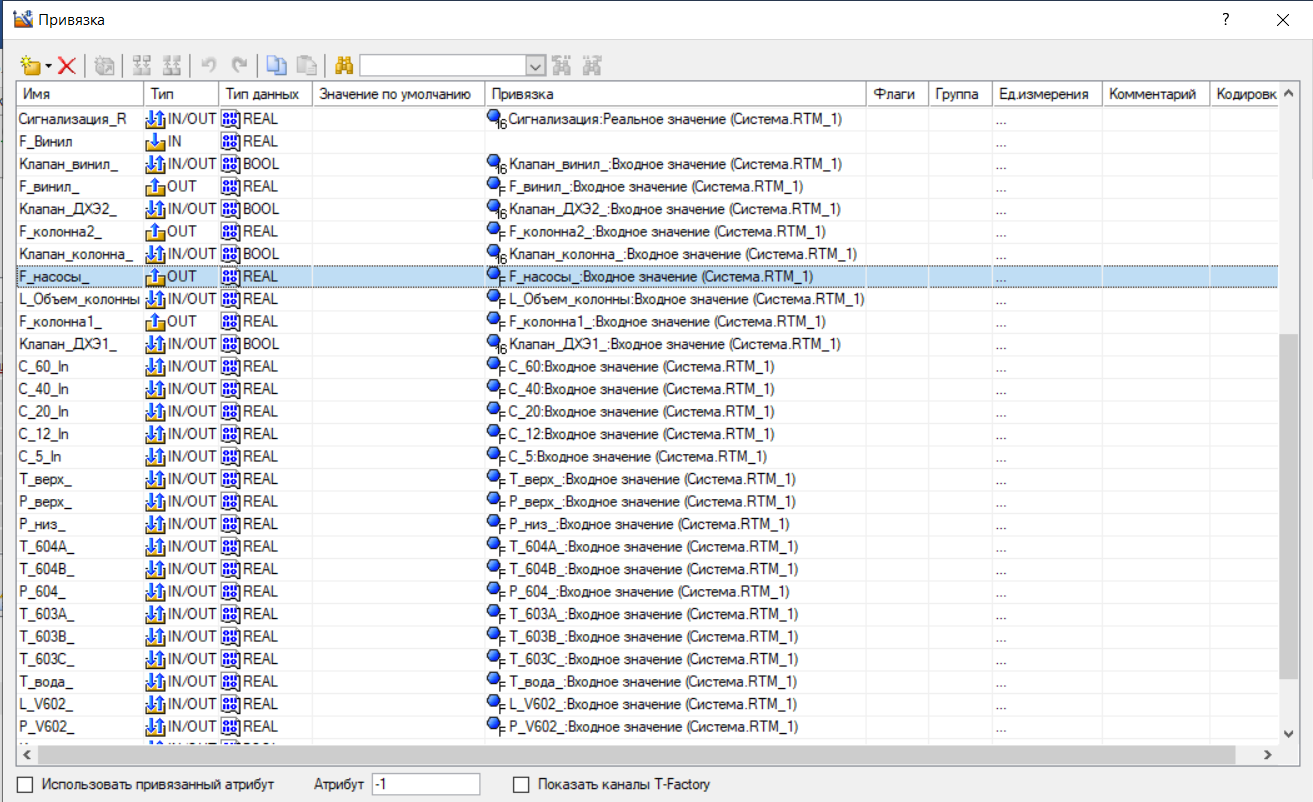

После проверки всех программ нужно привязать переменные из структуры программы с соответствующими переменными на мнемосхеме рисунок 4.9.

Рис. 4.9 – Окно привязки аргументов

После написания, проверки и привязки программ к реальным объектам можно перейти к параметрам визуального контроля.

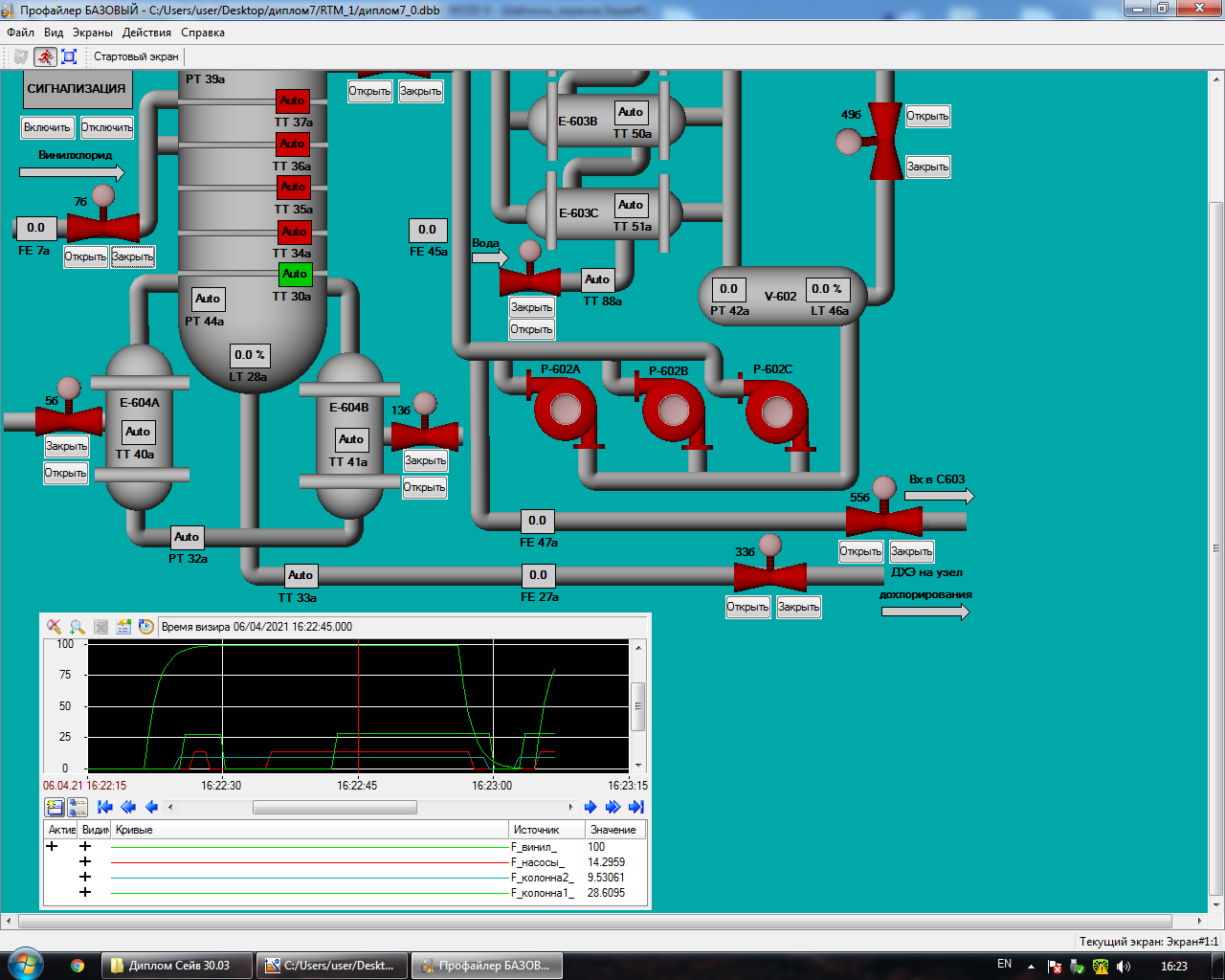

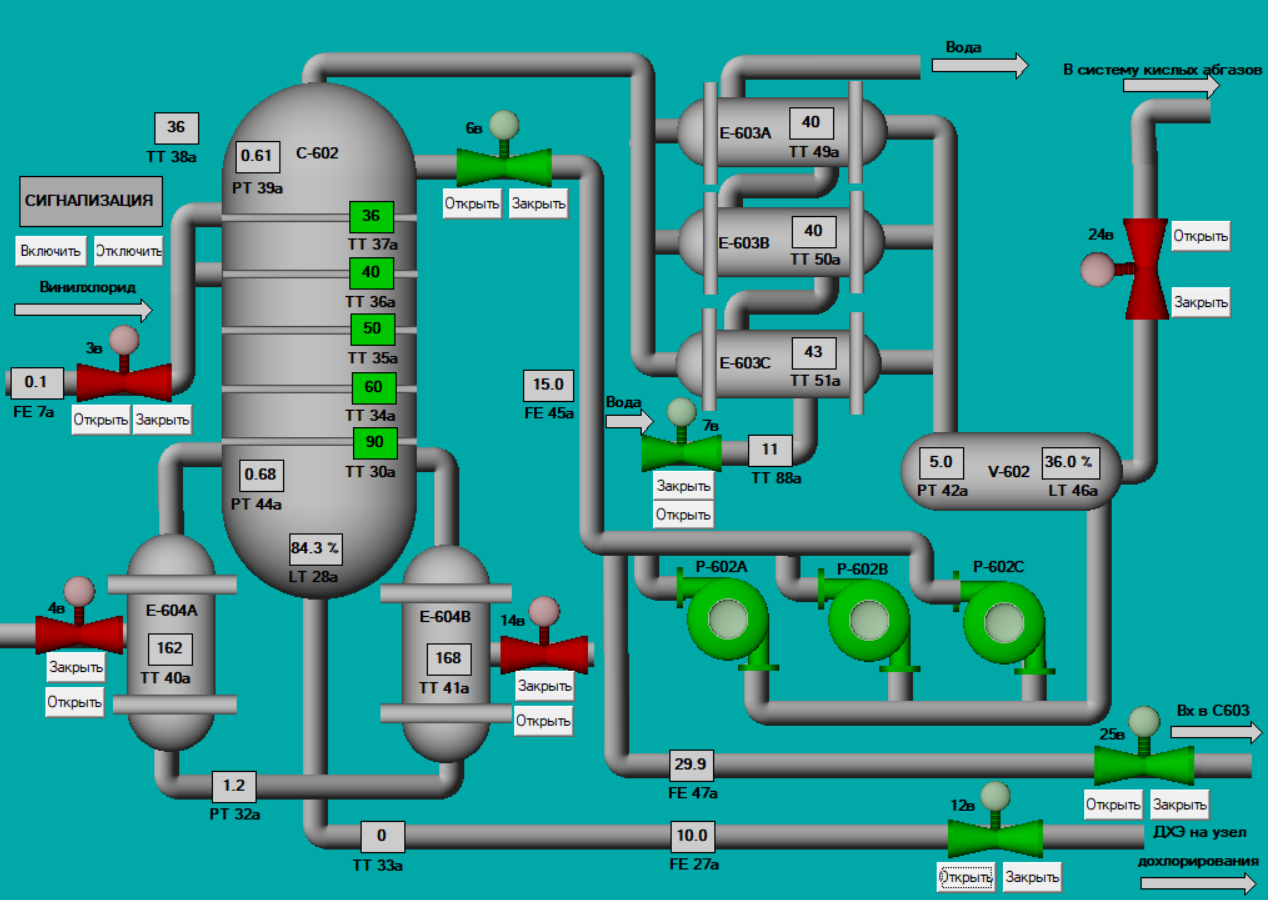

4.4.3 Контроль технологического процесса и управления в реальном времени

Для индикаторов уровня выбран метод управления в виде отображения, значения уровня в системе указываются индикаторами уровня в процентах от 0 до 100%. Если параметр нарушает предел предупреждения или предварительной тревоги, цвет столбца меняется на желтый или красный соответственно.

Для индикации состояния технологического оборудования выбрана следующая цветовая схема:

-

Красный цвет - оборудование выключено, аварийный режим; -

Серый цвет - оборудование выключено, нормальный режим или по нему не предусмотрены датчики состояния; -

Зеленый цвет - оборудование работает в нормальном режиме; -

Состояние отсечных клапанов также индицируется цветом. Принятая цветовая гамма: -

Красный – клапан в аварийном состоянии или закрыт; -

Зеленый - клапан открыт;

Окно контроля состояния технологических параметров колонны ректификации и управлением соответствующим оборудованием проявляется по щелчку мышки на «Экран» который находится на панели навигации проектом.

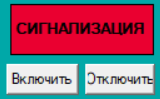

Контроль процессом в первую очередь включает в себя наблюдение за показателями датчиков. Системой предусмотрено как автоматический так и ручной способ активации сигнализации.

Ниже на рисунке 4.10 представлены два вида индикации сигнализации.

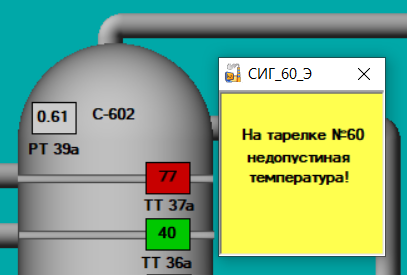

Если температура на тарелке превышает допустимую норму то датчик на визуализации загорается красным цветом, активируется сигнализация, а так всплывает окно с сообщением о месте аварии.

Рис. 4.10 – Датчик температуры в обычном состоянии и при срабатывании сигнализации

Рис. 4.11 – Ручной способ включения и отключения сигнализации

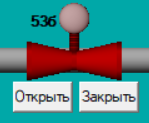

Ниже идут кнопки управления клапанами кнопками «ЗАКРЫТЬ» и «ОТКРЫТЬ» соответственно. Насосы включаются автоматически при открывании клапана к которому они привязаны и имеют цвета отображающие их состояния, красным если они работают и красным если отключены, примеры представлены на рисунках 4.12 и 4.13.

Рис. 4.12 – Клапан и насос в неактивном состоянии

Рис. 4.13 – Клапан и насос в активном состоянии

Для активации клапана необходимо нажать на кнопки соответствующие необходимому состоянию, кнопка «Открыть» открывает клапан, а кнопка «Закрыть» его закрывает.

Информация о значениях параметра (расхода) хранится на дисках рабочей станции в виде архивов. На АРМ внедрен краткосрочный архив анализа аварийных ситуаций. Информацию из этого архива можно просмотреть по тенденциям изменения параметров и на экране графика.

Окно трендов находится на главном экране, ниже основной схемы.

Далее (рис. 4.14 ) показано окно тренда для параметра.

Рис 4.14 Окно экрана тренда

Отображаемые параметры находятся в нижней части графического экрана. Для работы с диаграммами используйте кнопки панели инструментов вверху и внизу панели диаграмм. На рисунках 4.15 и 4.16 представлены наименования и расход датчиков на момент снятия значений.

Рис 4.15 Расход на данный момент времени

Рис 4.16 Наименование датчика

На графике с двумя и более кривыми, часть из них можно отключить. Для этого достаточно нажать на название кривой в нижней части экрана.

Все это контролирует оператор АСУТП в реальном времени на экране своего персонального компьютера.

На рисунке 4.17 изображена мнемосхема в функционирующим виде.

Рис 4.17 Функционирующая мнемосхема.

После подбора оборудования и построение будущей визуализации процесса можно приступить к расчёту окупаемости и производительности проекта.

5 Расчет экономических показателей проекта автоматизации

5.1 Расчет затрат на модернизацию оборудования автоматизации

Таблица затрат на закупленное оборудование автоматизации представлена в таблице 6.

Таблица 6 – Таблица затрат на закупленное оборудование автоматизации

| Наименование | Ед. изм. | Количество | Цена | Итого | |

| Сигнализатор горючих газов шестиканальный СТМ-10-0006ДЦ | шт. | 1 | 113000 | 113000 | |

| ДТПХхх5М.И термопары с выходным сигналом 4…20 мА | шт. | 14 | 3414 | 47796 | |

| Клапан регулирующий РК в комплектации D1 | шт. | 5 | 9 400 | 47000 | |

| Датчик давления S-10 | шт. | 5 | 12400 | 62000 | |

| Ультразвуковой уровнемер FMU96 | шт. | 2 | 45000 | 90000 | |

| Распределительный шкаф (ES 5453) | шт. | 1 | 14323 | 14323 | |

| Программное обеспечение (STEP7) | шт. | 1 | 136047 | 136047 | |

| WinCC V7.0 RC 512 | шт. | 1 | 573940 | 573940 | |

| МИС-ВИХРЬ 200 | шт. | 5 | 53200 | 266000 | |

| БП120К блоки питания для ПЛК | шт. | 2 | 8 240 | 16480 | |

| Модули аналогового вывода МУ110 | шт. | 3 | 9 770 | 29310 | |

| Модули аналогового ввода с универсальными входами МВ110 | шт. | 2 | 5 330 | 10660 | |

| ПЛК210 контроллер для средних и распределенных систем автоматизации | шт. | 1 | 32000 | 32000 | |

| СП310 сенсорные панели оператора | шт. | 1 | 19 200 | 19 200 | |

| Итого стоимость приобретенных средств автоматизации: | 1 457 756 рублей | ||||