ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 353

Скачиваний: 1

СОДЕРЖАНИЕ

1 Регламент производства винилхлорида

1.1.1 Ректификация продуктов пиролиза в колонне С-601

1.1.2 Ректификация винилхлорида в колонне С-602

1.1.3 Отпарка хлористого водорода в колонне С-603

1.1.4 Нейтрализация и сушка винилхлорида

1.1.5 Отпарка хлористого водорода в колонне С-603

1.2 Контроль производства и нормы управления технологическим процессом

2 Изучение технологического процесса

2.1 Выбор объекта автоматизации

2.2 Математическое описание колонны

2.4Тепловой баланс колонны ректификации

2.4.1 Тепловой баланс низа колонны

2.4.2 Тепловой баланс кипятильника

2.4.3 Тепловой баланс верха колонны

2.5 Материальный баланс колонны ректификации

2.5.1 Материальный баланс низа колонны по всему веществу

2.5.2 Материальный баланс по легколетучему компоненту

2.5.3 Материальный баланс верха колонны по всему веществу

2.5.4 Материальный баланс по целевому компоненту.

2.5 Информационные схемы колонны ректификации

3 Автоматизация процесса ректификации в колонне С-602

3.1 Технологические параметры контроля и управления

3.2 Автоматическое регулирование параметров в колонне С-602

3.3 Сигнализация и контроль допустимых параметров

3.4 Блокировка технологических параметров

3.5 Структура технических средств

3.6 Подбор промышленных средств автоматизации

3.6.1 Главные условия подбора средств автоматизации среднего уровня

3.6.2 Обоснование выбора технических средств среднего уровня

3.6.4 Подбор средств автоматизации нижнего уровня

4.1 Расчёт регулирующего органа

4.1.1 Построение расходной характеристики

4.3 Рабочее место оператора АСУТП

4.4 Создание общего вида визуализации

4.4.1 Закрепление визуализации за реальными объектами

4.4.2 Создание программ сигнализации и автоматического регулирования температуры.

4.4.3 Контроль технологического процесса и управления в реальном времени

5 Расчет экономических показателей проекта автоматизации

5.1 Расчет затрат на модернизацию оборудования автоматизации

5.2 Расчет увеличения производственной мощности колонны ректификации

5.2.1 Расчёт изменения затрат по статьям себестоимости от внедрения новой системы автоматизации

5.2.3 Таблица расчета затрат на единицу продукта

5.2.4 Расчет показателей экономической эффективности проектного варианта автоматизации

5.2.5 Таблица сравнения показателей базового и проектного варианта автоматизации объекта

6.1 Характеристика и анализ вредных и опасных производственных факторов на стадии 600

6.2 Производственная санитария

6.3 Параметры микроклимата рабочей зоны в производственном помещении

6.4.1 Требования охраны труда во время работы

6.4.2 Требования охраны труда в аварийных ситуациях

Список используемых источников

Приложение А. Схема автоматизации

Приложение Б. Схема принципиальная электропитания №1

Приложение В. Схема принципиальная электропитания №2

Приложение Г. Схема принципиальная давления в колонне

Приложение Д. Схема принципиальная контроля выходной температуры продукта

Приложение Е. Схема принципиальная контроля уровня в колонне С-602.

Приложение Ж. Схема принципиальная контроля температуры на тарелках.

Приложение З. Схема принципиальная управления клапаном с ЭИМ по расходу дихлорэтана.

Приложение И. Схема принципиальная управления клапаном с ЭИМ по расходу флегмы.

Приложение К. Схема внешних проводок №1

Приложение Л. Схема внешних проводок №2

Приложение М. Схема внешних проводок №3

-

Сохранения точности измерений при изменении характеристик процесса; -

Устойчивости детектора к гидроударам;

Отсутствия передвигающихся частей; -

Стабильной работе при больших температурах; -

Обеспечения невысоких утрат давления по сопоставлению и сравнению с сужающими устройствами;

Адаптивной опции обработки сигнала на основе линий Фурье, собственно что понижает воздействие пульсации на точность измерений;

Контроля достоверности метрологических данных.

Высокая точность измерений позволяет использовать вихревой счетчик газа и пара для коммерческого учета в составе теплосчетчиков и счетчиков пара.

Измеряемая среда – жидкость, газ, насыщенный и перегретый пар.

-

Рабочая температура от -60 до 450 °С; -

Выходной сигнал 4-20 мА; -

Диапазон измерений расхода от 0 до 300 м3/ч; -

Давление измеряемой среды до 30 Мпа; -

Типоразмеры от 15 до 300 мм; -

Выходной частотный сигнал до 1000 Гц.

Сигнализатор горючих газов СТМ-10-0006ДЦ

Сигнализатор горючих газов фирмы «Промавтоматика» изображен на рисунке 3.10.

Рис 3.10 Сигнализатор горючих газов СТМ-10-0006ДЦ

Сигнализатор горючих газов необходим на ректификационной колонне в следствии того что происходит фазное разделение двух горючих газов – винилхлорида и дихлорэтана. Цена данного датчика оправдана количество его каналов, одного такого датчика вполне хватает для того чтобы обеспечить контроль за взрывоопасными газами на всей стадии.

Шестиканальный стационарный сигнализатор СТМ-10-0006ДТС предназначен для непрерывного автоматического контроля горючих газовых смесей. Термохимический датчик используется для анализа смесей в газоанализаторе.

Основными преимуществами данного газоанализатора являются:

-

Модульная многоканальная конструкция -

Световая индикация для каждого канала; -

Самодиагностика неисправностей цепи и датчика; -

Наличие взрывозащищенных покрытий; -

Широкий диапазон рабочих температур; -

Единые токовые сигналы для всех каналов.

4 Спецчасть

4.1 Расчёт регулирующего органа

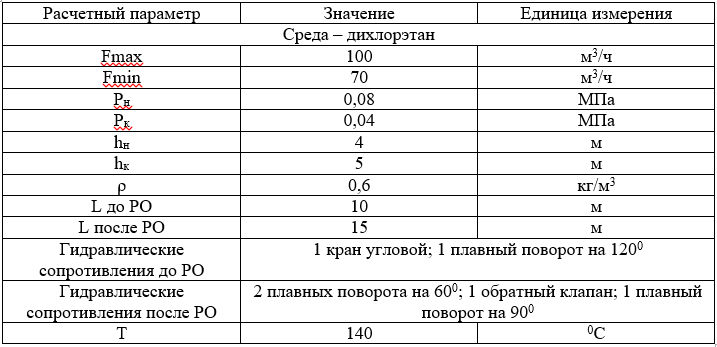

Первым делом необходимо произвести расчет параметров регулирующего органа. Для расчета был выбран РО позиции 12в который находится на выходе с С-602, регулирующий подачу целевого продукта на узел дохлорирования.

РО выпускают для разных сред (Жидкости, газы и тд), разных размеров и диаметров трубы. В следствии чего необходимо произвести верные расчеты для подбора подходящего для системы регулирующего органа. При выборе не подходящего возможны аварии, утечки и неточности в пропускании через себя продукта. Все исходные данные взяты из регламента и записаны в таблице 3 для последующего расчёта.

Таблица 3 Исходные данные

Для будущих расчетов необходимо определить диаметр трубопровода по максимально возможным параметрам расхода и скорости продукта.

Скорость газа в системе по принимаем равную ω = 25 м/с.

(4.1)

(4.1)

Округлим диаметр до ближайшего стандарта DT = 40 мм.

Пересчитаем скорость среды для нового диаметра:

(4.2)

(4.2)

Определим режим движения газа при минимальном и максимальном расходе:

(4.3)

(4.3)

(4.4)

(4.4)

следовательно режим турбулентный.

следовательно режим турбулентный. (4.5)

(4.5)

Произведем расчёт коэффициента сопротивления трубопроводной линии

При Re>4000, λ определяется в зависимости от шероховатости трубопровода.

Значение шероховатости для новых сварных стальных труб равняется Δ=0,05.

(4.6)

144259>

- труба гидравлически гладкая.

- труба гидравлически гладкая.Используем формулу Блазиуса.

(4.7)

(4.7)

Из таблицы поправочных коэффициентов на сварные швы и фланцы определим K0=1,13,

ξвх=0,5 , ξвых=1.

ξвх=0,5 , ξвых=1.Длина трубопровода до регулирующего органа равна 10, так как кран проходной

, в следствии наличия поворота трубы на 120 градусов

, в следствии наличия поворота трубы на 120 градусов  =0.41 и учитывая вход с острыми краями

=0.41 и учитывая вход с острыми краями  .

. (4.8)

(4.8) (4.9)

(4.9)Длина трубопровода после регулирующего органа равна 15, так как клапан обратный

, в следствии наличия поворота трубы на 90 градусов

, в следствии наличия поворота трубы на 90 градусов  =0,35, двумя поворотами на 60 градусов

=0,35, двумя поворотами на 60 градусов  =0,30 и учитывая коэффициент выхода с трубопровода

=0,30 и учитывая коэффициент выхода с трубопровода  . На основе приведенных значений произведем расчет сопротивления после РО.

. На основе приведенных значений произведем расчет сопротивления после РО.

(4.10)

(4.10) (4.11)

(4.11) ; (4.12)

; (4.12)Произведем расчет пропускной способности трубопровода без РО.

(4.13)

(4.13)

Определим гидравлический модуль:

(4.14)

(4.14)

Произведем расчёт перепада давления на РО:

(4.15)

(4.15)

(4.16)

(4.17)

(4.17)

(4.18)

(4.18)

n>1.8 – следовательно характеристика равнопроцентная.

Рассчитаем примерную пропускную способность газа.

(4.19)

(4.19)

Проверка РО на кавитацию:

(4.20)

(4.20)Давление паров для газа:

Коэффициент кавитации при полном открытии затвора: Кс=0,4 (односедельный).

Т.к.

, то режим кавитационный.

, то режим кавитационный. (4.21)

(4.21) (4.22)

(4.22)

Т.к.

:

: = 46.6

= 46.6Проверка на вязкость:

(4.22)

(4.22)Для односедельных регулирующих органов «а» принята равной 700.

Если z ≥

, то:

, то:

Коэффициент запаса η=1,2, т.к. характеристика равнопроцентная.

(4.23)

(4.23)

Для реализации проекта был подобран регулирующий односедельный клапан 25ч945нж имеющий электрический исполнительный механизм фирмы АО «Энерготехномаш» так как имеет следующие характеристики:

-

Номинальный диаметр равен 40 мм; -

Условная пропускная способность составляет 63 м3/ч; -

Температура среды до 300 градусов; -

Регулирует жидкие и газообразные среды; -

Уплотнение «Металл по металлу»; -

Клапан предназначен для непрерывного регулирования расхода; -

Состоит из Сталь 12Х18Н10Т; -

Относительная утечка затвора равна 0.1% от Кvy; -

Температура окружающей среды от -15 до +50 градусов;