ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 582

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

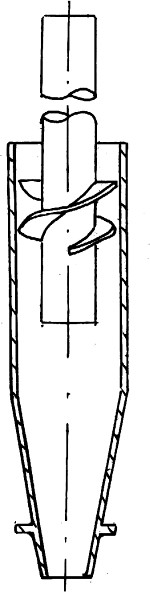

21Сурет. Батарея циклонының элементтерінің құрылымы

Батарея циклонында бу генераторының жұмысында және шаңнан бөлінген шаңның екінші рет түсуі кезінде шаң жинау тиімділігі газ жылдамдығы есептелгеннен ауытқу кезінде айтарлықтай төмендейді. Батарея циклонындағы қысымның жоғалуы, жалпы қабылданған газ жылдамдығы 3,5–4,75 м/с және номиналды жүктеме 500–700 Па құрайды. Газ генераторларындағы газдарды қабатты пештермен тазалағанда, hоч = 80-90%, ал көмір жағылған кезде hоч = 65-70%.

Батарея циклондары қуаттылығы 320 т/сағ дейінгі бу шығаратын қондырғыларда қолданылады. Өнеркәсіп батареялардың циклондарын шығарады, олар бір, екі, төрт және алты бөлімнен тұрады, элементтер саны 25-тен 792 бірлікке дейін. Циклон элементтерінің санын шамамен формула бойынша анықтауға болады.

n 0,91 V

d2

pГ

р

рмұндағы V - газдардың көлемі, м/с; d - элементтің диаметрі; x - бұрандалы бағыттаушы аппаратпен d=250 мм элемент үшін жалпы кедергі коэффициенті x = 85; р - циклон элементінің кедергісі, Па; рr - газдың тығыздығы, кг/м3.

Ылғал циклон күл жинағыштар

Шаң жинау коэффициентін жоғарылату үшін циклонның қабырғалары мен газ ағысы сумен суланатын «дымқыл» циклондық күл жинағыштары қолданылады.

-

суретте центрифугациялық скруббер-күл жинағышыныңсызбасы көрсетілген, оның қабырғалары сумен суарылады. Мұндай күл жинағыштардың диаметрі 600–1700 мм және сыйымдылығы 1,1–11 м3/с. Қабырғаларды суару үшін су шығыны 0,2-0,9 кг/с құрайды; ыдысты жуу үшін - 0,85 кг/с. Күл жинағыштарындағы қысымның төмендеуі 650-800 Па құрайды.

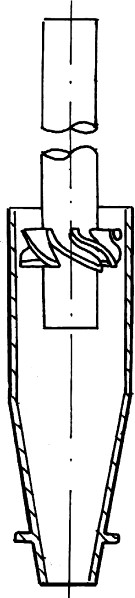

22 Сурет. Орталықтан тепкіш ЦС - ВТИ скруббері

1 - корпус; 2 - кіріс құбыры; 3 - суару саптамалары; 4- шайғыштар; 5 - күл жуу аппараты

-

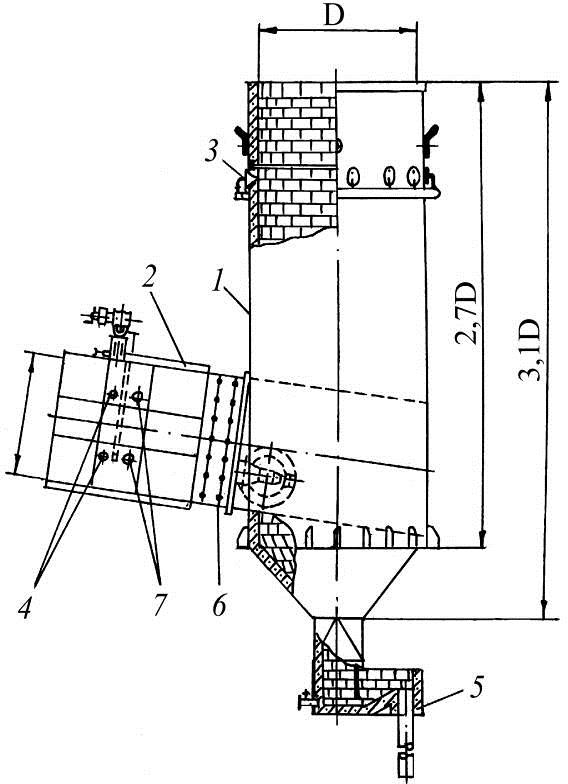

суретте, ылғалды шоқты MП-ВТИкүл жинағышының схемасы көрсетілген, онда күлді жинағышқа газ кіретін жерде суармалы торы бар. Күл жинағыштар диаметрі 2300-ден 3300 мм-ге дейін, сыйымдылығы 18-ден 38,2 м3/с-қа дейін қолданылады. Судың шығыны 2,9–4,1 кг/с құрайды. Қысымның төмендеуі 650-800 Па. Жетілдірілген күл жинағыштарда түтік парағының орнына күл бөлшектерін коагуляциялау үшін Вентури құбырлары қолданылады. Ылғалды күлді жинағышта тазарту дәрежесі hоч= 92% құрайды. Ылғалды күлді жинағыштарды күкірттің мөлшері 1 МДж/кг-ға 0,3% -дан аз, ал күлде 12% -дан аз бос сілтілік мөлшерде қолдануға болады. Суару үшін берілетін судың қаттылығы 15 мЕк/кг-нан аспауы керек. Ылғал күл жинағыштардың басты артықшылығы - шаңның екінші рет түсуін жою, бұл олардың тиімділігін арттырады. Ылғалды күлді жинағыштар аккумулятор циклондарына қарағанда қиынырақ және сенімді емес, сондықтан оларды қолдану отын құрамындағы күкірттің максималды мөлшері мен күлдің сілтілігімен шектеледі. Сонымен қатар, мұндай күл жинағыштарды пайдалану барысында, ластанған суды тазарту қажет.

23 Сурет. Ылғалды МП-ВТИ күл жинағышы

1 - тұрғын үй; 2 - кіріс құбыры; 3 - суару саптамалары; 4- тарату сақинасы; 5 - шайғыштар; 6 –жолақты тор; 7 - жолақты тордың суару саптамалары

-

Электр сүзгілері

Электрсүзгілердегазды тазарту екі электрод арасындағы корона разрядына байланысты 60 кВ жоғары кернеулі импульсті электр тогы теріс белгісімен қамтамасыз етіледі, электсүзгісіненөтетін газ ағыны электр өрісі күштерінің әсерінен коронадан кететін теріс иондармен толтырылады. Бұл жағдайда газдағы бөлшектер адсорбцияланады және шөгінді электродтарына өткізіледі. Шөгінделгенэлектродтарында жиналатын қоршау мерзімімен арнайы құрылғылардың көмегімен бункерлерге түсіп, одан шығарылады. Корона электродтары металл шыбықтар, лента-ине түрінде немесе шпагат секциясының өзектері түрінде жасалады. Шөгінді электродтары құбырлардан немесе плиталардан жасалады. Газдың көлденең және тік ағыны бар электрофильтрлер қолданылады. Бу шығаратын қондырғылар үшін негізінен пластиналық электродтары бар көлденең электрсүзгілері қолданылады. Кезектесіп орналастырылған электродтардың санына байланысты бір, екі және төрт өрісті электрсүзгілер бөлінеді.

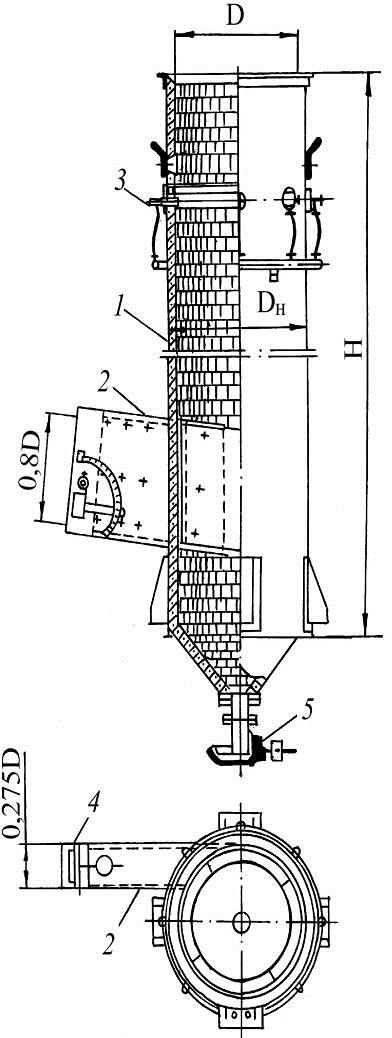

Көлденең екі өрісті электр сүзгісінің жобалық сызбасы 24-суретте көрсетілген.

Электр сүзгі газдарының оңтайлы жылдамдығы 1,5-1,7 м/с құрайды. Электр сүзгінің аэродинамикалық кедергісі 200–300 Па құрайды. Газды тазарту үшін энергия шығыны 100 м3 газға 0,1-0,15 кВт сағ құрайды. Электр сүзгінің алдындағы газының температурасы 200° С аспауы керек. Электр сүзгідегі газды

тазарту дәрежесі газдың жылдамдығына, электродтардың ұзындығына және олардың арасындағы қашықтыққа, сондай-ақ шаңның сипаттамаларына байланысты.

Электр сүзгілердің конструкциялары бөлшектердің мөлшері 10 мкм- ден асатын шаңның көп бөлігін алады; тазалау коэффициенті һоч= 96-97% тең.

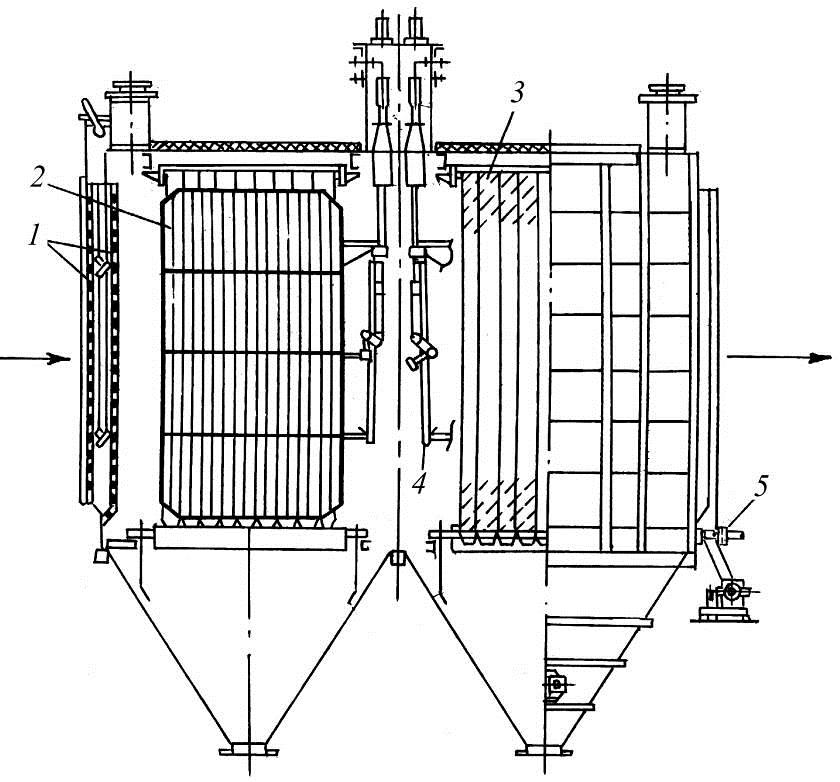

24 Сурет. Көлденең пластина екі өрісті электр сүзгісі

1 - газ тарату торы; 2 - корона электродтары; 3 - шөгінді электродтары; 4 - корона электродтарын шайқау механизмі; 5 - шөгінді электродтарының шайқау механизмі.

- 1 ... 16 17 18 19 20 21 22 23 24

Мата сүзгілері

Қазіргі уақытта электр сүзгілері шаң жинау үшін басқа салаларда бұрын қолданылған мата сүзгілерін қолданады. Фильтрация жұқа жіптерден жасалған икемді мата арқылы жүзеге асырылады (жіп диаметрі шамамен 100-

300 мкм). Матаның цилиндр пішіні бар, сондықтан сүзгілерді қапшық сүзгілері деп атайды. Маталық сүзгілерді пайдаланып сіз өте жоғары дәрежеге қол жеткізе аласыз - 99% -дан астам. Алайда оларды пайдалану бірқатар қиындықтармен және күрделі шығындармен байланысты. Матадан өтетін газдың шығыны өте төмен болуы керек - 0,01-0,02 м/с, гидравликалық кедергісі жоғары, 0,5-1,5 кПа деңгейінде. Жұмыстағы ең үлкен қиындық - матаға жиналған күлді шығару. Оны алып тастау үшін матаны қарама-қарсы бағытта механикалық шайқау немесе ауамен үрлеу қолданылады және бұл кезде тазаланатын бөлік газ ағынынан тиісті қақпалармен ажыратылуы керек. Бу қазандарының артындағы мата сүзгілері түтін газдарының температурасында жұмысына төтеп бере алатын материалдан жасалған болуы керек. Атап айтқанда, талшықты маталар (300°C дейін) немесе оксалин (250°C дейін) пайдаланылды. Матаның мерзім ұзақтығы әдетте 1-3 жыл.

-

Аралас күл жинағыштар

Аралас күлді жинағыш бірінші тазалау кезеңі ретінде аккумулятор циклонынан және бір қондырғыға біріктірілген көлденең немесе тік жолдары бар электр сүзгілерінен тұрады. Аккумулятор циклонында үлкен тұндыру бөлшектері ұсталады, бұл электр сүзгінің жұмысын жақсартады. Аралас күлді жинағыштардағы тазарту коэффициенті 98% құрайды.

Жылу электр