Файл: белорусский государственный технологический университет.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 61

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4 = arctg(Z4/Z3) = arctg(47/15) = 72,3o;

Внешний окружной модуль mte

Внешнее конусное расстояние Re

Re= 0,5mte = 0,5*6

= 0,5*6

Среднее конусное расстояние Rm

Средний модуль зацепления mm

mm = mte(Re - 0,5b)/Re = 6(148,01 – 0,5*25)/148,01 = 5,49 мм.

Средний делительный диаметр dm

шестерни

шестерни

dm3 =mmZ3 = 5,49*15 = 82,35 мм;

колеса

dm4 =mmZ4 = 5,49*47 = 258,03 мм;

Радиальный зазор в зацеплении C

Внешняя высота головки зуба hae

Внешняя высота ножки зуба hfe

Внешняя высота зуба he

Внешний диаметр делительной окружности de

Внешний диаметр окружности вершин зубьев dаe

Внешний диаметр окружности впадин зубьев dfe

Так как dfe4 – dd4> 8hae (277,62 – 48 > 8*6), то для колеса имеем:

Толщина обода a

Принимаем а = 18 мм.

Диаметр ступицы dст

Принимаем dст = 70 мм.

Толщина диска c, связывающего ступицу и обод

Принимаем с = 20 мм.

Внутренний диаметр обода Dк

Принимаем Dк = 240 мм.

Диаметр отверстий в диске D0

Do = =

=  = 68…42,5 мм;

= 68…42,5 мм;

Принимаем Dо = 50 мм.

Диаметр окружности центров отверстий Dотв

Dотв =

Dотв =  =

=  = 155 мм.

= 155 мм.

4.2. Проектный расчет открытой цепной передачи

Проектный расчет цепной передачи роликовой цепью

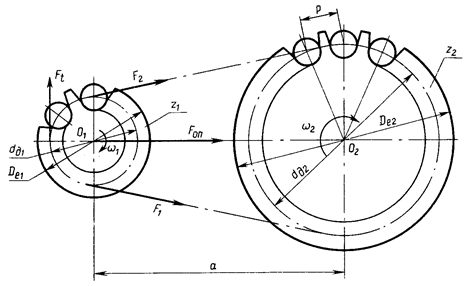

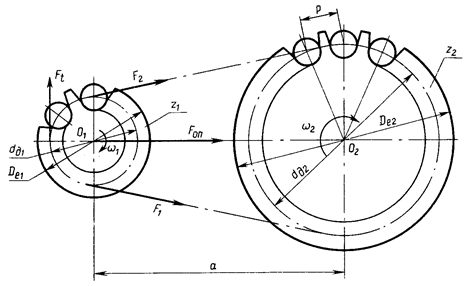

Рис. 4.4. Схема цепной передачи

Требуемый шаг определяем по формуле:

, (4.5)

, (4.5)

где КЭ – коэффициент эксплуатации, определяется по формуле

,

,

КД – коэффициент, учитывающий динамичность нагрузки;

Ка – коэффициент, учитывающий межосевое расстояние (при выполнении проектного расчета, когда неизвестно межосевое расстояние Ка =1);

КН – коэффициент, учитывающий угол наклона α центров звездочек к горизонту;

КРЕГ – коэффициент, учитывающий способ регулировки передачи;

КРЕГ – коэффициент, учитывающий способ регулировки передачи;

КСМ – коэффициент, учитывающий характер смазки;

КРЕЖ – коэффициент, учитывающий режим работы передачи.

Значение коэффициентов принимаем по табл. 6.1 [1].

Тогда

Z1 – количество зубьев на ведущей (меньшей) звездочке. Рекомендуемое значение зубьев определяют по табл. 6.2 или по формуле

Z1 = 31 - 2U= 31 – 2*7 = 17.

[q0] – допускаемое давление в шарнирах цепи, при выполнении проектного расчета определяется как среднее значение для разных шагов цепи и заданной частоте вращения малой звездочки (табл. 6.3);

mр – коэффициент, учитывающий количество рядов цепи (табл. 6.4).

[q0] = 36 МПа; mp = 1,0.

Тогда

Принимаем t = 38,1 мм (ПР – 38,1 – 127).

Параметры цепи:

расстояние между внутренними пластинами b1 = 25,4 мм;

диаметр ролика d1 = 22 мм;

диаметр валика d2 = 11,1 мм;

ширина пластины h = 36,2 мм;

разрушающая нагрузка Qp = 127 кН;

масса 1 м цепи m = 5,50 кг/м.

Расчет по удельному давлению

q0 в шарнирах выполняют для обеспечения износостойкости цепи по условию

, (4.6)

, (4.6)

где Ft – окружная сила, Н, определяемая по формуле

, (4.7)

, (4.7)

dd1 – диаметр делительной окружности меньшей (ведущей) звездочки (рис. 8.4), определяемый по формуле

. (4.8)

. (4.8)

А – проекция опорной проекции шарнира, мм2, определяемое по формуле

. (4.9)

. (4.9)

Тогда

Так как условие (4.6) не выполняется, то принимаем mp = 2.

Тогда

Рассчитаем число ударов цепи υ при набегании на зубья звездочек и сбегании с них с целью исключения повышенных динамических нагрузок по формуле:

, (4.10)

, (4.10)

где W – число звеньев цепи, определяемое по формуле

, (4.11)

, (4.11)

где KZ1 и KZ2 – вспомогательные коэффициенты, рассчитываемые по формулам

;

;

a – заданное или предварительно принятое оптимальное межосевое расстояние, м, определяемое по формуле

a= (30–50)t, (4.12)

Принимаем а = 1500 мм.

Тогда

Полученное число звеньев цепи округляют до целого четного, приняв W = 154. В этом случае отпадает необходимость использовать переходные звенья, уступающие по прочности основным.

[υ] – допускаемое число ударов цепи (табл. 6.5).

Условие выполняется.

Уточним межосевое расстояние по формуле:

=

=

Для нормальной работы передачи необходимо провисание холостой ветви цепи примерно на 0,01

a. Это достигается путем уменьшения расчетного межосевого расстояния на 0,75–1,0%. Поэтому рекомендуемое монтажное расстояние aм принимают равным

aм = (0,996 – 0,998)aу = (0,996 – 0,998)*1511,7 = 1505,65 – 1508,68 (мм).

Определим нагрузку на валы звездочек

где Кв = 1,15 – коэффициент нагрузки.

Определение основных параметров звездочек роликовых цепей

Определение основных параметров звездочек роликовых цепей

Количество зубьев ведущей звездочки – Z3 = 17;

Количество зубьев ведущей звездочки – Z4 = 119;

Радиус впадин r, мм

Радиус закругления зуба r1, мм

Расстояние от вершин зубьев до линии центров дуг закругления h1, мм

Ширина зуба звездочек b, мм

Размер фаски f, мм

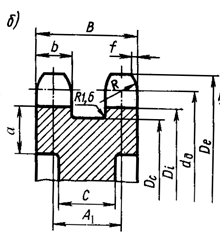

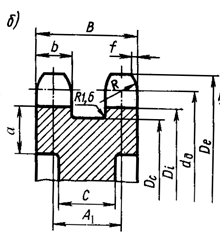

Рис. 4.5. Конструктивные размеры звездочки

Делительные диаметры dd звездочек, мм

Диаметры окружности выступов De1 звездочек, мм

Диаметры окружности выступов De1 звездочек, мм

Диаметр окружности впадин Di звездочки, мм

Наибольший диаметр обода D

Внешний окружной модуль mte

Внешнее конусное расстояние Re

Re= 0,5mte

= 0,5*6

= 0,5*6

Среднее конусное расстояние Rm

Средний модуль зацепления mm

mm = mte(Re - 0,5b)/Re = 6(148,01 – 0,5*25)/148,01 = 5,49 мм.

Средний делительный диаметр dm

шестерни

шестерни dm3 =mmZ3 = 5,49*15 = 82,35 мм;

колеса

dm4 =mmZ4 = 5,49*47 = 258,03 мм;

Радиальный зазор в зацеплении C

Внешняя высота головки зуба hae

Внешняя высота ножки зуба hfe

Внешняя высота зуба he

Внешний диаметр делительной окружности de

Внешний диаметр окружности вершин зубьев dаe

Внешний диаметр окружности впадин зубьев dfe

Так как dfe4 – dd4> 8hae (277,62 – 48 > 8*6), то для колеса имеем:

Толщина обода a

Принимаем а = 18 мм.

Диаметр ступицы dст

Принимаем dст = 70 мм.

Толщина диска c, связывающего ступицу и обод

Принимаем с = 20 мм.

Внутренний диаметр обода Dк

Принимаем Dк = 240 мм.

Диаметр отверстий в диске D0

Do =

=

=  = 68…42,5 мм;

= 68…42,5 мм;Принимаем Dо = 50 мм.

Диаметр окружности центров отверстий Dотв

Dотв =

Dотв =  =

=  = 155 мм.

= 155 мм.4.2. Проектный расчет открытой цепной передачи

Проектный расчет цепной передачи роликовой цепью

Рис. 4.4. Схема цепной передачи

Требуемый шаг определяем по формуле:

, (4.5)

, (4.5)где КЭ – коэффициент эксплуатации, определяется по формуле

,

,КД – коэффициент, учитывающий динамичность нагрузки;

Ка – коэффициент, учитывающий межосевое расстояние (при выполнении проектного расчета, когда неизвестно межосевое расстояние Ка =1);

КН – коэффициент, учитывающий угол наклона α центров звездочек к горизонту;

КРЕГ – коэффициент, учитывающий способ регулировки передачи;

КРЕГ – коэффициент, учитывающий способ регулировки передачи; КСМ – коэффициент, учитывающий характер смазки;

КРЕЖ – коэффициент, учитывающий режим работы передачи.

Значение коэффициентов принимаем по табл. 6.1 [1].

Тогда

Z1 – количество зубьев на ведущей (меньшей) звездочке. Рекомендуемое значение зубьев определяют по табл. 6.2 или по формуле

Z1 = 31 - 2U= 31 – 2*7 = 17.

[q0] – допускаемое давление в шарнирах цепи, при выполнении проектного расчета определяется как среднее значение для разных шагов цепи и заданной частоте вращения малой звездочки (табл. 6.3);

mр – коэффициент, учитывающий количество рядов цепи (табл. 6.4).

[q0] = 36 МПа; mp = 1,0.

Тогда

Принимаем t = 38,1 мм (ПР – 38,1 – 127).

Параметры цепи:

расстояние между внутренними пластинами b1 = 25,4 мм;

диаметр ролика d1 = 22 мм;

диаметр валика d2 = 11,1 мм;

ширина пластины h = 36,2 мм;

разрушающая нагрузка Qp = 127 кН;

масса 1 м цепи m = 5,50 кг/м.

Расчет по удельному давлению

q0 в шарнирах выполняют для обеспечения износостойкости цепи по условию

, (4.6)

, (4.6)где Ft – окружная сила, Н, определяемая по формуле

, (4.7)

, (4.7)dd1 – диаметр делительной окружности меньшей (ведущей) звездочки (рис. 8.4), определяемый по формуле

. (4.8)

. (4.8)А – проекция опорной проекции шарнира, мм2, определяемое по формуле

. (4.9)

. (4.9) Тогда

Так как условие (4.6) не выполняется, то принимаем mp = 2.

Тогда

Рассчитаем число ударов цепи υ при набегании на зубья звездочек и сбегании с них с целью исключения повышенных динамических нагрузок по формуле:

, (4.10)

, (4.10)где W – число звеньев цепи, определяемое по формуле

, (4.11)

, (4.11)где KZ1 и KZ2 – вспомогательные коэффициенты, рассчитываемые по формулам

;

;a – заданное или предварительно принятое оптимальное межосевое расстояние, м, определяемое по формуле

a= (30–50)t, (4.12)

Принимаем а = 1500 мм.

Тогда

Полученное число звеньев цепи округляют до целого четного, приняв W = 154. В этом случае отпадает необходимость использовать переходные звенья, уступающие по прочности основным.

[υ] – допускаемое число ударов цепи (табл. 6.5).

Условие выполняется.

Уточним межосевое расстояние по формуле:

=

=

Для нормальной работы передачи необходимо провисание холостой ветви цепи примерно на 0,01

a. Это достигается путем уменьшения расчетного межосевого расстояния на 0,75–1,0%. Поэтому рекомендуемое монтажное расстояние aм принимают равным

aм = (0,996 – 0,998)aу = (0,996 – 0,998)*1511,7 = 1505,65 – 1508,68 (мм).

Определим нагрузку на валы звездочек

где Кв = 1,15 – коэффициент нагрузки.

Определение основных параметров звездочек роликовых цепей

Определение основных параметров звездочек роликовых цепейКоличество зубьев ведущей звездочки – Z3 = 17;

Количество зубьев ведущей звездочки – Z4 = 119;

Радиус впадин r, мм

Радиус закругления зуба r1, мм

Расстояние от вершин зубьев до линии центров дуг закругления h1, мм

Ширина зуба звездочек b, мм

Размер фаски f, мм

Рис. 4.5. Конструктивные размеры звездочки

Делительные диаметры dd звездочек, мм

Диаметры окружности выступов De1 звездочек, мм

Диаметры окружности выступов De1 звездочек, мм

Диаметр окружности впадин Di звездочки, мм

Наибольший диаметр обода D