Файл: И. И. Лаптева, М. А. Колесников неразрушающий контроль деталей вагонов рекомендовано Методическим советом двгупс в качестве учебного пособия Хабаровск Издательство двгупс 2012.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 648

Скачиваний: 6

СОДЕРЖАНИЕ

1. ВИДЫ И МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

2.1. Феррозондовый метод контроля:основные понятия и технология

2.2. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

2.4. Магнитопорошковый контроль

3. ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

4. ДЕФЕКТОСКОПИЯ ПРОНИКАЮЩИМИ ЖИДКОСТЯМИ

5. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

5.2. Факторы, влияющие на эффективность УЗД

5.4. Принципиальное устройство ультразвукового дефектоскопа

5.5. Способы ввода ультразвука в деталь

5.6. Методы ультразвукового контроля

5.7. Средства настройки дефектоскопа

5.8. Контроль оси на прозвучиваемость (УД2-12)

5.10. Ультразвуковая дефектоскопия колёс

6. АКУСТИКО-ЭМИССИОННЫЙ МЕТОД КОНТРОЛЯ

7. Интроскопический метод контроля

Тестовые задания по дисциплине «Основы технической диагностики»

Вокруг дефектов повышается интенсивность напряжений, а вблизи вершины трещины материал находится в более напряженно-деформированном состоянии, чем вдали от нее. В процессе роста трещины наибольшую роль играют два явления: развитие локальной зоны пластических деформаций вблизи трещины и скачок фронта трещины. Метод АЭ является весьма перспективным методом технической диагностики, так как позволяет накапливать информацию в процессе нагружения и деформирования исследуемых объектов, осуществлять обнаружение и регистрацию опасных развивающихся дефектов.

В настоящее время АЭ является единственным методом, позволяющим по анализу статистических характеристик сигналов оценивать остаточный ресурс конструкции. Анализ результатов практического использования метода при контроле боковых рам, надрессорных балок, котлов железнодорожных цистерн позволяет отметить, что АЭ оказывает глубокое воздействие на производство и технологию. Внося радикальные изменения в последовательность и содержание технологических операций, он сокращает объемы и трудоемкость НК. С введением интеллектуальных технологий контроля появляется возможность принимать решения по изменению процесса нагружения конструкции, режима работы, а также осуществлять оценку остаточного ресурса деталей и срока их службы.

Метод акустической эмиссии (АЭ) обеспечивает выявление развивающихся дефектов посредством регистрации и анализа акустических волн, возникающих в процессе пластической деформации и роста трещин в контролируемых объектах. Кроме того, метод АЭ позволяет выявить истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Указанные свойства метода АЭ дают возможность формировать адекватную систему классификации дефектов и критерии оценки технического состояния объекта, основанные на реальном влиянии дефекта на объект.

Характерные особенности метода АЭ, определяющие его возможности, параметры и области применения:

обеспечение обнаружения и регистрации только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности;

позволяет в производственных условиях выявить приращение трещины на десятые доли миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по расчетным оценкам составляет порядка 10

-6 мм2, что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм и указывает на весьма высокую чувствительность к растущим дефектам;

свойство интегральности метода АЭ обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей АЭ, неподвижно установленных на поверхности объекта;

позволяет проводить контроль различных технологических процессов и процессов изменения свойств и состояния материалов.

Целью акустико-эмиссионного контроля является обнаружение, определение координат и слежение (мониторинг) за источниками АЭ, связанными с несплошностями на поверхности или в объеме стенки сосуда, сварного соединения и изготовленных частей и компонентов. Источники АЭ рекомендуется при наличии технической возможности оценить другими методами неразрушающего контроля. Метод АЭ может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях.

Акустико-эмиссионный контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Для этого объект подвергается нагружению силой, давлением, температурным полем и т. д. Выбор вида нагрузки определяется конструкцией объекта, условиями его работы и характером испытаний.

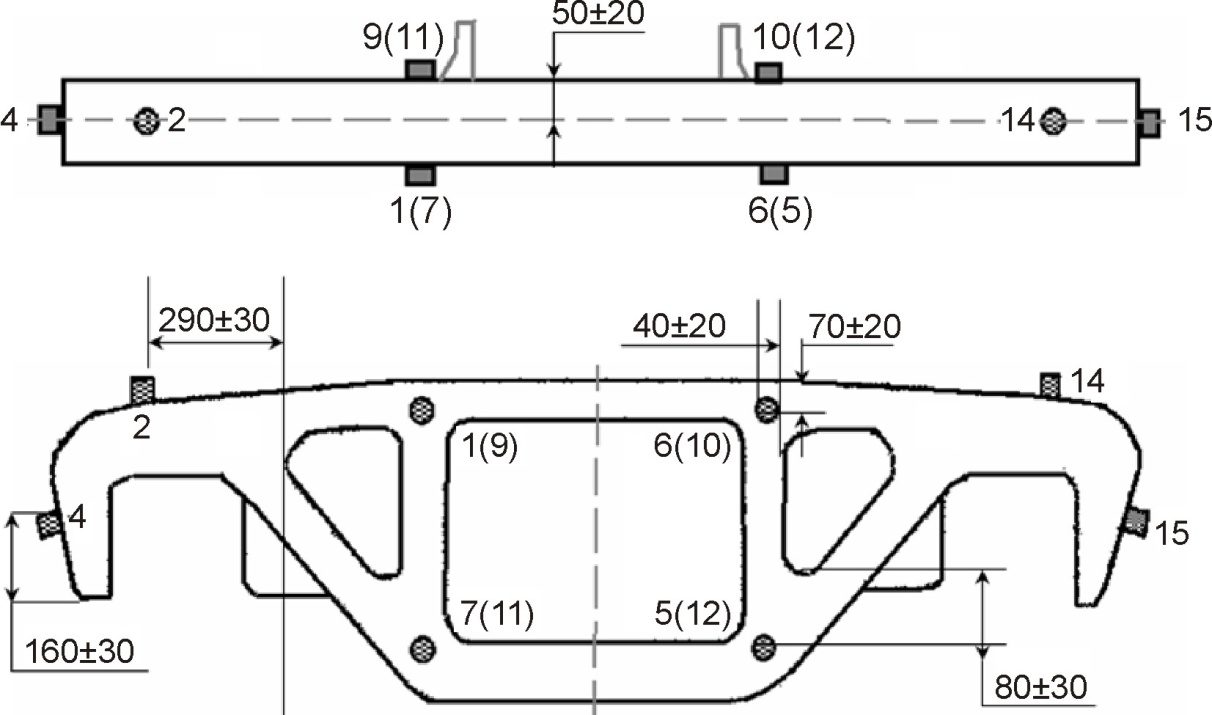

В настоящее время метод применяется для контроля боковых рам и надрессорных балок грузовых тележек. Схема установки датчиков на боковую раму тележки 18-100 приведена на рис. 44.

Перед установкой датчиков поверхность должна быть очищена (рис. 45).

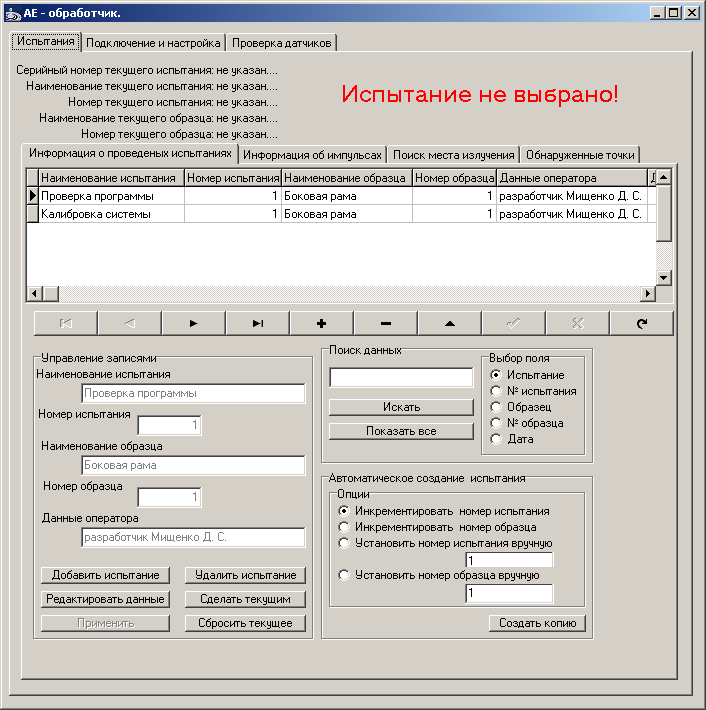

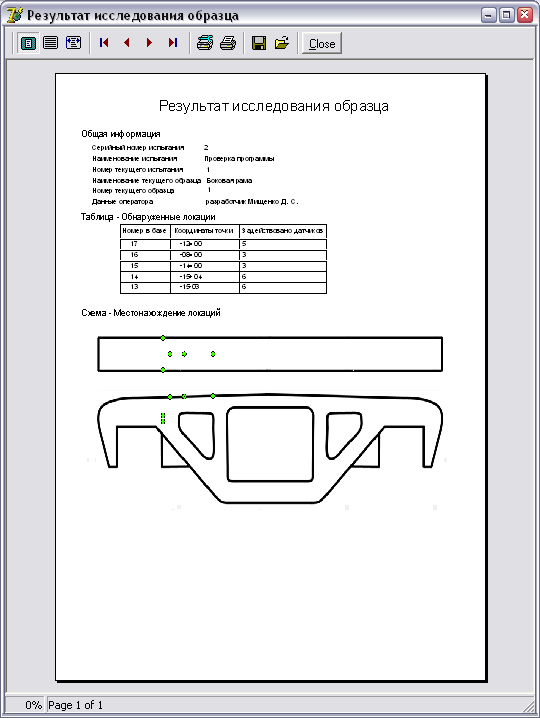

Зачистка и установка датчика для их поверки проводилась на образце типовой тележки 18-100, установленной в лаборатории «Конструкции вагонов» ДВГУПС. Для проведения контроля разработана и внедрена в ремонтное депо ст. Партизанск программа определения места дефекта (рис. 46). Составные части АЭ-системы приведены на рис. 47. Результаты контроля выводятся на печать (рис. 48).

Рис. 44. Схема установки датчиков на объект

Рис. 45. Зачистка поверхности и установка датчика

Рис. 46. Интерфейс программы АЭ-обработчик

Рис. 47. Составные части АЭ-системы

Рис. 48. Результат исследования образца,

выводимый на экран

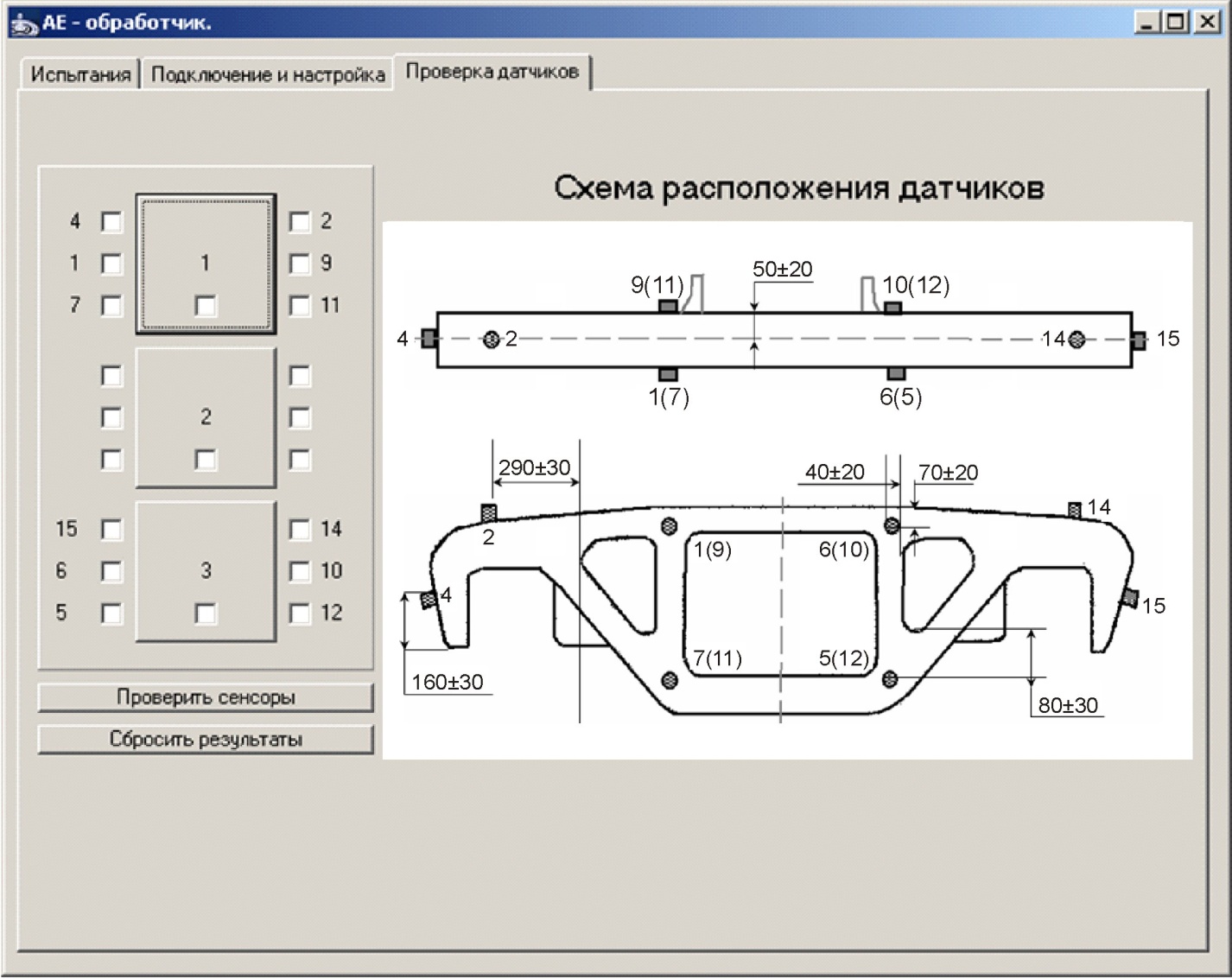

Исследования проводились на кафедре «Вагоны» ДВГУПС на натурном образце (см. рис. 45) с помощью акустико-эмиссионной системы, перед испытанием проводится подключение и настройка, а также проверка датчиков (рис. 49). На образце были произведены пробные нагружения, на основе чего программа сформировала данные для обработки (табл. 10).

В данной системе используется табличный метод. Весь объект разделен на локации размером 55 см. Для каждой такой локации известна последовательность датчиков, принявших сигнал и временные задержки между ними. После формирования локационной серии из заранее сформированной (калибровочной) таблицы выбирается запись, наиболее подходящая по совокупности параметров.

Рис. 49. Окно программы АЭ-обработчик при испытании

и проверке датчиков АЭ-системы

Таблица 10

Данные для обработки

| № п/п | СН | Время прихода | 1старт | 2старт | 3старт | финиш | Номер датчика | Мощность |

| 1 | 72830 | -58740 | 60045 | 60049 | 60049 | 61264 | 1 | -1601 |

| 2 | 72831 | -58662 | 60046 | 60047 | 0 | 0 | 9 | -61528 |

| 3 | 72832 | -51616 | 60073 | 60078 | 60081 | 60221 | 7 | -334 |

| 4 | 72833 | -51434 | 60074 | 60107 | 0 | 0 | 11 | -60568 |

| 5 | 72834 | -45766 | 60096 | 60097 | 60097 | 60468 | 14 | -2919 |

| 6 | 72835 | -43478 | 60105 | 60122 | 60122 | 60755 | 6 | -813 |

Окончание табл. 10

| № п/п | СН | Время прихода | 1старт | 2старт | 3старт | финиш | Номер датчика | Мощность |

| 7 | 72836 | -42880 | 60107 | 60115 | 60122 | 61177 | 10 | -1421 |

| 8 | 72837 | -40046 | 60118 | 60120 | 60130 | 61418 | 15 | -1655 |

| 9 | 72838 | -24834 | 8581 | 0 | 0 | 0 | 2 | -118 |

| 10 | 72839 | -21246 | 8595 | 8596 | 0 | 0 | 9 | -9820 |

| 11 | 72840 | -20622 | 8597 | 8598 | 8598 | 9998 | 1 | -2126 |

| 12 | 72841 | -18178 | 8607 | 8610 | 8611 | 8729 | 4 | -202 |

| 13 | 72842 | -13628 | 8624 | 8665 | 0 | 0 | 11 | -8873 |

| 14 | 72843 | -13550 | 8625 | 8638 | 8654 | 8752 | 7 | -167 |

| 15 | 72844 | -07466 | 8648 | 8654 | 8657 | 10954 | 14 | -2507 |

Целью исследования было измерение параметра акустической эмиссии – энергии принимаемых импульсов (мощности), о данном параметре подробно описано в [31–36]. Основная погрешность определения координат источника сигналов АЭ не более 10 %.

Окно программы АЭ-обработчик при проверке и испытании представляет собой (см. рис. 48) следующее.

1. Блок проверки – отображаются результаты проверки срабатывания датчиков.

2. Схема расположения датчиков.

3. Блок, символизирующий ССД: данный блок символизирует систему сбора данных. На текущий момент в акустической системе реализовано две системы сбора данных и зарезервировано место для третьей.

4. Блок, символизирующий датчик: квадратики с цифрами символизируют датчики, при обнаружении срабатывания датчика в квадратике ставится галочка.

5. Кнопки управления: рассматриваемые кнопки позволяют выполнить процедуру проверки и сбросить результат.