ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.07.2024

Просмотров: 409

Скачиваний: 0

СОДЕРЖАНИЕ

Часть I: «Механизация и автоматизация технологических процессов животноводства»

Общие требования по выполнению лабораторных работ

Лабораторная работа №1 машины для дробления и измельчения кормов

1.1 Устройство, процесс работы и регулировки дробилки дб-5-1

1.2 Устройство, процесс работы и регулировки измельчителя-смесителя кормов иск-3

1.3 Устройство, процесс работы и регулировки измельчителя-камнеуловителя мойки икм-ф-10

Лабораторная работа № 2 машины для дозирования и смешивания кормов

2.1 Требования к процессу дозирования и классификация дозаторов

2.2 Устройство, процесс работы и регулировки дозаторов

2.2.1. Барабанный дозатор дп–1

2.2.2 Малый тарельчатый дозатор мтд–3а

2.2.3 Бункер-дозатор стебельных кормов бдк–ф–70–20

2.2.5 Многокомпонентные дозаторы

2.3 Зоотехнические требования к процессу смешивания и классификация смесителей

2.4 Устройство, рабочий процесс и регулировки смесителей

2.4.2 Агрегат приготовления заменителей молока азм–0,8а

2.4.3 Смесители периодического действия ско–ф–3 и ско–ф–6

Лабораторная работа № 3 оборудование для транспортировки и раздачи кормов

3.1 Устройство, процесс работы и регулировки стационарных кормораздатчиков.

3.1.1 Раздатчик внутри кормушек рвк–ф–74

3.1.2 Скребковые, цепные и шайбовые раздатчики кормов

3.1.3 Шайбовые транспортеры–раздатчики

3.1.4 Спиральные раздатчики кормов

3.2 Устройство, процесс работы и регулировки мобильных кормораздатчиков для крс.

3.2.2 Раздатчик–смеситель рсп–10а и арс-10а

3.3 Устройство, процесс работы и регулировки мобильных кормораздатчиков для свиней.

3.3.2 Кормораздатчик-смеситель кс–1,5

3.3.3 Кормораздатчик самоходный аккумуляторный кса–5б

3.4 Устройство, процесс работы и регулировки кормоприготовительного агрегата акм-9.

3.5 Устройство, процесс работы и регулировки измельчителя-смесителя-раздатчика кормов исрк-12.

4.1 Устройство, процесс работы и регулировки стационарных технических средств для удаления навоза.

4.1.1 Скребковый транспортёр tch-160

4.1.2 Скреперный транспортер tc-1

4.1.3 Скреперная установка возвратно-поступательного действия ус-15

4.2.1 Мобильные средства уборки навоза

4.2.2 Мобильный агрегат для уборки навоза аун-10

4.3 Устройство, процесс работы и регулировки средств для уборки помета и перемещения его в птичнике

4.3.1 Механизм пометный скребковый мпс-2м

4.3.2 Транспортер поперечный нкц-7

4.4 Устройство, процесс работы и регулировки гидравлических средств навозоудаления

4.5 Хранение и переработка навоза

Лабораторная работа №5 оборудование машинного доения коров

5.1 Общее устройство и назначение основных узлов доильного аппарата «Duovac 300»

5.2 Общее устройство и рабочий процесс гидропульсатора доильного аппарата «Duovac 300»

5.3 Устройство и принцип действия системы автоматического переключения аппарата «Duovac 300»

Лабораторная работа №6 оборудование для первичной обработки молока

6.1 Устройство, технологический процесс и регулировки сепараторов молока

6.2 Устройство, технологический процесс и регулировки охладителя молока

6.2.1 Резервуар-охладитель молока мка-2000л-2а

6.2.2 Резервуар-охладитель том-2,0а

6.3 Устройство, технологический процесс и регулировки оборудования для тепловой обработки молока

6.3.1Пастеризационно-охладительная установка опф-1

6.3.2 Пастеризационно-охладительная установкаБ6-оп-2

Лабораторная работа №7 агрегат элетростригАлЬный эса-12/200. Оборудование для купки овец

7.2 Устройство и принцип работы оборудования для купки овец

Лабораторная работа №8 применение электричесва в животноводстве

8.1.1 Обработка кормов электрическим током

8.1.2 Магнитная очистка кормов от железных частиц

Лабораторная работа № 9 микроклимат животноводческих помещений

9.1 Устройство и принцип работы отопительно-вентиляционного оборудования

Технологический процесс (рис. 1.5) заключается в следующем. Перед началом работы ванну 13 заполняют водой. Необходимый уровень воды в ванне поддерживается сливным патрубком на кожухе шнека.

Вращательное движение воды в ванне создается крылачом-активатором 14, закрепленным на валу шнека. Корнеклубнеплоды, загружаемые в ванну, под действием вращающегося потока воды приводятся во вращательное движение и, подхватываемые шнеком, направляются к измельчителю.

Частично отмытые в ванне корнеклубнеплоды дополнительно омываются струями воды в корпусе шнека. Камни и другие тяжелые предметы опускаются на дно и отбрасываются крылачом к периферии ванны. При вращении камни встречаются с упором у выгрузного окна и, преодолев сопротивление резинового клапана, сбрасываются на транспортер. После измельчения горизонтальными ножами верхнего диска корнеклубнеплоды поступают на нижний диск, где окончательно доизмельчаются вертикальными ножами. Для мелкого измельчения (для свиней) перерабатываемый продукт проходит дополнительно через деку и лопатками нижнего диска выгружается через направляющий лоток наружу.

В процессе эксплуатации измельчителя для правильного протекания технологического процесса:

1) степень измельчения корнеклубнеплодов регулируют изменением частоты вращения режущих дисков с помощью двухступенчатого электродвигателя, имеющего две частоты вращения: 456 мин-1 при мощности 3,8 кВт и 920 мин-1 при мощности 7,5 кВт. Частота вращения переключается в шкафу управления;

2) При мойке картофеля без измельчения снимают деку, ножи и верхний диск измельчителя, а на их место устанавливают стопор нижнего диска. В этом случае стопор должен работать на пониженных оборотах;

3) в условиях тяжелого режима работы машины по возможности снижают интенсивность загрузки исходного продукта.

Лабораторная работа № 2 машины для дозирования и смешивания кормов

Цель работы: изучить технологический процесс машин для дозирования и смешивания кормов.

Содержание работы:

2.1 Требования к процессу дозирования и классификация дозаторов.

2.2 Устройство, процесс работы и регулировки дозаторов.

2.3 Зоотехнические требования к процессу смешивания и классификация смесителей.

2.4 Устройство, процесс работы и регулировки смесителей.

Оборудование:смеситель МТД-3, плакаты, методические пособия.

2.1 Требования к процессу дозирования и классификация дозаторов

Зоотехнические требования к процессу дозирования

Для полноценного кормления животных и птицы приготавливают полнорационные кормовые смеси. Одной из важнейших операций при их получении является дозирование. Дозирование – это процесс отмеривания заданного количества материала (порции) с требуемой точностью.

Применяют два способа дозирования материалов – объемное и массовое. В отдельных случаях пользуются комбинированным способом – объемно–массовым, то есть когда предварительно отмеривается порция по объему, а затем ее масса доводится до заданного значения на весовом устройстве.

Точность дозирования установлена по ГОСТу, который допускает погрешность для массового дозирования до 2%, а для объемного – до 3%.

Применение массового дозирования снижает ошибку до ±5% для грубых и до ±2% концентрированных кормов.

Типы и классификация дозаторов

Дозаторами называют устройства, предназначенные для отмеривания и выдачи заданной дозы. В соответствии с принятым способом дозирования их делят на объемные и массовые.

Объемные дозаторы просты по конструкции и в эксплуатации, но они обеспечивают невысокую точность дозирования.

Массовые дозаторы могут быть порционного или непрерывного действия и оборудуются средствами автоматического контроля и управления. Такие дозаторы регистрируют массу и число выданных порций, позволяют получить высокую точность дозирования. Однако они сложны по устройству и дороги.

Дозирующие устройства обоих типов обеспечивают самотечными или принудительными системами питания.

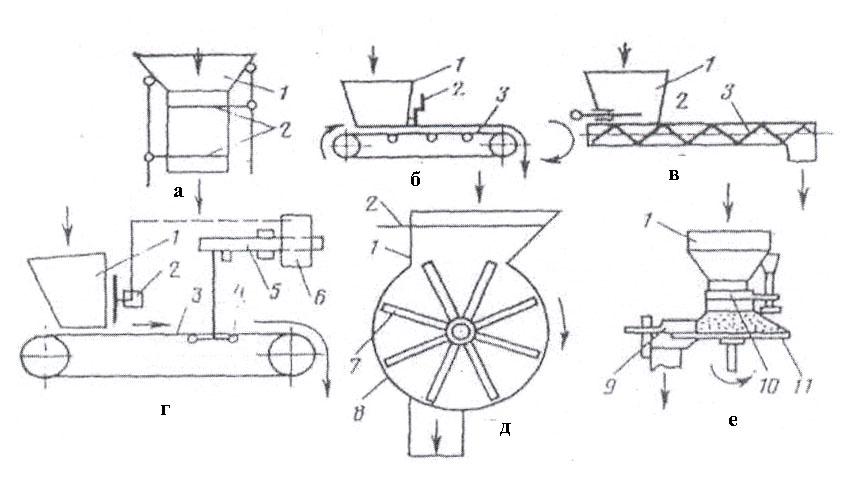

Питающие механизмы применяют для равномерной подачи дозируемых материалов к массовым дозаторам и могут быть транспортерными, лотковыми, барабанными, шнековыми, тарельчатыми, вибрационными, аэрационными (рис. 2.1).

Для приготовления смесей из концентрированных кормов в хозяйствах, как правило, применяют: объемные дозаторы – барабанные, тарельчатые, шнековые, мерные емкости; массовые – бункерные с противовесом.

Рис. 2.1. Схемы дозаторов:

а – объемного порционного; б – объемного ленточного; в – объемного шнекового;

г – массового (весового) автоматического непрерывного действия; д – объёмного барабанного; е – объёмного тарельчатого

1 – бункер; 2 – заслонка с механизмом управления; 3 – ленточный транспортер; 4 – датчик весов; 5 – балансир весов; 6 – командный аппарат; 7 – барабан; 8 – корпус; 9 – скребок; 10 – манжета; 11 – диск

Для дозирования готовых комбикормов при раздаче их животным получают распространение объемные дозаторы: секторные, шиберные, плунжерные, грейферные, ленточные и мерные емкости.

Для дозирования влажных рассыпных кормов обычно используют ленточные или шнековые транспортеры, включаемые в работу на строго определенное время или имеющие средства для регулирования расхода.

Для объемного дозирования жидких кормов используют мерные емкости разных конструкций.

2.2 Устройство, процесс работы и регулировки дозаторов

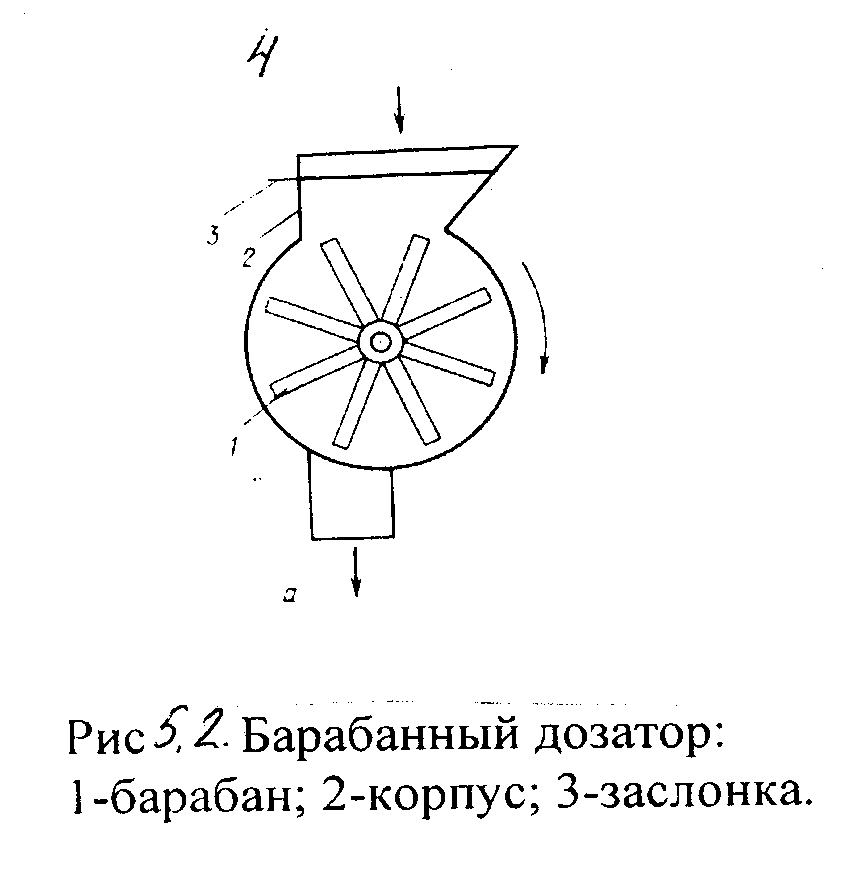

2.2.1. Барабанный дозатор дп–1

Барабанный дозатор ДП–1 (рис. 2.2) предназначен для дозирования различных компонентов комбикормов. Состоит из корпуса и вращающегося ячеистого барабана, привода, клапана и магнитной гребенки. Внизу корпуса имеется окно для выхода материала, а вверху – отверстия для крепления бункера. Под приемным окном дозатора установлен побудитель, представляющий собой вал с лопастями и звездочкой. Дозатор работает следующим образом. Комбикорма из бункера поступают в приемную часть дозатора, где разрыхляются лопастями побудителя и заполняют ячейки барабана. Высыпаясь из ячеек, корм проходит через дуги постоянных магнитов и очищается от металломагнитных примесей. Расход регулируют изменением частоты вращения барабана 1, реже изменением рабочей части барабана, иногда изменением объема желобков при повороте специальных подвижных лопастей. Частота вращения барабана 0,5–0,7 с-1.

Рис. 2.2. Дозатор барабанный:

1 – барабан; 2 – корпус; 3 – заслонка

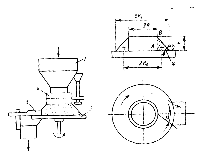

2.2.2 Малый тарельчатый дозатор мтд–3а

Малый тарельчатый дозатор МТД–3А (рис. 2.3) предназначен для дозирования минеральных ингредиентов и обогатительных смесей. В корпусе дозатора смонтированы верхний и нижний несущие диски, между которыми установлена ограждающая обечайка из оргстекла. Приемно–дозирующее устройство состоит из бункера, шнекового ворошителя с рассекателем, подвижного и не подвижного патрубков и диска (тарелки). Заданный диаметр выпускного окна (80, 90 или 100 мм) получают путем установки в бункер соответствующих сегментных корпусов. Выпускной лоток представляет собой самотечную трубу с перекидным клапаном.

Рис. 2.3. Схема тарельчатого дозатора кормов МДТ–3А:

1 – бункер; 2 – диск вращающийся; 3 – скребок; 4 – подвижный кожух

Для равномерной подачи ингредиентов на диск служит шнековый ворошитель. Подвижный патрубок, перемещаясь к неподвижному, регулирует зазор между его нижним торцом и диском. При работе дозатора ингредиенты из приемного бункера через выпускное отверстие поступают на диск (тарелку) дозатора, откуда скребком сбрасываются в выпускной лоток. Производительность дозатора регулируют, изменяя размеры выпускного окна приемного бункера, частоту вращения диска и величину зазора между диском и подвижным патрубком.

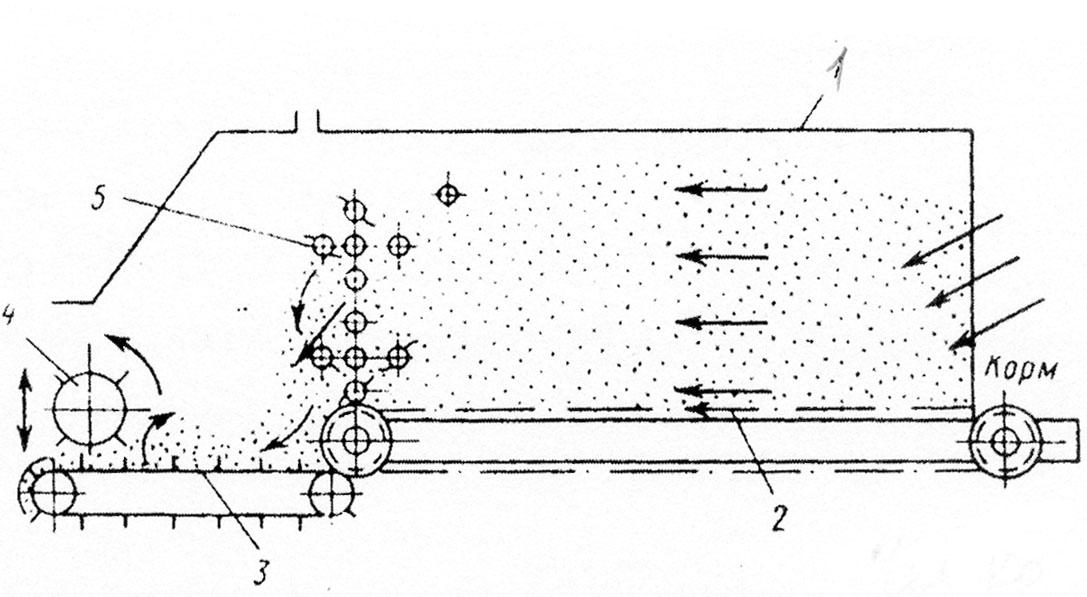

2.2.3 Бункер-дозатор стебельных кормов бдк–ф–70–20

Бункер-дозатор стебельных кормов БДК–Ф–70–20 (БДУ–70) предназначен для приема, накопления и дозированной выдачи стебельных кормов в поточных линиях. Состоит из бункера 1 (рис. 2.4), подающего транспортера 2 и блока битеров 5 с механизмом привода, шкафа управления. Блок битеров включает два подающих (с активными пальцами) и один разравнивающий битер. Каждый битер выполнен в виде центрального трубчатого вала и четырех граблин, приводимых в действие планетарным механизмом и совершающих вращательное движение вокруг своей оси. Частота вращения битеров 1,46 с-1, граблин 0,73 с-1. Механизм привода подающего транспортера 2 состоит из двухскоростного электродвигателя, двухступенчатого червячного редуктора и цепной передачи.

Рис. 2.4. Схема бункера-дозатора БДК–Ф–70–20:

1 – бункер; 2 – подающий транспортер; 3 – ленточный транспортер; 4 – счесывающий барабан; 5 – блок битеров

Корм из самосвальных транспортных средств подают в бункер, где подающим транспортером он перемещается к блоку битеров. Активные граблины битеров захватывают частицы корма и подают их на ленточный транспортер дозатора, расположенный перпендикулярно к подающему транспортеру. Счесывающий барабан, вращаясь против хода ленты, формирует равномерный по высоте слой корма. Толщина слоя корма, определяющая расход дозатора, регулируется винтовым механизмом.

Расход бункера-дозатора на кукурузном силосе – 4,2–41,6 т/ч, на измельченной соломе – 2,3–9 т/ч, мощность привода составляет 8,6 кВт.