ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.07.2024

Просмотров: 411

Скачиваний: 0

СОДЕРЖАНИЕ

Часть I: «Механизация и автоматизация технологических процессов животноводства»

Общие требования по выполнению лабораторных работ

Лабораторная работа №1 машины для дробления и измельчения кормов

1.1 Устройство, процесс работы и регулировки дробилки дб-5-1

1.2 Устройство, процесс работы и регулировки измельчителя-смесителя кормов иск-3

1.3 Устройство, процесс работы и регулировки измельчителя-камнеуловителя мойки икм-ф-10

Лабораторная работа № 2 машины для дозирования и смешивания кормов

2.1 Требования к процессу дозирования и классификация дозаторов

2.2 Устройство, процесс работы и регулировки дозаторов

2.2.1. Барабанный дозатор дп–1

2.2.2 Малый тарельчатый дозатор мтд–3а

2.2.3 Бункер-дозатор стебельных кормов бдк–ф–70–20

2.2.5 Многокомпонентные дозаторы

2.3 Зоотехнические требования к процессу смешивания и классификация смесителей

2.4 Устройство, рабочий процесс и регулировки смесителей

2.4.2 Агрегат приготовления заменителей молока азм–0,8а

2.4.3 Смесители периодического действия ско–ф–3 и ско–ф–6

Лабораторная работа № 3 оборудование для транспортировки и раздачи кормов

3.1 Устройство, процесс работы и регулировки стационарных кормораздатчиков.

3.1.1 Раздатчик внутри кормушек рвк–ф–74

3.1.2 Скребковые, цепные и шайбовые раздатчики кормов

3.1.3 Шайбовые транспортеры–раздатчики

3.1.4 Спиральные раздатчики кормов

3.2 Устройство, процесс работы и регулировки мобильных кормораздатчиков для крс.

3.2.2 Раздатчик–смеситель рсп–10а и арс-10а

3.3 Устройство, процесс работы и регулировки мобильных кормораздатчиков для свиней.

3.3.2 Кормораздатчик-смеситель кс–1,5

3.3.3 Кормораздатчик самоходный аккумуляторный кса–5б

3.4 Устройство, процесс работы и регулировки кормоприготовительного агрегата акм-9.

3.5 Устройство, процесс работы и регулировки измельчителя-смесителя-раздатчика кормов исрк-12.

4.1 Устройство, процесс работы и регулировки стационарных технических средств для удаления навоза.

4.1.1 Скребковый транспортёр tch-160

4.1.2 Скреперный транспортер tc-1

4.1.3 Скреперная установка возвратно-поступательного действия ус-15

4.2.1 Мобильные средства уборки навоза

4.2.2 Мобильный агрегат для уборки навоза аун-10

4.3 Устройство, процесс работы и регулировки средств для уборки помета и перемещения его в птичнике

4.3.1 Механизм пометный скребковый мпс-2м

4.3.2 Транспортер поперечный нкц-7

4.4 Устройство, процесс работы и регулировки гидравлических средств навозоудаления

4.5 Хранение и переработка навоза

Лабораторная работа №5 оборудование машинного доения коров

5.1 Общее устройство и назначение основных узлов доильного аппарата «Duovac 300»

5.2 Общее устройство и рабочий процесс гидропульсатора доильного аппарата «Duovac 300»

5.3 Устройство и принцип действия системы автоматического переключения аппарата «Duovac 300»

Лабораторная работа №6 оборудование для первичной обработки молока

6.1 Устройство, технологический процесс и регулировки сепараторов молока

6.2 Устройство, технологический процесс и регулировки охладителя молока

6.2.1 Резервуар-охладитель молока мка-2000л-2а

6.2.2 Резервуар-охладитель том-2,0а

6.3 Устройство, технологический процесс и регулировки оборудования для тепловой обработки молока

6.3.1Пастеризационно-охладительная установка опф-1

6.3.2 Пастеризационно-охладительная установкаБ6-оп-2

Лабораторная работа №7 агрегат элетростригАлЬный эса-12/200. Оборудование для купки овец

7.2 Устройство и принцип работы оборудования для купки овец

Лабораторная работа №8 применение электричесва в животноводстве

8.1.1 Обработка кормов электрическим током

8.1.2 Магнитная очистка кормов от железных частиц

Лабораторная работа № 9 микроклимат животноводческих помещений

9.1 Устройство и принцип работы отопительно-вентиляционного оборудования

6.2.2 Резервуар-охладитель том-2,0а

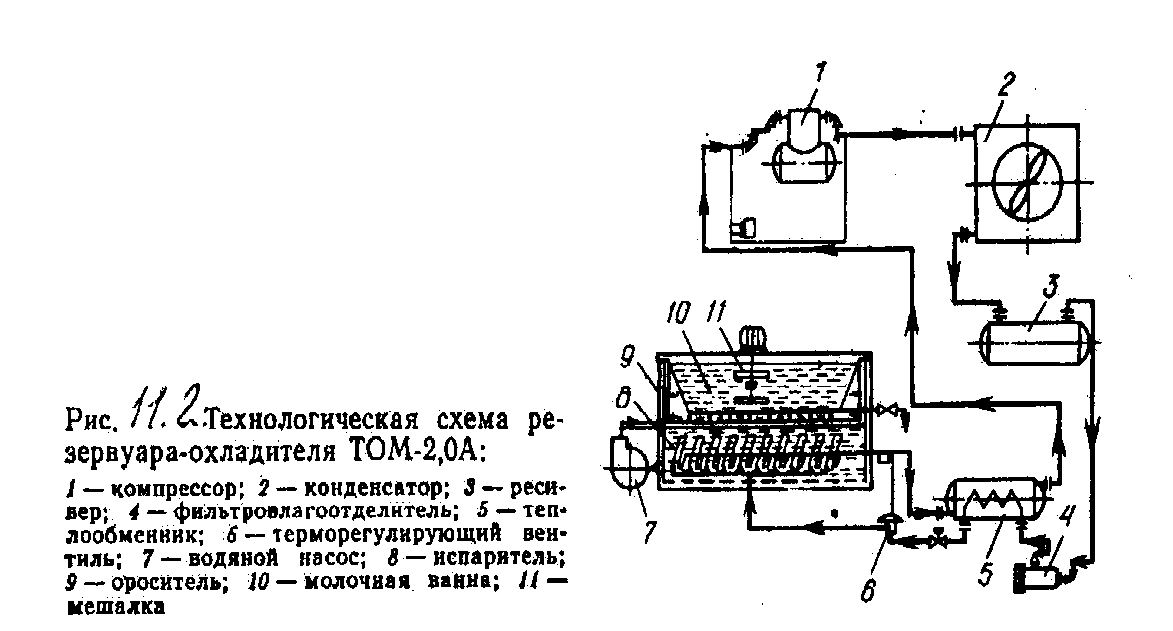

Резервуар-охладитель ТОМ-2,0А (рис. 6.4.) вместимостью 1800 л, холодопроизводительностью 48 мДж состоит из корпуса, молочной ванны, системы орошения, мотор-редуктора с мешалкой и холодильной установки. При включении резервуара включаются холодильная установка, система орошения и мешалка.

Рис. 6.4.Технологическая схема резервуара-охладителя ТОМ-2,0А:

1 – компрессор; 2 – конденсатор; 3 – ресивер; 4 – фильтровлагоотделитель;

5 – теплообменник; 6 – терморегулирующий вентиль; 7 – водяной насос; 8 – испаритель;

9 – ороситель; 10 – молочная ванна; 11 – мешалка

Система орошения резервуара состоит из труб, которые образуют замкнутые контуры под днищем и около стенок молочной ванны. Из труб через отверстия диаметром 2 мм под давлением водяного насоса вода распыливается по наружным поверхностям стенок и днища ванны.

По достижении температуры охлажденного молока 70С насос и мешалка автоматически выключаются.

6.3 Устройство, технологический процесс и регулировки оборудования для тепловой обработки молока

Пастеризационно-охладительная установка предназначена для центробежной очистки от механических примесей, пастеризации, выдержки при температуре пастеризации и охлаждения молока от больных и здоровых коров. Техническая характеристика пастеризационно-охладительных установок приведена в таблице 6.1.

Таблица 6.1

Характеристика пастеризационно-охладительных установок

|

Показатель |

Значение |

||

|

Б6-ОП-2 |

ОПФ-1 |

||

|

1 |

2 |

3 |

|

|

Производительность, л/ч |

не менее 1000 |

1000 |

|

|

Температура молока, поступающего на обработку oC |

+4-+30 |

+4-+30 |

|

|

Температура пастеризации, 0С |

от здоровых коров |

+(72±2) |

+(72±2) |

|

от больных коров |

+(92±2) |

+(92±2) |

|

|

Время выдержки молока при температурепастеризации, с |

от здоровых коров |

20 |

20 |

|

от больных коров |

300 |

300 |

|

|

Температура охлаждения молока, 0С |

на 3 oC выше температуры окружающей среды |

6±2 |

|

|

Коэффициент регенерации теплоты |

0,8 |

0,8 |

|

|

Расход пара, кг/ч |

- |

25 |

|

|

Температура теплоносителей, 0С: |

горячая вода |

94±2 |

94±2 |

|

холодная вода |

10±2 |

10±2 |

|

|

ледяная вода |

2 - 4 |

2 - 4 |

|

|

Мощность электродвигателей, кВт |

- |

4,8 |

|

|

Габаритные размеры, мм |

длина |

2450 |

3500 |

|

ширина |

1800 |

2500 |

|

|

высота |

1800 |

2500 |

|

6.3.1Пастеризационно-охладительная установка опф-1

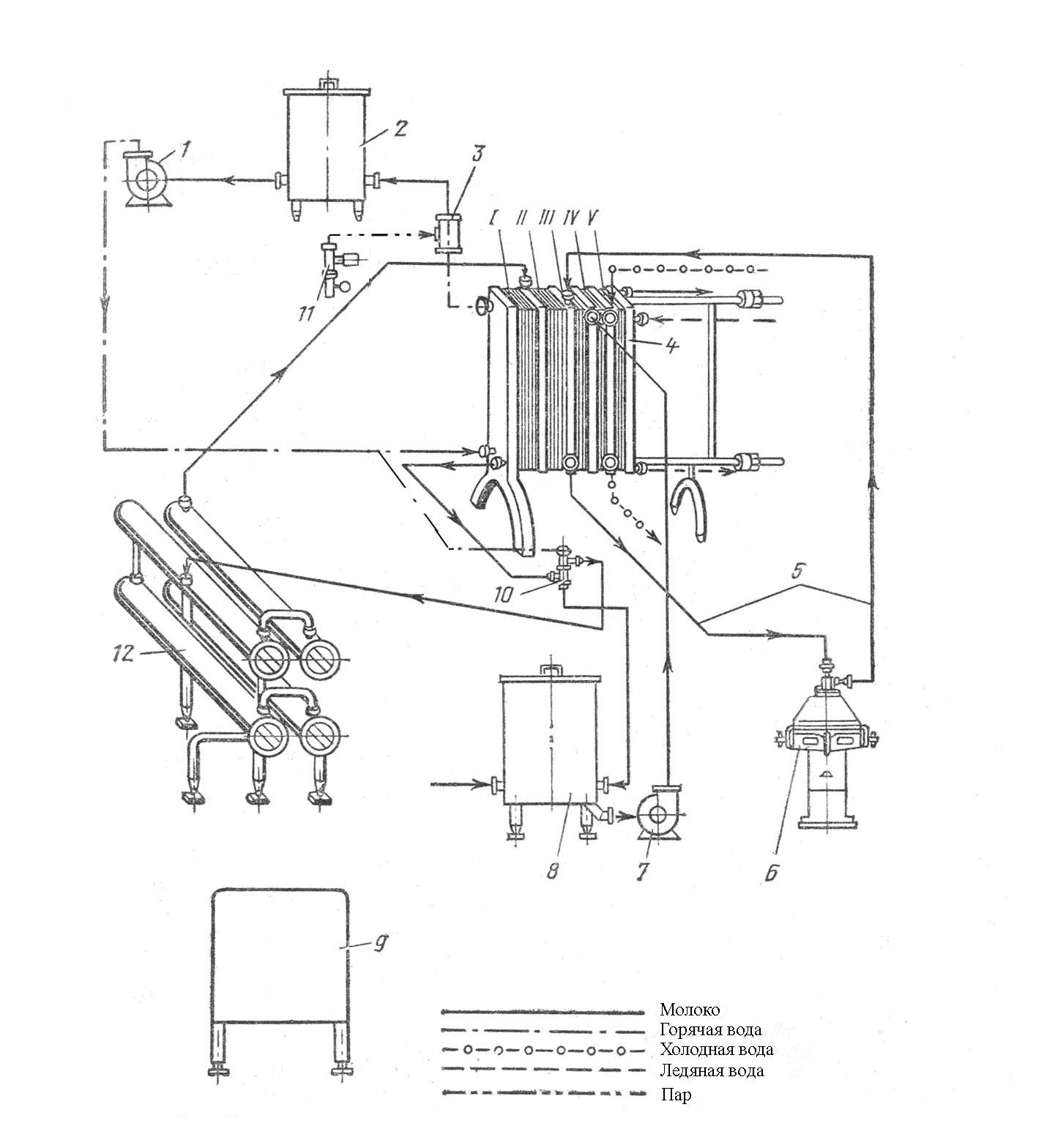

пастеризационно-охладительная установка ОПФ-1 (рис. 6.5) состоит из теплообменника 4, молокоочистителя 6, трубчатого выдерживателя 12, уравнительного бака 8, насосов 7 и 1 для подачи молока и горячей воды, бойлера 2 с эжектором 3, паропроводов и молокопроводов, перепускного электрогидравлического клапана 10 и клапана подачи пара 11, пульта управления 9.

Рис. 6.5. Схема пастеризационно-охладительной установки ОПФ-1:

1 – насос 2К-9 для горячей воды; 2 – бойлер; 3 – эжектор; 4 – пластинчатый теплообменник; 5 – комплект молочных трубопроводов; 6 – центробежный молокоочиститель ОМ-1А; 7 – молочный насос 36МЦ-10/20; 8 – уравнительный бак;

9 – пульт управления; 10 – перепускной электрогидравлический клапан; 11 – клапан подачи пара; 12 – выдерживатель; I – секция пастеризации; II, III – секция регенерации;

IV – секция охлаждения водопроводной водой; V – секция охлаждения ледяной водой

В теплообменнике 4 происходит нагревание и охлаждение молока. Он состоит из пяти секций: I – пастеризации, II и III – регенерации, IV – охлаждения водой, V – охлаждения ледяной водой от холодильных машин. Секции разделены плитами, имеющими штуцеры для подвода и отвода соответствующей жидкости. Пластины и плиты подвешены на горизонтальных штангах – верхней и нижней, закрепленных в станине гайками. Сжатие пластин теплообменника достигается навинчиванием на резьбовые концы верхней и нижней штанг специальных муфт. Каждая муфта состоит из корпуса, внутри которого закреплены упорные шарикоподшипники, резьбовая втулка и упорные кольца. Торцы штанг закрыты колпаками. Минимальное сжатие пластин аппарата, обеспечивающее его герметичность, достигается при установке нулевого деления шкал верхней и нижней штанг на оси болта вертикальной распорки штанг. Максимальное поджатие за нулевую отметку шкал допускается на величину 0,2 мм, умноженную на число пластин (0,262 = 12,4 мм).

Рабочий процесс установки полностью автоматизирован. Молоко из резервуара поступает самотеком в уравнительный бак 8 (рис. 9.5), откуда насосом 7 подается в секцию III теплообменника 4, подогревается до 400С идущим на охлаждение молоком и поступает в молокоочиститель 6. Очищенное молоко затем подается в секцию II, подогревается молоком, идущим из выдерживателя 12, и поступает в секцию I пастеризации. В ней молоко нагревается до 90-940С циркулирующей водой и через клапан 10 идет в выдерживатель, где находится 300 с.

Из выдерживателя молоко последовательно поступает в секции II и III регенерации, отдает там тепло встречному потоку молока, затем – в секции IV и V, где охлаждается холодной и ледяной водой до 80С и выходит из установки. Циркулирующая в секции I пастеризации вода подогревается паром, поступающим через инжектор от котлов-парообразователей. Подачу пара автоматически регулирует электрогидравлический клапан по сигналам пульта управления.

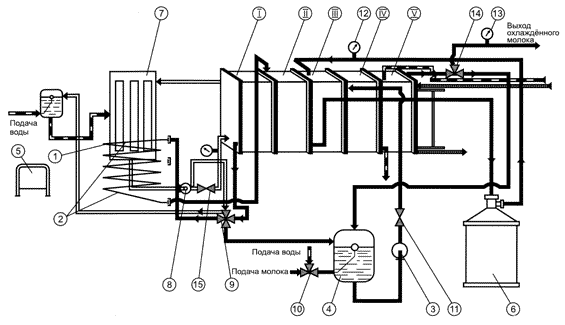

6.3.2 Пастеризационно-охладительная установкаБ6-оп-2

Установка Б6-ОП-2 состоит из следующих основных узлов (рис 6.6): уравнительного бака, насоса для молока, пластинчатого пастеризатора, молокоочистителя, выдерживателя с электронагревателем, трубопроводной аппаратуры, насоса для горячей воды, перепускного клапана, пульта управления и системы контроля, регулирования и сигнализации.

Пуск установки и выход на режим пастеризации осуществляется на воде.

Открывают кран 10 и пускают воду в уравнительный бак 4.

Включают молокоочиститель 6, через 2-3 мин включают насос 3 для молока, а затем проходным краном 11 устанавливают давление воды в линии 1.2-1.4 атм., чтобы вода или молоко не переливались из молокоочистителя 6.

Включают водонагреватель 7 и насос горячей воды 8 при закрытом вентиле 15.

Рис. 6.6. Схема пастеризационно-охладительной установки Б6-ОП-2:

1 – выдерживатель; 2 – патрубки; 3 – молочный насос; 4 – уравнительный бак; 5 – пульт управления; 6 – молокоочиститель; 7 – водонагреватель; 8 – насос горячей воды;

9 – перепускной клапан; 10,14,15 – кран; 11 – проходной кран; 12,13 – манометр; I – секция пастеризации; II, III – секция регенерации; IV – секция охлаждения водопроводной водой; V – секция охлаждения ледяной водой

Медленно открывают кран 15 и смотрят на показание манометра, установленного на линии горячей воды, которое должно быть не более 1.8-2 атм. Вода насосом для молока через кран подается в секцию регенерации IIпастеризатора.

Из секции IIрегенерации вода направляется в молокоочиститель и затем снова возвращается в секцию регенерацииIIIи далее в секциюIпастеризации. На выходе из пастеризатора установлен платиновый преобразователь. Требуемая температура пастеризации поддерживается электронным мостом, смонтированным в пульте управления 5. Если температура пастеризации ниже 900C (для молока от больных коров) и ниже 700C (для молока от здоровых коров), вода поступает через пропускной клапан 9 снова в уравнительный бак. Процесс длится до тех пор, пока температура пастеризации не достигнет заданной (71 или 910C).

При достижении температуры пастеризации перепускной клапан переключает воду на розлив. Вода направляется в выдерживатель на 20 или 300 с, а затем возвращается в секции регенерации IIIиII, секцию водопроводной воды IV, секцию ледяной воды V и в автоцистерну.

Затем краном 10 перекрывают воду и подают молоко.

Перед началом и в конце работы обязательно проводят мойку и стерилизацию установки.

Лабораторная работа №7 агрегат элетростригАлЬный эса-12/200. Оборудование для купки овец

Цель работы: изучить устройство, рабочий процесс и регулировки электростригательного агрегата ЭСА-12/200, ознакомиться с приемами подготовки стригальной машины к работе, операциям технического обслуживания.

Содержание работы:

7.1 Устройство основных сборочных единиц стригальной машинки МСУ-200, правила разборки, сборки, регулировки и подготовка стригальных машинок к работе

7.2 Устройство и принцип работы оборудования для купки овец

Оборудование: электростригальные машинки МСУ-200, однодисковый точильный аппарат TA-1, плакаты, методические пособия