Добавлен: 31.01.2019

Просмотров: 6007

Скачиваний: 4

СОДЕРЖАНИЕ

1. Типовые схемы установки деталей в приспособлении.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

3. Расчёт точности установки деталей в приспособлении.

4. Конструкции установочных элементов.

6. Нормирование микронеровностей поверхности.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

9. Виды отклонений формы и расположения поверхностей. Обозначение их допусков на чертежах.

10.Выбор средств измерения для контроля точности деталей.

12. Типы посадок; посадки в системе отверстия и системе вала.

14. Инструментальные материалы, их выбор и сравнение между собой.

15. Тепловые явления при резании и их влияние на качество обработки.

16. Зависимость температуры резания от условий резания. Уравнение теплового баланса.

20. Методы повышения эффективности режущих инструментов.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

24. Разновидности систем управления станочным оборудованием.

25. Универсальность, гибкость и точность станочного оборудования.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

27. Назначение, особенность применения и устройство промышленных роботов.

28. Основные узлы и механизмы универсальных металлорежущих станков (на примере токарных, фрезерных).

29. Основные технические характеристики промышленных роботов.

30. Типы производства и их влияние на техпроцесс.

31. Формы организации производства, понятие о производственном процессе.

32. Систематические погрешности обработки и их учёт при анализе и управлении точностью обработок.

33. Технологичность изделий и деталей.

34. Требования к технологичности деталей при обработке на станках с ЧПУ.

35. Типизация техпроцессов, её сущность, преимущество и недостатки. Роль классификации деталей.

36. Случайные погрешности обработки и их учёт при анализе и управлении точностью обработки.

37. Методы расчета точности и анализа технологических процессов:

39. Структура расчетного минимального припуска. Методы расчета минимального припуска.

40. Принцип дифференциации и концентрации операций.

41. Классификация баз по числу лишаемых степеней свободы.

42. Классификация баз по функ-ому назначению.

43. Принципы постоянства и единства баз.

44. Разновидность загрузочных устройств по способу сосредоточения в них деталей.

45.Классификация БЗУ и их целевые механизмы.

47. Классификация системы автоматического управления.

48.Система автоматического управления упругими перемещениями.

49. Экономическая эффективность автоматизации производства.

50. Особенности автоматизации сборочных работ.

51. Классификация средств активного контроля деталей и требования предъявляемые к ним.

54. Типовые решения при проектировании. Выбор типового решения.

57. Назначение и возможность САПР «Компас-График»

59. Инструментальная оснастка станков с ЧПУ.

60. Виды свёрл, их назначение.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

62. Конструктивные элементы и геометрия разверток, их назначение.

66. Инструменты для образования резьбы.

67. Конструктивные элементы и геометрия протяжек, их виды и назначение.

68. Виды зуборезных инструментов, их конструктивные элементы и геометрия.

69. Классификация механосборочных цехов. Основные вопросы, разрабатываемые при проектировании МСЦ.

70. Определение количества оборудования, численности работающих и площади МСЦ.

71. Планировка оборудования и рабочих мест механического цеха.

Проектирование и производство заготовок

72. Выбор рационального метода получения заготовки.

73. Виды заготовок и область их применения.

75. Технико-экономическое обоснование выбора заготовок.

Безопасность жизнедеятельности

76. Организация службы безопасности труда на предприятии.

77. Расследование и оформление актов несчастных случаев, связанных с производством

78. Заземление и зануление. Назначение, область применения и устройство.

Технологическая оснастка

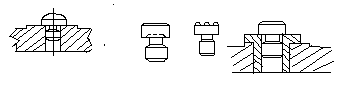

1. Типовые схемы установки деталей в приспособлении.

При базировании детали по плоским базовым поверхностям используют штыри и пластины.

Штыри могут быть постоянными и регулируемыми.

Постоянные:

регулируемые

штифты и пластины.

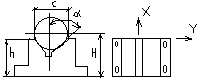

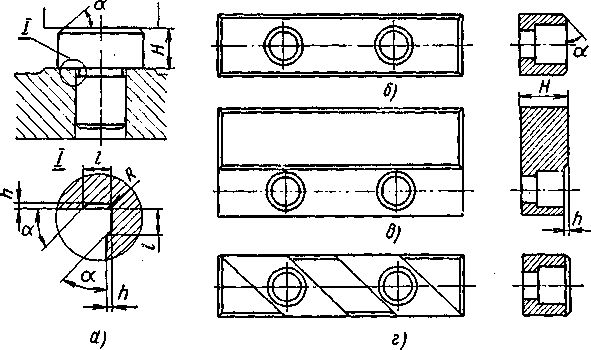

Установка в призму:

![]() ;

Н- размер для контроля. h-высота

призмы.

;

Н- размер для контроля. h-высота

призмы.

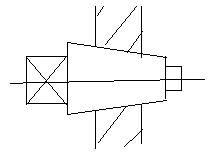

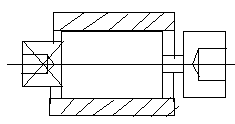

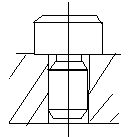

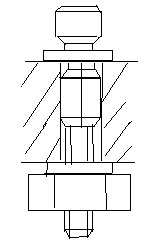

Установка деталей на оправку: существует несколько видов оправок

Конические цилиндрические

установка на пальцы: постоянные и сменные:

Постоянный

переменный

переменный

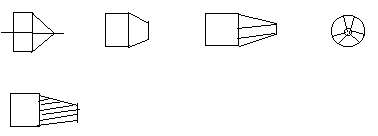

Установка по центровым отверстиям:

виды центров: простой, усеченный, усечённый с 3-мя элементами, рефлёный.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

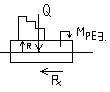

![]()

![]()

При действии осевой силы:

![]()

3. Расчёт точности установки деталей в приспособлении.

Допустимую

погрешность установки можно определить

из формулы технологического допуска:

![]() ;

;

![]()

![]() -

погрешность настройки станка.

-

погрешность настройки станка.

![]() -

допустимая погрешность установки.

-

допустимая погрешность установки.

![]() -

погрешность установки.

-

погрешность установки.

![]() -

погрешность,

-

погрешность,![]() вызванная деформацией от температуры

при нагреве технологической системы.

вызванная деформацией от температуры

при нагреве технологической системы.

![]() -

погрешность от размерного износа.

-

погрешность от размерного износа.

![]() -

суммарная погрешность формы. Т.е.

-

суммарная погрешность формы. Т.е.

![]()

![]()

Погрешность базирования это отклонение фактически допустимого положения заготовки от требуемого (величина геометрическая). Погрешность базирования определяется проекцией расстояния между правильными положениями измерительной базы заготовки на направления, полученные при обработке размера.

![]() -

разность предельных смещений измерительной

базы в направлении полученного размера

при приложении силы зажима Q.

-

разность предельных смещений измерительной

базы в направлении полученного размера

при приложении силы зажима Q.

![]() - погрешность

положения, установки, обусловленная

неточностью изготовления приспособления

и неточностью его установки на станке.

- погрешность

положения, установки, обусловленная

неточностью изготовления приспособления

и неточностью его установки на станке.

![]()

Екп- хар-ет неточность изготовления установочных элементов приспособления. Еиз- хар-ет износ установочных элементов. Ест- погрешность связанная с некачественной установкой приспособления на используемом станке.

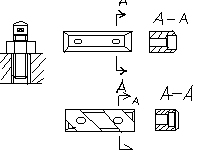

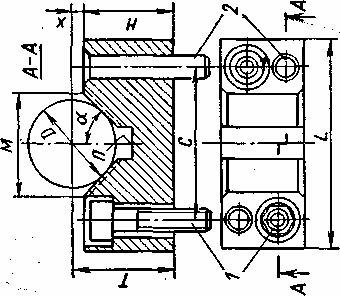

4. Конструкции установочных элементов.

Требующееся положение обрабатываемой детали в приспособлении и сохранность этого положения в процессе всей обработки обеспечивается установочными и зажимными элементами, так как обрабатываемая деталь своими базовыми поверхностями опирается на установочные элементы, которые называются опорами. Опоры можно разделить на две группы — основные и вспомогательные.

Основными называются неподвижные опоры, координирующие обрабатываемую деталь в приспособлении в трех взаимно перпендикулярных плоскостях, т. е. опоры, лишающие деталь всех степеней свободы относительно приспособления. Максимально необходимое число таких опор равно шести. Отсюда вытекает правило шести точек, которым руководствуются при проектировании приспособлений. Для установки деталей плоскими поверхностями в приспособлениях чаще используют цилиндрические и пластинчатые опоры. Цилиндрические опоры называют штырями, а пластинчатые — пластинками. Штыри применяют с гладкой плоской или с насеченной и сферической головками. Штыри с гладкой головкой предназначаются для деталей с обработанными установочными плоскостями, с насеченной и сферической – для деталей с необработанными плоскостями.

Рис.

2. Опоры для плоских поверхностей

Рис.

2. Опоры для плоских поверхностей

Если на установочной поверхности обрабатываемой детали имеется припуск, который удаляется при выполнении последующих операций и который для различных партий деталей может быть неодинаковым, или форма установочной поверхности деталей может оказаться также неодинаковой, то применяются, так называемые, регулируемые опоры также стандартизованные. Регулируемыми часто делают боковые опоры.

Рис.

3. Регулируемые опоры

Рис.

3. Регулируемые опоры

Пальцами

в приспособлениях называют установочные

детали, на

которые обрабатываемая деталь надевается

своими обработанными отверстиями.

Обычно используют два пальца, так как

большее

количество не повышает точность установки

детали, а изготовление

приспособления при этом значительно

усложняется. Установочные

пальцы запрессовывают в корпус

приспособления или

свободно вставляют в него с последующим

затягиванием винтом

или гайкой.Для

установки деталей наружными цилиндрическими

поверхностями

чаще всего используются призмы, а

внутренними - пальцы

цилиндричес кие

и конические.Рис. 7. Призма

кие

и конические.Рис. 7. Призма

5. Типы силовых приводов.

По виду используемой энергии силовые приводы бывают: гидравлические, пневматические, магнитные, вакуумные, центробежно-инерционные.

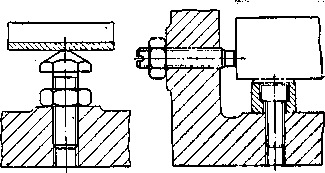

В пневматических

приводах

энергией является энергия сжатого

воздуха.

Пневматические приводы бывают одностороннего и двухстороннего действия.

![]()

Гидравлические приводы.

Используемой энергией является потенциальная энергия жидкости - давление масла.

Гидравлические приводы имеют в своём составе ванну для жидкости, гидромотор для подачи жидкости, контрольно-регулирующую аппаратуру, силовой агрегат (гидроцилиндр), управляющую аппаратуру, трубопровода. Преимущества гидропривода: способствует резкому уменьшению габаритных размеров, большие силы зажима, компактность ГЦ, работает плавно и бесшумно, рабочая жидкость в основном агрегате служит также смазкой, что уменьшает износ трущихся поверхностей, компактность ГЦ позволяет размещать их на подвижных частях станка.

Пневмогидравлические силовые приводы.

Они объединяют

достоинства как пневмо- так и гидропривода.

Вакуумные приводы.

Зажим детали

осуществляется под действием атмосферного

давления.

![]() ; F=h*m-площадь.

; F=h*m-площадь.

Электромагнитные зажимные устройства состоят из корпусов, в которых установлен магнит.

![]()

Магнитные зажимные приводы.

Преимущества:

безопасность в работе, т.к. отсутствует

эл. ток.

Деталь является якорем, т.е. замыкающим звеном.

Приводы от движущихся частей станка.

Примером является движение шпинделя сверлильного станка с зажимным элементом, фрезерных и расточных станках.

Центробежно-инерционные приводы.

![]()

Электромеханические силовые приводы.

Используются на автоматических линиях для зажима заготовок винтовыми зажимными элементами.

![]() -

предварительное усилие.

-

предварительное усилие.

![]() -

средний радиус кулачков муфты.

-

средний радиус кулачков муфты.

МСИС

6. Нормирование микронеровностей поверхности.

Реальные поверхности, полученные обработкой на металлорежущих станках или иным путем, изборождены рядом чередующихся выступов и впадин разной высоты и формы и сравнительно малых размеров по высоте и шагу. Эти выступы и впадины образуют неровности поверхности (микронеровности). Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами. Шероховатость поверхности в сочетании с другими ее характеристиками (цветом поверхности, степенью отражательной способности), а так же с физическими свойствами поверхностного слоя материала детали (степенью упрочнения и глубиной упрочненного слоя, остаточными напряжениями обработки и др.) определяют состояние поверхности и является наряду с точностью формы одной из основных геометрических характеристик ее качества.

Шероховатость поверхности играет большую роль в подвижных соединениях деталей, в значительной степени влияет на трение и износ трущихся поверхностей подшипников, направляющих, ползунов и т.п. При недостаточно гладких трущихся поверхностях соприкосновение между ними происходит в отдельных точках при повышенном удельном давлении, вследствии чего смазка выдавливается, нарушается непрерывность масляной пленки и создаются условия для возникновения полусухого и даже сухого трения.

Уменьшение шероховатости поверхности вносит большую определенность в характер соединения деталей. Зазор или натяг, который можно определить по результатам измерения деталей соединения, отличается от эффективного зазора или натяга, имеющего место при сборке и в процессе эксплуатации. Эффективный натяг уменьшается, а эффективный зазор увеличивается тем в большей степени, чем большую шероховатость имеют сопрягаемые поверхности.

Прочность деталей также зависит от шероховатости поверхности. Разрушение детали, особенно при переменных нагрузках, в большей степени объясняется концентрацией напряжений, являющихся следствием имеющихся неровностей. Чем чище поверхность, тем меньше возможность возникновения поверхностных трещин от усталости металла. Чистовая отделка деталей (доводка, полирование и т.п.) значительно повышает их усталостную прочность.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью (чаще всего в нормальном сечении). Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной. Базовой для отсчета отклонений профиля является средняя линии профиля – линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение измеряемого профиля до этой линии было минимальным.

Параметры для количественной оценки и нормирования шероховатости поверхности следкющие: Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины, отклонение профиля y - расстояние от точек профиля до средней линии, измеренное по нормали к ней. Высота неровностей профиля по десяти точкам Rz. Сумма средних арифметических абсолютных отклонений точек пяти наибольших максимумов и пяти наибольших минимумов, находящихся в пределах базовой длины.

Требования к шероховатости поверхности устанавливаются указанием числового значения нормируемого параметра шероховатости и базовой длины.

Нормы шероховатости, указанные на чертеже, в общем случае относятся к любому направлению нормального сечения, в котором значение параметра шероховатости наибольшее. Если измерение шероховатости должно производится в одном направлении, то его указывают на чертеже.

Поверхности, которые не подлежат обработке по данному чертежу и должны сохраняться в состоянии поставки заготовки, обозначаются знаком без числового значения параметра шероховатости.

Выбор параметров для нормирования шероховатости должен производится с учетом назначения и эксплуатационных свойств поверхности. Основным во всех случаях является нормирование высотных параметров. Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra, который более представительно, чем Rz отражает отклонения профиля, поскольку определяется по всем точкам профиля.

Параметр Rz нормируется в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля или шероховато-рыхлого поверхностного слоя, а также когда прямой контроль параметра Rа c помощью профилометров или образцов сравнения не представляется возможным.

Обозначение шероховатости поверхности наносят согласно ГОСТ 2.309-73, на изображение изделия, а в отдельных случаях в правом верхнем углу чертежа. На изображении изделия обозначение шероховатости поверхности располагают на линиях контура, выносных линиях или на полках линий-выносок, а при недостатке места – на размерных линиях или их продолжениях.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

Точность геометрических параметров деталей характеризуется точностью не только размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; не равномерности припуска на обработку; неоднородности материала заготовки… В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей в следствии повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шумообразованию…

При увеличении нагрузок, скоростей, рабочих температур, характерных для современных машин и приборов, воздействие отклонений формы и расположения поверхностей усиливается.

Отклонением формы называется отклонение формы реальной поверхности от формы номинальной поверхности. Под номинальной понимается идеальная поверхность, форма которой задана чертежом или другой технической документацией. Отклонения формы могут рассматриваться и применительно к профилю – линии пересечения поверхности с плоскостью или заданной поверхностью.

Неровности, относящиеся к шероховатости поверхности, в отклонение формы поверхности не включаются.

Выбор допусков формы зависит от конструктивных и технологических требований, но кроме того связан с допуском размера.

Отклонение от цилиндричности – наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение от круглости (некруглость) – наибольшее расстояние от точек реального профиля до прилегающей окружности.

Отклонение профиля от продольного сечения – наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующего профиля в пределах длины нормируемого участка.

Отклонение от прямолинейности оси - минимальное значение диаметра цилиндра, внутри которого располагается реальная ось поверхности в пределах нормируемого участка.

Отклонение от прямолинейности образующей.

Частные виды отклонений формы цилиндрических поверхностей: ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметр которой находятся во взаимно перпендикулярных направлениях; Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру.

ОТКЛОНЕНИЕ ПРОФИЛЯПРОДОЛЬНОГО СЕЧЕНИЯ: Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны. Бочкообразность - отклонение профиля продольного сечения, при котором образующие не прямолинейны и диамтры увеличиваются от краев к середине сечения. Седлообразность – отклонение профиля продольного сечения, при котором образующие не прямолинейны и диаметры уменьшаются от краев к середине.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

Точность геометрических параметров деталей, характеризуется точностью не только размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т. п. В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шумообразованию и т. д. При работе механизмов с использованием направляющих, копиров, кулачков и т. д. в связи с искажением заданных геометрических профилей также снижаются их точности. В неподвижных и плотных подвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижаются прочность соединения, герметичность и точность центрирования.