Добавлен: 31.01.2019

Просмотров: 6032

Скачиваний: 4

СОДЕРЖАНИЕ

1. Типовые схемы установки деталей в приспособлении.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

3. Расчёт точности установки деталей в приспособлении.

4. Конструкции установочных элементов.

6. Нормирование микронеровностей поверхности.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

9. Виды отклонений формы и расположения поверхностей. Обозначение их допусков на чертежах.

10.Выбор средств измерения для контроля точности деталей.

12. Типы посадок; посадки в системе отверстия и системе вала.

14. Инструментальные материалы, их выбор и сравнение между собой.

15. Тепловые явления при резании и их влияние на качество обработки.

16. Зависимость температуры резания от условий резания. Уравнение теплового баланса.

20. Методы повышения эффективности режущих инструментов.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

24. Разновидности систем управления станочным оборудованием.

25. Универсальность, гибкость и точность станочного оборудования.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

27. Назначение, особенность применения и устройство промышленных роботов.

28. Основные узлы и механизмы универсальных металлорежущих станков (на примере токарных, фрезерных).

29. Основные технические характеристики промышленных роботов.

30. Типы производства и их влияние на техпроцесс.

31. Формы организации производства, понятие о производственном процессе.

32. Систематические погрешности обработки и их учёт при анализе и управлении точностью обработок.

33. Технологичность изделий и деталей.

34. Требования к технологичности деталей при обработке на станках с ЧПУ.

35. Типизация техпроцессов, её сущность, преимущество и недостатки. Роль классификации деталей.

36. Случайные погрешности обработки и их учёт при анализе и управлении точностью обработки.

37. Методы расчета точности и анализа технологических процессов:

39. Структура расчетного минимального припуска. Методы расчета минимального припуска.

40. Принцип дифференциации и концентрации операций.

41. Классификация баз по числу лишаемых степеней свободы.

42. Классификация баз по функ-ому назначению.

43. Принципы постоянства и единства баз.

44. Разновидность загрузочных устройств по способу сосредоточения в них деталей.

45.Классификация БЗУ и их целевые механизмы.

47. Классификация системы автоматического управления.

48.Система автоматического управления упругими перемещениями.

49. Экономическая эффективность автоматизации производства.

50. Особенности автоматизации сборочных работ.

51. Классификация средств активного контроля деталей и требования предъявляемые к ним.

54. Типовые решения при проектировании. Выбор типового решения.

57. Назначение и возможность САПР «Компас-График»

59. Инструментальная оснастка станков с ЧПУ.

60. Виды свёрл, их назначение.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

62. Конструктивные элементы и геометрия разверток, их назначение.

66. Инструменты для образования резьбы.

67. Конструктивные элементы и геометрия протяжек, их виды и назначение.

68. Виды зуборезных инструментов, их конструктивные элементы и геометрия.

69. Классификация механосборочных цехов. Основные вопросы, разрабатываемые при проектировании МСЦ.

70. Определение количества оборудования, численности работающих и площади МСЦ.

71. Планировка оборудования и рабочих мест механического цеха.

Проектирование и производство заготовок

72. Выбор рационального метода получения заготовки.

73. Виды заготовок и область их применения.

75. Технико-экономическое обоснование выбора заготовок.

Безопасность жизнедеятельности

76. Организация службы безопасности труда на предприятии.

77. Расследование и оформление актов несчастных случаев, связанных с производством

78. Заземление и зануление. Назначение, область применения и устройство.

Пример. Назначить

станок на операцию зубошевингования.

Пусть на предприятии имеются

зубошевинговальные станки трех моделей.

Они составляют множество типовых решений

(МТР):

![]() .

.

Сформулируем комплекс условий применимости выявленных типовых решений:

1 условие.

Размещаемость детали в рабочей зоне

станка. Здесь регламентируются габаритные

размеры детали (диаметр зубчатого колеса

![]() и

его ширина

и

его ширина

![]() ),

которые должны находиться в пределах,

допустимых рабочей зоной станка.

),

которые должны находиться в пределах,

допустимых рабочей зоной станка.

2 условие. Диапазоны

допустимого изменения модуля детали

![]() и

угла наклона зуба детали

и

угла наклона зуба детали

![]() .

.

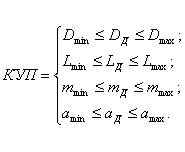

Комплекс условий применимости (КУП) в данной задаче может быть представлен в виде следующей системы:

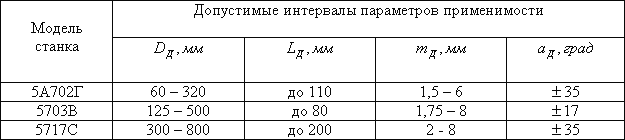

На основе паспортных данных станков сформированы условия их применимости, которые представлены в таблице 7.1.

Таблица 7.1

Условия применимости зубошевинговальных станков

Важно определиться,

входят или нет границы интервалов,

указанные в таблице в соответствующий

интервал. В данном примере предполагается,

что входят, т.е., например, для

![]() можно

применить станок модели 5А702Г, или для

можно

применить станок модели 5А702Г, или для

![]() -

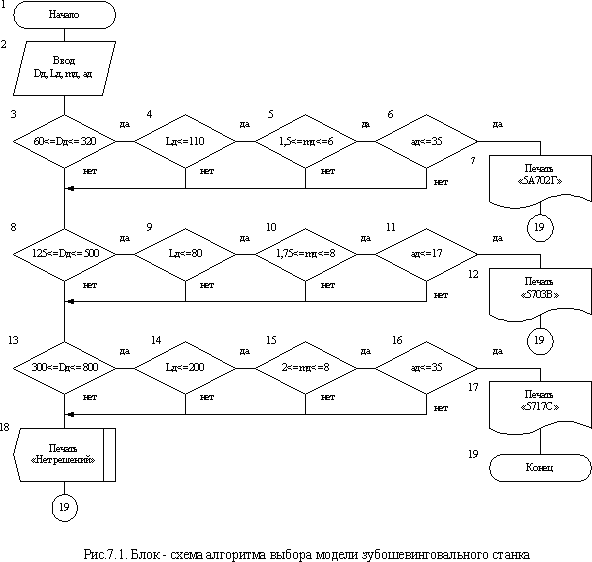

станок модели 5717С и т.д. Блок – схема

алгоритма выбора модели зубошевинговального

станка показана на рис. 7.1.

-

станок модели 5717С и т.д. Блок – схема

алгоритма выбора модели зубошевинговального

станка показана на рис. 7.1.

В данном алгоритме

заложен принцип предпочтительности

применения станков малых размеров.

Например, при

![]() выбирается

станок модели 5А702Г, хотя подходит и

станок модели 5717С.

выбирается

станок модели 5А702Г, хотя подходит и

станок модели 5717С.

Виды типовых решений

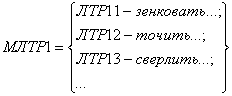

Типовые решения являются основой технологического проектирования при использовании ЭВМ. По уровню решаемых задач типовые решения подразделяют на две группы: локальные типовые решения (ЛТР) и полные типовые решения (ПТР).

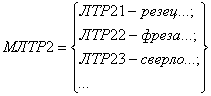

Локальные типовые решения относятся к частным технологическим задачам, определяющим лишь некоторую часть (элемент) проектируемого технологического процесса. Например, назначение станка на выполнение операции зубошевингования (см. выше). Типовые решения в данном случае (модели станков) являются локальными типовыми решениями. Приведем еще примеры множеств локальных типовых решений (МЛТР).

![]()

Здесь

![]() -

множество технологических переходов;

-

множество технологических переходов;

![]() -

множество режущих инструментов.

-

множество режущих инструментов.

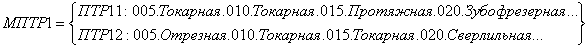

Полные типовые решения охватывают весь (полный, логически завершенный) круг решаемых задач. Примером полного типового решения является типовой технологический процесс. Множеством типовых решений этой группы может являться множество типовых технологических процессов, где каждое типовое решение есть технологический процесс изготовления деталей определенного типа. Пример множества полных типовых решений (МПТР):

Здесь

![]() -

типовой технологический процесс

изготовления шестерни;

-

типовой технологический процесс

изготовления шестерни;

![]() -

типовой технологический процесс

изготовления втулки.

-

типовой технологический процесс

изготовления втулки.

Типовые решения

различают по своей структуре.![]() - это множества типовых решений с

простейшей структурой (одноэлементных).

Каждое типовое решение здесь является

единицей проектирования, единым

неизменным элементом, который может

быть принят или не принят целиком.

Никакие преобразования таких типовых

решений не предусматриваются.

- это множества типовых решений с

простейшей структурой (одноэлементных).

Каждое типовое решение здесь является

единицей проектирования, единым

неизменным элементом, который может

быть принят или не принят целиком.

Никакие преобразования таких типовых

решений не предусматриваются.

Более сложную структуру имеют полные типовые решения. Это решения многоэлементные, т.е. каждое состоит из совокупности элементов, которые в процессе проектирования могут быть рассмотрены отдельно. Элементы этих типовых решений (маршрутных технологических процессов) – технологические операции. Для каждой операции необходимо назначит станок, произвести нормирование, т.е. рассмотреть в дальнейшем элементы этого типового решения – локальные типовые решения.

При автоматизированном проектировании технологических процессов применяют типовые и групповые технологические процессы.

55. Различные подходы к организации информационного фонда: размещение данных непосредственно в теле программы, запись данных в файл, использование баз данных, их преимущества и недостатки.

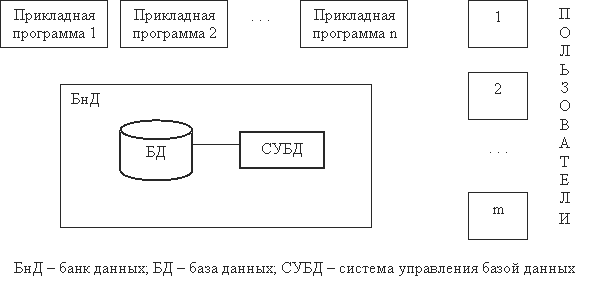

При автоматизированном проектировании для удовлетворения потребности прикладных программ и подсистем САПР, а также запросов пользователей в диалоговом режиме возникает необходимость в машинном представлении данных.

Информационный фонд САПР – это совокупность всех необходимых для функционирования САПР данных.

Информационное обеспечение САПР – это совокупность информационного фонда и средств его ведения, т.е. средств создания, реорганизации данных и обеспечения доступа к ним с использованием ЭВМ.

В состав информационного фонда входят:

нормативно – справочная информация (сведения о заготовках, типовых маршрутах обработки, станках, инструментах и т.д.);

записываемые временно данные, которые являются результатом функционирования одной подсистемы САПР и которые затем вводятся в другую подсистему;

программные модули отдельных подсистем, подпрограммы для разработки управляющих программ для станков с ЧПУ;

чертежи инструментов и приспособлений, операционные эскизы;

шаблоны для ввода информации и оформления документов, например, технологических карт и т.п.

Ведение информационного фонда на ЭВМ

Известны три подхода к организации информационного фонда:

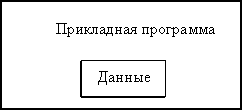

Размещение данных

непосредственно в теле программы – см.

рис. 11.1.

Рис.11.1. Организация информационного фонда с размещением данных в теле программы

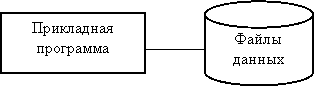

Запись данных в

файлы – см. рис. 11.2.

Рис.11.2. Организация информационного фонда с записью данных в файлы

Использование баз данных – см. рис. 11.3.

Рис.11.3. Организация информационного фонда с использованием базы данных

В принципе все три подхода имеют право на существование при обоснованном и квалифицированном их использовании в каждом конкретном случае.

Первый подход на примере выбора модели зубошевинговального станка был рассмотрен в лекции 7. В случае, если данные необходимо будет модифицировать (например, станок демонтирован и данные о нем нужно удалить), то данный подход имеет существенный недостаток: неизбежность модификации программы для обновления или реорганизации данных.

Второй подход. При файловой организации информация записывается на винчестер отдельно от прикладной программы. Это обеспечивает относительную независимость прикладной программы от данных, т.е. исключает изменение программы в случае обновления данных. Если данные используются только конкретной прикладной программой, то такой подход вполне приемлем. Если нет, то очевиден следующий недостаток такого подхода. Часто одни и те же данные используются различными прикладными программами, в которых они имеют различную структуру и представлены по – разному. Это приводит к их необоснованному дублированию (избыточности) на диске.

Имеется еще один недостаток, который относится в целом ко второму подходу. К данным, рассредоточенным по десяткам файлов и организованным так, чтобы удовлетворять только запросам конкретных прикладных программ, нельзя обращаться пользователю, например, в диалоговом режиме.

56. Основные методики автоматизированного проектирования технологических процессов: метод прямого проектирования (документирования), метод анализа (адресации, аналога), метод синтеза.

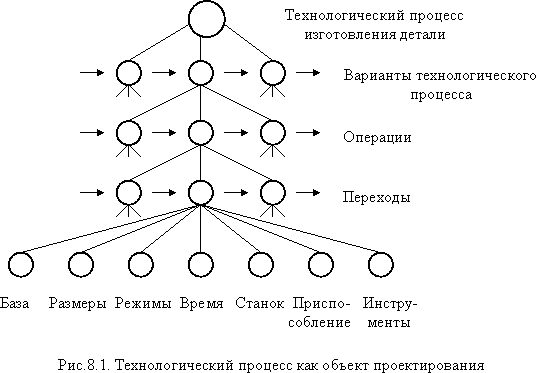

Технологический процесс, как объект проектирования, можно представить в виде иерархической структуры, расчлененной на несколько взаимосвязанных уровней (рис.8.1).

В результате такой декомпозиции процесс проектирования технологического процесса сводится к решению задач различной степени детализации на взаимосвязанных уровнях: от формирования состава и структуры маршрута обработки до разработки управляющих программ и расчета режимов резания для обработки отдельных поверхностей.

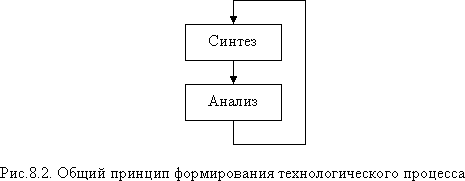

Процесс формирования технологического процесса в общем случае – совокупность процедур структурного и параметрического синтеза с последующим анализом проектных решений (рис. 8.2).

Структурный синтез реализуется на уровнях формирования операций и переходов, а параметрический – на уровне выбора базы, определения межпереходных размеров, расчета режимов резания и т.д. (см. рис. 8.1).

В зависимости от степени полноты реализации синтеза (главным образом структурного) и анализа можно выделить три основных методики автоматизированного проектирования технологического процесса: 1. Метод прямого проектирования (документированного). 2. Метод анализа (адресации, аналога). 3. Метод синтеза.

В реальной САПР технологических процессов может быть реализован один метод или любая комбинация данных методов.

Метод прямого проектирования

Данный метод предполагает, что подготовка проектного документа (технологической карты) возлагается на самого пользователя, выбирающего типовые решения различного уровня из базы данных в диалоговом режиме.

Заранее создается и заполняется технологическая база данных, включающая в себя информацию об имеющихся на предприятии заготовках, станках, приспособлениях, инструментах и т.д. База данных имеет структурированный характер, т.е. четко разделена на разделы, подразделы, страницы, отдельные поля (фразы).

Пользователю представляются меню на разных уровнях проектирования для выбора заготовок, операций, станков, приспособлений, переходов, инструментов и т.д. Выбранная пользователем из базы данных информация автоматически заносится в графы и строки шаблона технологической карты. После этого в режиме редактирования информация при необходимости может редактироваться, а затем распечатываться в форме, предусмотренной соответствующим ГОСТом.

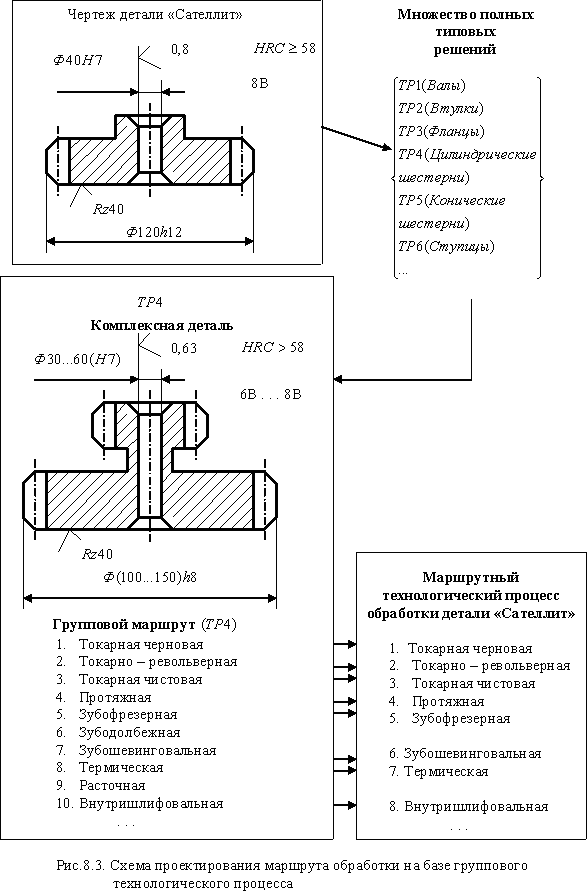

Метод анализа:

В его основе лежат полные типовые решения. Данный метод исходит из того, что структура индивидуального технологического процесса не создается заново. Она определяется в соответствии с составом и структурой одного из унифицированных технологических процессов, т.е. соответствующего типового или группового технологического процесса. Это осуществляется путем анализа необходимости каждой операции и перехода с последующим уточнением всех решений на уровнях декомпозиции «сверху – вниз». Т.о., этот метод воплощает идею «от общего к частному».

Этот метод в общем случае реализует следующую схему проектирования: ввод описания чертежа детали – определение конструктивно – технологического кода детали – поиск по коду в базе данных приемлемого унифицированного (типового или группового) технологического процесса – анализ его структуры – доработка в соответствии с описанием чертежа детали – оформление индивидуального технологического процесса.

Использование данного метода на этапе разработки и адаптации САПР ТП к условиям конкретного предприятия предполагает большую подготовительную работу. Из множества деталей заводской номенклатуры формируются группы, имеющие общие конструктивно – технологические признаки, способы обработки. Далее возможны два подхода:

В каждой группе выбирается деталь – представитель и для нее разрабатывается типовой технологический процесс. Все типовые технологические процессы для всех групп деталей заносятся в ЭВМ. При разработке индивидуального технологического процесса из типового технологического процесса, как правило, исключаются лишние операции и переходы. Иногда, что гораздо реже, недостающие операции и переходы могут добавляться в режиме ручного редактирования технологического процесса. Далее уточняется оборудование, технологическая оснастка, выбираются или рассчитываются режимы резания, рассчитываются нормы времени.

Для каждой группы формируется обобщенная модель всех деталей – комплексная деталь. Она включает все многообразие поверхностей рассматриваемой группы. Для комплексной детали разрабатывается унифицированный (групповой) технологический процесс. Он заведомо является избыточным, т.е. содержит операции и переходы по обработке всех деталей группы. Разработка индивидуального технологического процесса заключается в анализе необходимости включения в него операций и переходов из соответствующего группового технологического процесса. Или, другими словами, из группового технологического процесса исключаются лишние операции и переходы (см. рис.8.3). Затем выполняется, как и в первом случае, так называемая параметрическая настройка: уточнение оборудования, технологической оснастки, выбор или расчет режимов резания и т.д.

Так, например, в САПР «ТехноПро» (распространяется АО «Топ Системы», г. Москва) применен метод классификации деталей, аналогичный методу групповых технологических процессов и противоположный методу типовых технологических процессов. При использовании типовых технологических процессов детали разбиваются на возможно большее количество групп, для каждой из которых разрабатывается типовой технологический процесс. В ТехноПро напротив, как можно большее количество деталей объединяются в одну группу. По мере расширения группы возрастает гарантия того, что технологические процессы изготовления новых деталей будут автоматически спроектированы ТехноПро.

Для автоматического проектирования технологических процессов на основе принципа анализа в ТехноПро необходимо создать базу данных. Для этого нужно сгруппировать детали, в основном по сходству технологии их изготовления. При этом для каждой группы создается общий технологический процесс, который содержит весь перечень операций изготовления всех деталей группы. Для создания общего технологического процесса используются технологические процессы, уже освоенные в производстве. Можно использовать «бумажные» варианты технологических процессов с последующим их «превращением» в электронный вариант или конкретные технологические процессы, созданные в ходе работы с ТехноПро в диалоговом режиме.

Создание общего технологического процесса осуществляется в следующей последовательности. Один из технологических процессов группы принимается за базовый и вводится в виде общего технологического процесса (можно скопировать один из конкретных технологических процессов, созданных в ходе работы в ТехноПро в диалоговом режиме). Затем в него добавляются недостающие операции и переходы из других технологических процессов (конкретных технологических процессов).

При добавлении выявляются признаки, в зависимости от которых необходимо выбирать ту или иную операцию, переход или маршрут. Проверка каждого из признаков вносится в виде условий в базу ТехноПро. Примерами таких условий являются проверки: вида заготовки, марки или твердости материала детали, габаритов детали, наличия определенных элементов конструкции (поверхностей), их размеров и т.д.

После создания общего технологического процесса можно приступать к автоматическому проектированию индивидуальных технологических процессов.

Для этого достаточно создать описание конструкции детали, для которой необходимо спроектировать технологический процесс ее обработки. Описание можно взять (считать автоматически) с электронной версии параметрического чертежа детали, созданного посредством системы геометрического моделирования T – FLEX (разработка уже упомянутой ранее фирмы «Топ Системы»). Описание чертежа детали можно создать также без использования графических средств, вводя необходимые данные с клавиатуры. Для ускорения можно скопировать подобную деталь из уже имеющихся в базе системы конкретных технологических процессов или скопировать макет общего технологического процесса.