Добавлен: 31.01.2019

Просмотров: 6062

Скачиваний: 4

СОДЕРЖАНИЕ

1. Типовые схемы установки деталей в приспособлении.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

3. Расчёт точности установки деталей в приспособлении.

4. Конструкции установочных элементов.

6. Нормирование микронеровностей поверхности.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

9. Виды отклонений формы и расположения поверхностей. Обозначение их допусков на чертежах.

10.Выбор средств измерения для контроля точности деталей.

12. Типы посадок; посадки в системе отверстия и системе вала.

14. Инструментальные материалы, их выбор и сравнение между собой.

15. Тепловые явления при резании и их влияние на качество обработки.

16. Зависимость температуры резания от условий резания. Уравнение теплового баланса.

20. Методы повышения эффективности режущих инструментов.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

24. Разновидности систем управления станочным оборудованием.

25. Универсальность, гибкость и точность станочного оборудования.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

27. Назначение, особенность применения и устройство промышленных роботов.

28. Основные узлы и механизмы универсальных металлорежущих станков (на примере токарных, фрезерных).

29. Основные технические характеристики промышленных роботов.

30. Типы производства и их влияние на техпроцесс.

31. Формы организации производства, понятие о производственном процессе.

32. Систематические погрешности обработки и их учёт при анализе и управлении точностью обработок.

33. Технологичность изделий и деталей.

34. Требования к технологичности деталей при обработке на станках с ЧПУ.

35. Типизация техпроцессов, её сущность, преимущество и недостатки. Роль классификации деталей.

36. Случайные погрешности обработки и их учёт при анализе и управлении точностью обработки.

37. Методы расчета точности и анализа технологических процессов:

39. Структура расчетного минимального припуска. Методы расчета минимального припуска.

40. Принцип дифференциации и концентрации операций.

41. Классификация баз по числу лишаемых степеней свободы.

42. Классификация баз по функ-ому назначению.

43. Принципы постоянства и единства баз.

44. Разновидность загрузочных устройств по способу сосредоточения в них деталей.

45.Классификация БЗУ и их целевые механизмы.

47. Классификация системы автоматического управления.

48.Система автоматического управления упругими перемещениями.

49. Экономическая эффективность автоматизации производства.

50. Особенности автоматизации сборочных работ.

51. Классификация средств активного контроля деталей и требования предъявляемые к ним.

54. Типовые решения при проектировании. Выбор типового решения.

57. Назначение и возможность САПР «Компас-График»

59. Инструментальная оснастка станков с ЧПУ.

60. Виды свёрл, их назначение.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

62. Конструктивные элементы и геометрия разверток, их назначение.

66. Инструменты для образования резьбы.

67. Конструктивные элементы и геометрия протяжек, их виды и назначение.

68. Виды зуборезных инструментов, их конструктивные элементы и геометрия.

69. Классификация механосборочных цехов. Основные вопросы, разрабатываемые при проектировании МСЦ.

70. Определение количества оборудования, численности работающих и площади МСЦ.

71. Планировка оборудования и рабочих мест механического цеха.

Проектирование и производство заготовок

72. Выбор рационального метода получения заготовки.

73. Виды заготовок и область их применения.

75. Технико-экономическое обоснование выбора заготовок.

Безопасность жизнедеятельности

76. Организация службы безопасности труда на предприятии.

77. Расследование и оформление актов несчастных случаев, связанных с производством

78. Заземление и зануление. Назначение, область применения и устройство.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

Задачей правильной эксплуатации является получение от станка наибольшей производительности при условии обеспечении его долговечности и точности обработки. Наибольшую производительность от станка можно получить только в результате правильного выбора и высокого качества режущего инструмента, назначение необходимых режимов резания, правильной настройки и наладки оборудования. Требования правильной эксплуатации станков включают точное и правильное осуществление упаковки, транспортирования, и установки в цехах, эксплуатации, ремонта и модернизации станков. Производственная эксплуатация станков включает мероприятия по очистке и смазке станков, выбору СОЖ.. Паспорт станка позволяет правильно использовать станок по всем его показателям и назначению, а также содержит сведения о ремонте станка. Своевременный и качественный ремонт оборудования является важным условием ритмичности работы предприятия. На каждом предприятии разработана система ППР – планово предупредительного ремонта, в которой задействованы цеховые и общезаводские ремонтные службы. Система ППР включает мероприятия по плановому обслуживанию оборудования, текущего и капитального ремонта станков, а также модернизации устаревших станков, что значительно увеличивает срок их использования до окончательного морального износа. При эксплуатации станков большое значение имеют мероприятия по технике безопасности. Однако главным в успешном использовании станочного оборудования является высокая общая и техническая грамотность работников завода, занимающихся эксплуатацией станков.

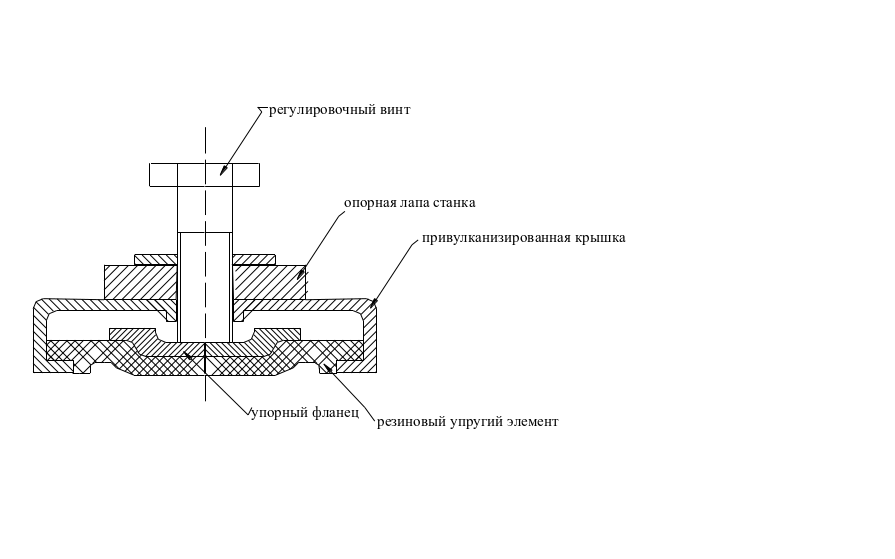

Установка станков на фундамент и виброопоры.

Установка станка на фундамент влияет на основные показатели его работоспособности – точность обработки, сохранение точности во времени и производительность. Для установки станков и другого технологического оборудования на фундаментные плиты существуют специальные фундаментные болты, типоразмеры которых оговорены ГОСТом. Виды установок станков можно разделить на 2 группы – жёсткую и упругую. К жёсткой группе относятся те виды установки на жёстких (металлических) опорах с креплением (или без крепления), когда фундаментом служит бетонный блок, опирающийся на естественное основание или перекрытие. К упругой группе относятся все виды установки станка на упругих опорах и те виды установки на жёстких опорах, при которых при которых фундаментом служит бетонный блок, опирающийся на групповые опорные элементы – резиновые коврики, пружины и т.д.

Под виброизоляцией понимают изоляцию источников возмущений от соседних элементов. Защита основания от действия вибрационных нагрузок, возникающих при работе станка, называется активной виброизоляцией. Защита станка от внешних возмущений – пассивная виброизоляция. Пассивная виброизоляция характерна для точных станков и измерительных устройств, где относительные колебания не должны превышать допустимых значений при заданных колебаниях основания. Установка станков на виброопоры широко распространена из-за возможности быстрой перенастройки технологического потока, стабильности виброизоляции и уменьшения шума. Кол-во рассеянной энергии оценивают логарифмическим декрементом или относительно рассеянной энергии.

![]() или

или

![]() ;

где А-

относительная

энергия соответствующая рабочему циклу.

;

где А-

относительная

энергия соответствующая рабочему циклу.

![]() -рассеивание

колебаний.

-рассеивание

колебаний.

Виброопоры позволяют ослабить передачу вибраций от станка на фундамент и обратно в случае если частота вибраций меньше в 1,5-2 раза возмущающих сил., а также позволяют регулировать положение станка. Пружинные виброопоры применяются для особоточных станков.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

ЧПУ- это управление обработкой на станке или перемещением рабочих органов по программе, заданной в алфавитно-цифровом коде, а совокупность специализированных устройств, методов и средств, необходимых для осуществления целевого программного управления станком называется системой числового программного управления станком.

Основная особенность цифрового программного управления состоит в том, что информация о величине рабочих ходов сообщается системе в виде чисел, характеризующих величину этих перемещений. Большим преимуществом станков с ЧПУ и участков на их основе является высокая производительность при обеспечении мобильности производства. Возможность использования оборудования при частой смене производства особенно заметно при обработке сложных деталей. Станки с ЧПУ в отличие от станков – автоматов обладают высокой гибкостью, так как переналадка их заключается лишь в смене программоносителе. Основные отличие и преимущество станков с числовым программным управлением заключается в простоте переналадки, что дает возможность создать экономически выгодные системы автоматизации для мелкосерийного и единичного производства. Применение станков с числовым программным управлением (ЧПУ) – одно из наиболее прогрессивных направлении автоматизации металлообработки на промышленных предприятиях, повышают производительность обработки в 3-6 раз и более. Сущность задания программы работы исполнительных органов станка с ЧПУ заключается в предоставлении ее в виде чисел и записи этих чисел специальным кодом на подвижном программоносителе большой емкости, информация с которого последовательно считывается при его движении и используется для управления движениями рабочих органов станков. Программоноситель обычно готовят вне станка. Дальнейшее развитие станков с ЧПУ привело к созданию многооперационных станков (обрабатывающих центров). Многооперационные станки ЧПУ типа '' обрабатывающий центр'' обеспечивают выполнение большого числа операций (точение, сверление, фрезерование, резьбонарезание и т.д.) без перебазирования детали и с автоматической сменой инструмента. Режущий инструмент помещается в револьверных головках или специальных инструментальных магазинах большой ёмкости (до 138 инструментов), что даёт возможность в соответствии с принятой программой автоматически устанавливать в шпинделе станка любой инструмент, требуемый для обработки детали. Смена инструмента производится в течении 3-5 с. Все инструменты устанавливаются непосредственно или с помощью переходных втулок в одинаковые конусные оправки и нас настраиваются на размер вне станка. Оправки нумерованы, что облегчает расстановку инструментов по гнёздам магазина в соответствии с программой обработки.

Металлорежущие станки с ЧПУ с инструментальными магазинами для многооперационной обработки деталей отличаются высокими техническими параметрами. Устройства ЧПУ, применяемые в станках, обеспечивают точные координатные перемещения стола, шпиндельных головок (если их несколько), скорости этих перемещений, скорости вращения шпинделя, смену инструмента, цикл обработки. Производительность станка по сравнению с производительностью модели без ЧПУ выше в 3-4 раза.

24. Разновидности систем управления станочным оборудованием.

Система управления станочным оборудованием включает управление работой отдельных агрегатов, обеспечение функционирования АЛ по заданной программе, а также управление автоматизированными комплексами, состоящими из нескольких АЛ в виде участков или цехов. На выбор системы управления влияет применяемый тех.процесс, производственные условия и требования экономики. Система управления АЛ должна обеспечивать кроме управления работой отдельных станков осуществление заданного рабочего цикла линий, взаимную блокировку работающих механизмов и агрегатов, последовательность их работы. Система управления включает систему контроля качества продукции. По способу управления последовательностью работы механизмов и агрегатов различают: а) централизованные применяется в небольших АЛ с небольшим циклом; (+ возможность точного соблюдения порядка выполнения тех.операций во времени; + постоянство рабочего цикла; + упрощённая система управления работой отдельных агрегатов и механизмов и простота системы в целом; - возможность совершения последующих операций без учёта предыдущих); б) децентрализованные используётся путевые переключатели и упоры, команды передаются последовательно по мере обработки каждого элемента цикла до тех пор, пока предшествующая операция не закончится последующая не начнётся – это основное достоинство этой системы; в) смешанные системы управления циклов АЛ циклом линии управляет командоаппарат, однако при этом осуществляется контроль выполнения промежуточных операций;

25. Универсальность, гибкость и точность станочного оборудования.

Гибкость станочного оборудования — способность к быстрому переналаживанию при изготовлении других, новых деталей. Чем чаще происходит смена обрабатываемых деталей и чем большее число разных деталей требует обработки, тем большей гибкостью должен обладать станок или соответствующий набор станочного оборудования. Гибкость характеризуют двумя показателями - универсальностью и переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, т. е. номенклатурой И обрабатываемых деталей. При этом следует иметь в виду, что отношение годового выпуска N к номенклатуре И определяет серийность изготовления. s=N/И

Точность станка в основном предопределяет точность обработанных на нем изделий. По характеру и источникам возникновения все ошибки станка, влияющие на погрешности обработанной детали, условно разделяют на несколько групп.

Геометрическая точность зависит от ошибок соединений и влияет на точность взаимного расположения узлов станка при отсутствии внешних воздействий. Геометрическая точность зависит главным образом от точности изготовления соединений базовых деталей и от качества сборки станка. На погрешности в расположении основных узлов станка существуют нормы; соответствие этим нормам проверяют для нового станка и периодически при его эксплуатации. Нормы на допустимые для данного станка геометрические погрешности зависят от требуемой точности изготовления на нем деталей.

Кинематическая точность необходима для станков, в которых сложные движения требуют согласования скоростей нескольких простых. Нарушение согласованных движений нарушает правильность заданной траектории движения инструмента относительно заготовки и искажает тем самым форму обрабатываемой поверхности. Особое значение кинематическая точность имеет для зубообрабатывающих, резьбонарезных и других станков для сложной контурной обработки.

Жесткость станков характеризует их свойство противостоять появлению упругих перемещений под действием постоянных или медленно изменяющихся во времени силовых воздействий. Жесткость — отношение силы к соответствующей упругой деформации в том же направлении j=F/δ

Жесткость станка, его несущей системы должна обеспечить упругое перемещение между инструментом и заготовкой в заданных пределах, зависящих от требуемой точности обработки. Жесткость большинства соединений, таких, как неподвижные стыки, направляющие, подшипники качения и скольжения, не является постоянной величиной вследствие отсутствия прямой пропорциональности между силой и упругим перемещением.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

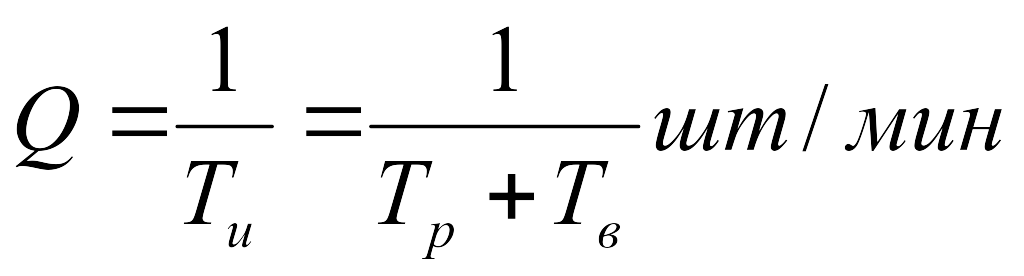

Для общей оценки качеств станка, как производственной машины, предназначенной для выполнения заданных операций, пользуются системой технико-экономических показателей. К числу таких важнейших показателей, определяющих совершенство конструкции станка по сравнению с другими станками аналогичного назначения, относятся: производительность станка, точность обработки, степень автоматизации, технологичность, металлоемкость, занимаемая площадь и стоимость станка, а для станков, выполняющих. чистовые и отделочные операции, — также степень чистоты поверхности детали, обработанной на данном станке.

Производительность станка характеризует возможность обработки на нем в единицу времени определенного количества деталей, отвечающих заданным техническим условиям.

Абсолютная производительность определяется полезно-расходуемой в станке мощностью, приходящейся на одного обслуживающего станок рабочего, и может быть представлена в виде выражения:

![]()

где Nр ,Nв—мощности, затрачиваемые соответственно на резание и на вспомогательные операции, в кВт;

Современные станки характеризуются большой абсолютной производительностью (до 100 кет и более). Расчет абсолютной производительности, требующий предварительного определения всех полезных усилий, действующих в станке, весьма сложен, поэтому для сравнительной оценки производительности станков часто используют другие приближенные показатели.

Производительность

резания характеризуется количеством

металла, выраженным в весовых или

объемных единицах, срезаемого с

обрабатываемой на станке заготовки в

единицу времени. Этот показатель

производительности может быть использован

для приближенной сравнительной

оценки станков общего назначения,

предназначенных для выполнения грубых

обдирочных операций при большой величине

отношения

![]()

Производительность формообразования определяется площадью поверхности, обрабатываемой на станке в единицу времени. Этот показатель удобен для сравнительной оценки производительности станков общего назначения, предназначенных для выполнения отделочных работ.

Штучная производительность, измеряемая количеством деталей, обрабатываемых на станке в единицу времени, является наиболее удобным показателем для оценки производительности станков специальных и специализированных узкого назначения. Количество деталей, обработанных на станке в единицу времени, подсчитывается по формуле

27. Назначение, особенность применения и устройство промышленных роботов.

Промышленные роботы.

Промышленными роботами называются автоматические быстропереналаживаемые универсальные манипуляторы с программным управлением, способных с помощью мех.рук захват, ориентацию и транспортировку обрабатываемых деталей либо осуществлять различные операции деятельности человека.

Применяются для выполнения основных технологических операций: покраска, резка, точечная сварка, и вспомогательные операции: обслуживание оборудования, погрузочно-разгрузочные операции, прессовые и кузнечные операции. Роботы позволяют освободить человека от выполнения утомляющего труда и особенно во вредных для здоровья условиях. Позволяют интенсифицировать использование оборудования, уменьшить дефицит вспомогательного персонала.

Промышленный робот состоит из: 1). Манипулятор. 2). Система программного управления. 3). Информационная система.

Манипулятор – выполняет двигательные функции, аналогично руке человека при перемещении тела в пространстве.(Механическая рука)

Система программного управления – совокупность средств предназначенных для формирования и выдачи управляющих воздействий в соответствии с управляющей программой.