Добавлен: 31.01.2019

Просмотров: 6036

Скачиваний: 4

СОДЕРЖАНИЕ

1. Типовые схемы установки деталей в приспособлении.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

3. Расчёт точности установки деталей в приспособлении.

4. Конструкции установочных элементов.

6. Нормирование микронеровностей поверхности.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

9. Виды отклонений формы и расположения поверхностей. Обозначение их допусков на чертежах.

10.Выбор средств измерения для контроля точности деталей.

12. Типы посадок; посадки в системе отверстия и системе вала.

14. Инструментальные материалы, их выбор и сравнение между собой.

15. Тепловые явления при резании и их влияние на качество обработки.

16. Зависимость температуры резания от условий резания. Уравнение теплового баланса.

20. Методы повышения эффективности режущих инструментов.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

24. Разновидности систем управления станочным оборудованием.

25. Универсальность, гибкость и точность станочного оборудования.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

27. Назначение, особенность применения и устройство промышленных роботов.

28. Основные узлы и механизмы универсальных металлорежущих станков (на примере токарных, фрезерных).

29. Основные технические характеристики промышленных роботов.

30. Типы производства и их влияние на техпроцесс.

31. Формы организации производства, понятие о производственном процессе.

32. Систематические погрешности обработки и их учёт при анализе и управлении точностью обработок.

33. Технологичность изделий и деталей.

34. Требования к технологичности деталей при обработке на станках с ЧПУ.

35. Типизация техпроцессов, её сущность, преимущество и недостатки. Роль классификации деталей.

36. Случайные погрешности обработки и их учёт при анализе и управлении точностью обработки.

37. Методы расчета точности и анализа технологических процессов:

39. Структура расчетного минимального припуска. Методы расчета минимального припуска.

40. Принцип дифференциации и концентрации операций.

41. Классификация баз по числу лишаемых степеней свободы.

42. Классификация баз по функ-ому назначению.

43. Принципы постоянства и единства баз.

44. Разновидность загрузочных устройств по способу сосредоточения в них деталей.

45.Классификация БЗУ и их целевые механизмы.

47. Классификация системы автоматического управления.

48.Система автоматического управления упругими перемещениями.

49. Экономическая эффективность автоматизации производства.

50. Особенности автоматизации сборочных работ.

51. Классификация средств активного контроля деталей и требования предъявляемые к ним.

54. Типовые решения при проектировании. Выбор типового решения.

57. Назначение и возможность САПР «Компас-График»

59. Инструментальная оснастка станков с ЧПУ.

60. Виды свёрл, их назначение.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

62. Конструктивные элементы и геометрия разверток, их назначение.

66. Инструменты для образования резьбы.

67. Конструктивные элементы и геометрия протяжек, их виды и назначение.

68. Виды зуборезных инструментов, их конструктивные элементы и геометрия.

69. Классификация механосборочных цехов. Основные вопросы, разрабатываемые при проектировании МСЦ.

70. Определение количества оборудования, численности работающих и площади МСЦ.

71. Планировка оборудования и рабочих мест механического цеха.

Проектирование и производство заготовок

72. Выбор рационального метода получения заготовки.

73. Виды заготовок и область их применения.

75. Технико-экономическое обоснование выбора заготовок.

Безопасность жизнедеятельности

76. Организация службы безопасности труда на предприятии.

77. Расследование и оформление актов несчастных случаев, связанных с производством

78. Заземление и зануление. Назначение, область применения и устройство.

Углеродистая легированаябыстрорежушаятв. сплавыметалокерамика(Al2O3) СТМалмазэльдор (NB4). В пределах тв. сплавов, сплавы разной теплопроводности ВКТК ВК рекомендуется для обработки менее теплопроводных деталей например (титана и чугунов (их теплопроводность в 2 раза ниже конструкционных сталей )

Материал заготовки влияет на t через теплопроводность, теплоёмкость, трение, степень родства с инструментом.

СОТС (аэрозоли):

Способствуют уменьшению tрез за счёт смазывающего и охлаждающего действия уменьшение трения, сил трения, тепловыделений, tрез.

Охлаждающим действием обладают спец теплоёмкие, теплопроводные СОЖ. Большое влияние оказывает на t способ подачи СОЖ, в зону резания: 1.свободный полив сверху, - не экономичен; 2. под заднюю поверхность струёй под давлением из форсунок, - шум и сильное разбрызгивание; 3. аэрозольное облако: 4. внутреннее охлаждение через спец каналы через режущие инструменты.

Элементы режима резания (регулятор)

1. глубина резания увеличение tрез, т.к. площадь сечения срезаемого слоя

![]() z

=0.05

z

=0.05 ![]() 0.2

0.2

f![]() =s*t

Pz f

=s*t

Pz f![]() =b*h

=b*h![]()

f![]() =s*2t

2Pz

=s*2t

2Pz

отставание tрез от тепловыделений объясняется улучшением теплоотвода при глубины t за счёт площади контакта по передней и задней поверхностям .

2. подача

с подачи так же

площадь номинального сечения,

сипы резания P,

количество выполняемой работы ,

тепловыделений

tрез

![]() =Cs*S

=Cs*S![]() y=0.40.5

y=0.40.5

с подачи tрез отстаёт, но в меньшей степени чем от t

Теплоотвод с подачи отстаёт от количества выделяющегося тепла с подачи t в большей степени чем с t.

С увеличением рез, площади контактов стружки по передней и по задней поверхностям – const.

A=N/t

, N![]() =

Pz*v,

=

Pz*v,

![]() =f(v).

=f(v).

С увеличением в 2 раза кол-во тепловыделений увеличивается чем в 2 раза за счёт уменьшения коэффициента трения и силы резания.

С

увеличением рез

кол-во тепла уносимого со стружкой

увеличивается т.к. тепло не успевает

уходить в заготовку и в инструмент

tрез

так же отстаёт от кол-ва выделяющегося

тепла, но в меньшей степени чем с

увеличением подачи и глубины.

![]() =C*v

=C*v![]() *s

*s![]() *t

*t![]() zyx

zyx

Т.е. наибольшее влияние на tрез оказывает , а наименьшее tрез выбор и назначения элементов резания начинают с t,s.

Влияние геометрии

С увеличением угла

уменьшаются силы резания

уменьшаются тепловыделения tрез

будет при этом уменьшаются какого то

значения опт

с дальнейшим увеличением ,

t

может увеличиваться т.к. резец меньше.

увеличением угла

уменьшаются силы резания

уменьшаются тепловыделения tрез

будет при этом уменьшаются какого то

значения опт

с дальнейшим увеличением ,

t

может увеличиваться т.к. резец меньше.

Аналогично влияние угла Q

tрез так же как у уменьшится при опт. С дальнейшим теплоотвод ухудшается, t растёт. Уравнение теплового баланса :

Q

= Qп

+ Qз

+ Qд

+ Qдисп

Q

= Qп

+ Qз

+ Qд

+ Qдисп

Q =Qс + Qи + Qз + Qокр

Qс + Qи + Qз + Qокр

Q

= Qпс

+ Qдс

Q

= Qпс

+ Qдс

Q = Qпи + Qзи

Q = Qдз + Qзз

В зависимости от условий резания соотношения Qс, Qи, Qз, Qокр меняются.

Тепло Qп, Qз, Qд зависит от свойств обрабатываемого материала, степени износа инструмента элементов режима резания и наличия СОЖ.

17. Сила резания, её составляющие и их зависимость от условий резания. Мощность резания. Влияние сил резания на качество обработки.

Равнодействующая (действующая) сил, действующих на режущий клин – сила резания.

Силы действующие на задней поверхности не зависят от подачи и толщины срезаемого слоя.

С увеличением глубины резания t силы на задней поверхности увеличиваются прямо пропорционально. С увеличением прочности и твёрдости эти силы так же увеличиваются. При обработке закалённых сталей, отбеленных чугунов силы Nз очень велики Fтз Fтп и износ режущего клина происходит в основном на задней поверхности. При обработке пластичных мягких материалов Рз – невелика определяется Рп, а из режимов резания s,t, т.е. поперечным сечением срезаемого слоя.

Разделить и определить точное значение сил действующих на передней и задней поверхности можно определить эксперементально: метод экстрополяции сил на толщину срезаемого слоя.

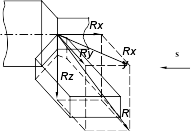

Для отдельных видов обработки сила R раскладывается на удобные составляющие

Точение R=![]()

![]() - осевая составляющая

направлена вдоль оси вращения заготовки

– усилие подачи , пружина для расчёта

на прочность режущего инструмента, на

изгиб резца: расчета на прочность

элементов механизма подачи.

- осевая составляющая

направлена вдоль оси вращения заготовки

– усилие подачи , пружина для расчёта

на прочность режущего инструмента, на

изгиб резца: расчета на прочность

элементов механизма подачи.

R=![]() +

+![]() +

+![]()

![]() +

+![]() =

=![]()

18. Виды износа режущего клина и его влияние признаки. Критерий износа. Влияние износа на качество обработки.

Потеря режущей способности инструментов вызывается: изнашиванием или истиранием контактных поверхностей на рабочих площадках инструмента; выкрашиванием мельчайших частиц на режущем лезвии, которое характерно для инструментов из более хрупких материалов. Основной причиной затупления инструментов при нормальных условиях работы является износ в результате истирания их рабочих поверхностей. Такой износ характерен для всех применяемых инструментов в обрабатывающей промышленности. В зависимости от режимов резания, свойств обрабатываемого материала, условий охлаждения и других факторов превалирующее истирание контактных площадок может быть: по задней поверхности; передней поверхности; одновременно по задней и передней поверхностям.

Превалирующий износ по задней поверхности обычно наблюдается при обработке сталей с малой толщиной среза и низкими скоростями резания, а также при обработке чугуна. Объясняется это следующим: 1) при малых толщинах среза радиус округления режущего лезвия соизмерим с толщиной среза; 2) при тонкой стружке возрастает относительное значение упругой деформации поверхностного слоя; 3) путь трения по задней поверхности больше, чем по передней (из-за наличия усадки стружки).

Преимущественное затупление по задней поверхности наблюдается при работе протяжками, метчиками, зуборезными долбяками, фасонными резцами. Как известно, перечисленные инструменты работают на низких скоростях резания и при малых толщинах среза.

Преимущественный износ по передней поверхности наблюдается в случае большого удельного давления на контактной площадке, когда возникает высокая температура. Эти условия бывают при обработке стали без охлаждения с высокими скоростями резания и большими толщинами среза. При обработке сталей без охлаждения быстрорежущие резцы изнашиваются в основном по передней поверхности, а при работе с охлаждением износ происходит как по передней, так и по задней поверхностям.

На практике чаще всего наблюдается одновременный износ инструмента по задней и передней поверхностям. Он является наиболее общим видом износа. Кроме этого, происходит округление режущего лезвия инструмента. Таким образом, в зависимости от скорости резания, толщины среза и других факторов изменяется характер износа режущих инструментов.

Признак, по которому инструмент считается затупленным (предельная величина его износа), называется критерием затупления или критерием износа. При точении стали сильно затупленным инструментом, вследствие значительного возрастания сил резания на обработанной поверхности появляется блестящая полоска, а при обработке чугуна — полоска желтого цвета или пучок искр. Указанные критерии затупления режущих инструментов соответствуют началу периода катастрофического износа и не могут быть рекомендованы для производства. О чрезмерном увеличении износа инструментов можно также судить по быстрому росту сил резания. Такой критерий затупления называется силовым. Он может применяться в лабораторных условиях, так как для регистрации роста сил резания требуются специальные приборы, размещение которых в цеховых условиях нецелесообразно в связи с усложнением обслуживания станков и др.

19. Зависимость периода стойкости инструмента от условий резанья. Порядок назначения и расчета элементов режима резания.

Продолжительность непрерывной работы инструмента до его затупления (в минутах), т. е. время его работы между двумя смежными переточками, называется стойкостью инструмента Т. Иногда для выражения технологических возможностей стойкость инструмента дается в метрах пути резания (линейная стойкость) TL и в количестве деталей, обработанных между двумя переточками.

Стойкость инструмента и процесс изнашивания связаны между собой. Чем больше интенсивность изнашивания, тем меньше стой кость. Последняя служит количественным выражением интенсивности изнашивания инструмента. Его стойкость сильно изменяется в зависимости от условий резания, т. е. режимов резания, геометрических параметров режущей части инструмента, применяемой СОЖ и т. д. Одним из основных факторов, определяющих стойкость инструментов, является скорость резания. Уровень скорости резания влияет на стойкость инструмента постольку, поскольку в зависимости от скорости изменяется температура в зоне резания.

Можно подобрать бесконечное количество сочетаний глубины резания, подачи и скорости, при которых инструмент будет иметь одну и ту же стойкость. Наивыгоднейший режим резания — режим, обеспечивающий наименьшую себестоимость обработки при условии удовлетворения всех требований к качеству продукции и заданной производительности станка.

На производительность обработки деталей наряду с другими факторами большое влияние оказывает машинное время, которое определяется по формуле

Δ![]() — припуск; i

—

число проходов; LН

—

нормировочная длина обработки.

— припуск; i

—

число проходов; LН

—

нормировочная длина обработки.

Машинное время уменьшается при увеличении размеров сечения среза; уменьшается сильнее при увеличении глубины резания, а не подачи. Значит, при определенной площади сечения среза машинное время тем меньше, чем больше глубина резания.

Для достижения минимального машинного времени при сохранении постоянной стойкости режущего инструмента необходимо соблюдать следующую последовательность при назначении режимов резания: 1) выбирать режущий инструмент с необходимыми характеристиками; 2) устанавливать глубину резания; 3) определять подачу; 4) определять скорость резания, которая при заданных значениях t и s обеспечит требуемый период стойкости инструмента.

20. Методы повышения эффективности режущих инструментов.

Технический прогресс и рост производительности труда в современном машиностроении требуют непрерывного совершенствования как самих процессов обработки резанием, так и повышения технического уровня инструмента за счет:

1. изыскания и применения новых, более производительных и стабильных по своим свойствам марок инструментальных сталей и твердых сплавов;

2. создания и освоения новых высокопроизводительных конструкций резцов, обеспечивающих эффективную эксплуатацию высокопроизводительного оборудования, например станков с числовым программным управлением (ЧПУ), автоматических линий и т. д.;

3. разработки новых стандартов на инструмент, и в частности на резцы, соответствующих уровню лучших зарубежных фирм или превосходящих его;

4. повышения точности изготовления формы режущей части и геометрических параметров резцов, особенно фасонных;

5. применения комбинированных резцов;

6. более широкого применения резцов, оснащенных неперетачиваемыми многогранными и круглыми пластинками из твердого сплава;

7. применения резцов, оснащенных эльбором, эксплуатация которых особенно эффективна при обработке деталей из закаленных сталей, чугунов, труднообрабатываемых сталей и сплавов. Применение резцов из эльбора повышает производительность труда в 2—4 раза.

МРС

21. Проверка и испытание станков на геометрическую и кинематическую точность, жёсткость и виброустойчивость.

Каждый станок после изготовления или ремонта перед эксплуатацией должен удовлетворять определённым техническим условиям. Испытание станков необходимо для проверки статической и динамической точности, проверки на мощность, жесткость и виброустойчивость.

Проверка станков на точность заключается в проверке на геометрическую точность, шероховатость поверхности и точность обработки. Проверка на геометрическую точность имеет целью проверить прямолинейность направляющих, плоскостность столов; положение и точность вращения шпинделей; горизонтальность и вертикальность стоек, направляющих плит и колонн; параллельность и перпендикулярность осей между собой или соответствующими направляющими; погрешности ходовых винтов, делительных устройств и т.д. Для типовых моделей станков с установившейся компоновкой геометрическая точность нормируется соответствующими ГОСТами. При проверке станков с оригинальной компоновкой и специальных станков необходимо установить положение координатных плоскостей станка. Если станок имеет вращающийся рабочий орган, то две координатные плоскости, расположенные взаимно перпендикулярно, обычно проходят через ось вращающегося рабочего органа, а третья – перпендикулярно к этой оси. Если станок не имеет вращающегося рабочего органа, то одна из координатных плоскостей располагается параллельно плоскости перемещения одного из рабочих органов, совершающего прямолинейное движение, вторая перпендикулярно к ней и параллельно направлению перемещения рабочего органа, а третья – перпендикулярно к двум первым. После выбора координатных плоскостей анализируется влияние погрешностей расположения направляющих, опорных поверхностей и посадочных мест для установки обрабатываемых деталей, приспособлений и режущего инструмента на погрешность обработки и устанавливаются нормы на эти погрешности. При установлении допускаемой величины погрешностей следует руководствоваться ГОСТами для универсальных станков. Также должны быть разработаны методы проверки величины погрешностей, возникающих в процессе изготовления и сборки станка. Виды возникающих в процессе обработки погрешностей определяются, с одной стороны, характером выполнения операции, с другой – характером отклонений взаимного расположения и формы направляющих рабочих органов. Проверку следует проводить после предварительной обкатки станка вхолостую или после испытаний в работе, причем главные элементы станка должны достигнуть рабочих установившихся температур.

При проверке геометрической точности вращающихся рабочих органов контролируется биение оси и правильность расположения опорных поверхностей и посадочных мест. При кинематическом профилировании источников погрешностей, возникающих в процессе обработки, могут явится погрешности передаточных отношений кинематической цепи, осуществляющих функционально связанные перемещения соответствующих рабочих органов. Кинематической погрешностью понимается наибольшая погрешность угла поворота зубчатого колеса в пределах одного оборота при однопрофильном зацеплении с точным колесом. Погрешности передаточных чисел могут быть переменными и постоянными. Постоянные погрешности возникают вследствии невозможности точного подбора чисел зубьев зубчатых колёс, входящих в кинематическую цепь. Переменные погрешности передаточного отношения могут возникнуть в связи с погрешностями изготовления элементов кинематической цепи. Кинематические цепи, осуществляющие функциональные перемещения органов станка, в большинстве случаев состоят из зубчатых колёс. Последним звеном цепи обычно является либо винт с гайкой либо червячная передача. При работе станка под нагрузкой возникают дополнительные кинематические погрешности обусловленные деформациями звеньев цепи колебательными процессами, зазорами в кинематической цепи.