Добавлен: 31.01.2019

Просмотров: 6017

Скачиваний: 4

СОДЕРЖАНИЕ

1. Типовые схемы установки деталей в приспособлении.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

3. Расчёт точности установки деталей в приспособлении.

4. Конструкции установочных элементов.

6. Нормирование микронеровностей поверхности.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

9. Виды отклонений формы и расположения поверхностей. Обозначение их допусков на чертежах.

10.Выбор средств измерения для контроля точности деталей.

12. Типы посадок; посадки в системе отверстия и системе вала.

14. Инструментальные материалы, их выбор и сравнение между собой.

15. Тепловые явления при резании и их влияние на качество обработки.

16. Зависимость температуры резания от условий резания. Уравнение теплового баланса.

20. Методы повышения эффективности режущих инструментов.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

24. Разновидности систем управления станочным оборудованием.

25. Универсальность, гибкость и точность станочного оборудования.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

27. Назначение, особенность применения и устройство промышленных роботов.

28. Основные узлы и механизмы универсальных металлорежущих станков (на примере токарных, фрезерных).

29. Основные технические характеристики промышленных роботов.

30. Типы производства и их влияние на техпроцесс.

31. Формы организации производства, понятие о производственном процессе.

32. Систематические погрешности обработки и их учёт при анализе и управлении точностью обработок.

33. Технологичность изделий и деталей.

34. Требования к технологичности деталей при обработке на станках с ЧПУ.

35. Типизация техпроцессов, её сущность, преимущество и недостатки. Роль классификации деталей.

36. Случайные погрешности обработки и их учёт при анализе и управлении точностью обработки.

37. Методы расчета точности и анализа технологических процессов:

39. Структура расчетного минимального припуска. Методы расчета минимального припуска.

40. Принцип дифференциации и концентрации операций.

41. Классификация баз по числу лишаемых степеней свободы.

42. Классификация баз по функ-ому назначению.

43. Принципы постоянства и единства баз.

44. Разновидность загрузочных устройств по способу сосредоточения в них деталей.

45.Классификация БЗУ и их целевые механизмы.

47. Классификация системы автоматического управления.

48.Система автоматического управления упругими перемещениями.

49. Экономическая эффективность автоматизации производства.

50. Особенности автоматизации сборочных работ.

51. Классификация средств активного контроля деталей и требования предъявляемые к ним.

54. Типовые решения при проектировании. Выбор типового решения.

57. Назначение и возможность САПР «Компас-График»

59. Инструментальная оснастка станков с ЧПУ.

60. Виды свёрл, их назначение.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

62. Конструктивные элементы и геометрия разверток, их назначение.

66. Инструменты для образования резьбы.

67. Конструктивные элементы и геометрия протяжек, их виды и назначение.

68. Виды зуборезных инструментов, их конструктивные элементы и геометрия.

69. Классификация механосборочных цехов. Основные вопросы, разрабатываемые при проектировании МСЦ.

70. Определение количества оборудования, численности работающих и площади МСЦ.

71. Планировка оборудования и рабочих мест механического цеха.

Проектирование и производство заготовок

72. Выбор рационального метода получения заготовки.

73. Виды заготовок и область их применения.

75. Технико-экономическое обоснование выбора заготовок.

Безопасность жизнедеятельности

76. Организация службы безопасности труда на предприятии.

77. Расследование и оформление актов несчастных случаев, связанных с производством

78. Заземление и зануление. Назначение, область применения и устройство.

Калибрующая часть служит для направления инструмента при работе. Она состоит из двух участков: цилиндрического и конического, так называемого обратного конуса. Обратный конус делается для уменьшения трения инструмента об обработанную поверхность и уменьшения величины разбивки отверстия.

Режущая часть развертки имеет передний угол , задний угол , угол заострения и угол резания .

63. Расточной инструмент.

Для расточных операций применяют следующие типы инструментов: - стержневые резцы с одной режущей фомкой; - двусторонние пластинчатые резцы (резцы-блоки) с двумя или более режущими фомками; - расточные головки с одной или несколькими режущими кромками.

Расточные инструменты изготавливают « быстрорежущей стали и оснащают пластинами из твердых сплавов. Их примелют на токарных, револьверных станках, автоматах, автоматических линиях, многоцелевых и расточных станках.

При работе на станках токарной группы инструмент не вращается, а вращается заготовка.

При работе на многоцелевых, расточных станках и частично на станках, встроенных в автоматические линии, заготовка «подвижно закреплена на столе станка, а вращается инструмент.

Стержневые резцы с одной режущей фомкой применяют для растачивания

отверстий как при вращающейся, так и при неподвижной заготовке.

Резцы крепят

непосредственно

в суппорте стола или

устанавливают

на оправке. Резцы оснащают

пластинами из быстрорежущей стали

или твердого сплава, а также многогранными

пластинами из твердого сплава

с

отверстием или без него. Державки

выполняют

различной формы: круглой,

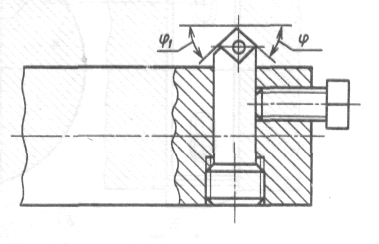

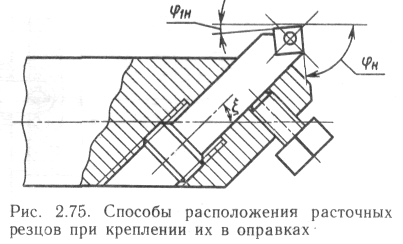

квадратной, прямоугольной. При расположении

резца относительно оси отверстия

под некоторым углом

![]() углы в плане

у резца меняются:

углы в плане

у резца меняются:

![]() Это

надо учитывать при проектировании

резца.

Это

надо учитывать при проектировании

резца.

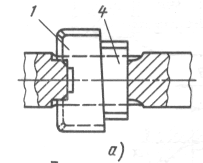

Для обеспечения необходимых углов а и 7 надо установить резец в оправке так, чтобы его вершина была расположена на оси обрабатываемого отверстия. Для растачивания точных отверстий в случае необходимости подналадки размера на станке применяют расточные оправки, оснащенные микробором. Оправки такой конструкции позволяют растачивать отверстия, начиная с диаметра 20 мм. Точность установки резца 0,01—0,005 мм.

Установку резца контролируют по нониусу. Для использования в микроборах применяют резцы с напайными пластинами из твердого сплава и оснащенные многогранными пластинами .

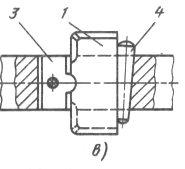

Двусторонние пластинчатые резцы и блоки применяют для растачивания отверстий диаметров более 40 мм. По сравнению с однолезвийным инструментом они обладают большей производительностью. Пластинчатые резцы изготовляют целиком из быстрорежущей стали, а также оснащают пластинами из этой стали или из твердого сплава. Для лучшего использования и продления срока службы пластинчатые резцы изготавливают сборной конструкции из двух частей.

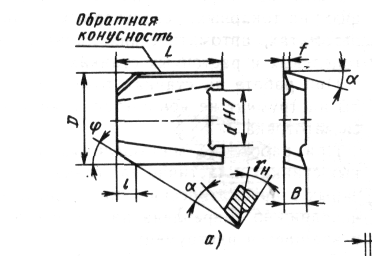

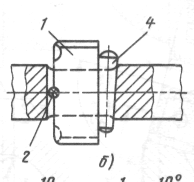

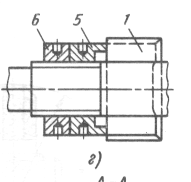

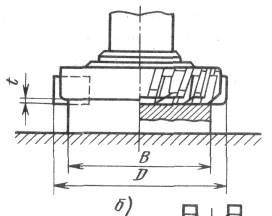

Такая конструкция резцов позволяет регулировать рабочий размер. Пластинчатый расточной резец цель- ной конструкции показан на рис. 2.76, а. Главные режущие кромки прямолинейны и наклонены к оси под главным углом в плане, выбираемом в пределах 30—60°.На калибрующей части делают обратную конусность в пределах 0,04—0,15 мм на 100 мм длины. На нерабочем торце резца делают центрирующий паз для фиксации его на оправке.

Расточные блоки состоят из корпуса с одной или несколькими парами регулируемых на необходимый размер резцов. Их применяют для предварительной и окончательной обработки отверстий в корпусных деталях.

Конструкция расточного блока с многогранными твердосплавными пластинами состоит из корпуса , двух четырехгранных пластин, двух подкладок и крепежных деталей и . Этот блок применяют при растачивании отверстий диаметром 50—150 мм. Расчет углов установки многогранных пластин в корпусе аналогичен расчету углов для зенкеров.

![]()

Применение пластинчатых резцов уменьшает разбивку отверстия в процессе обработки и улучшает качество обработки.

Расточные головки обладают большей производительностью по сравнению с другими расточными инструментами. Их широко применяют в автоматизированных производствах, в том числе на станках с ЧПУ.

64. Абразивные инструменты.

Абразивные инструменты изготовляются в виде шлифовальных кругов различного профиля и размеров, брусков, пластин, шкурки. Абразивы используют также в виде порошков и паст.

При изготовлении кругов абразивные материалы имеют вид зерен. Они должны обладать высокой твердостью, иметь хорошую теплоустойчивость, а при своем затуплении хорошо дробиться и образовывать новые острые лезвия. Все абразивные материалы делятся на две группы: естественные и искусственные. К естественным материалам относятся корунд и наждак, состоящие из А12О3 и примесей. Широкого применения они не получили из-за низких режущих свойств.

Из искусственных абразивных материалов наиболее широкое распространение получили: электрокорунд, карбид кремния, карбид бора, синтетический алмаз, кубический нитрид бора (КНБ), белбор.

Электрокорунд представляет кристаллическую окись алюминия А12Оз, являющуюся очищенным продуктом плавки глинозема (бокситов). Различают несколько видов электрокорунда: нормальный, белый, хромистый, титанистый и монокорунд.

Наибольшее применение получил электрокорунд нормальный. Выпускается он нескольких марок: 16А, I5A, 14A, 13А, 12А. Применяется электрокорунд нормальный при черновом, получистовом и чистовом шлифовании сталей и чугунов, а также для заточки режущего инструмента из инструментальной стали.

Электрокорунд белый 25А, 24А, 23А, 22А превосходит по своим режущим свойствам электрокорунд нормальный, так как в нем содержится меньше примесей. Он применяется при шлифовании прочных и вязких сталей (незакаленных и закаленных), ковкого чугуна, заточки инструментов из быстрорежущей стали.

Электрокорунд х р о м и с т ы и 34А, 33 А, 32 А получают при плавке в электропечах глинозема с добавлением хромистой руды. Зерна его имеют розовую окраску, содержание в нем Аl2Оз не менее 97 %, CrO до 2 %.

Электрокорунд т и т a н и с т ы й 37 А получают при плавке в электропечах глинозема с добавлением соединений титана. Выплавленный материал подвергается дроблению и просеиванию и содержит А12О3 не менее 97, ТiO2 не менее 2 %.

Постоянство физико-механических свойств и высокая вязкость зерен электрокорунда хромистого и титанистого создают предпосылки для использования их при напряженных режимах шлифования углеродистых и конструкционных сталей, а также для высокоточных работ и доводочных операций.

Монокорунд 45А, 44А, 43A отличается высокой прочностью и более высокими режущими свойствами и содержит 97...98 % Аl2О3. Применяется для обработки весьма прочных сталей, ковкого чугуна, быстрорежущей стали.

Карбид кремния (карборунд) представляет химическое соединение кремния с углеродом SIC. Он изготовляется путем спекания в электропечах кварцевого песка с углеродом в виде кокса и выпускается двух видов: ч е р н ы й 55С, 54С, 53С, 52С и з ел е н ы й 64С, 63С, 62С. В настоящее время для упрощения используют обозначения карбида кремния зеленого и черного 6С и 5С, электрокорунда белого 2А и т. д.

Под зернистостью абразивных материалов понимают размеры их зерен. По своим размерам (крупности) они делятся по номерам: 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5, 4, 3, М63, М50, М40, М28, М20, M14, M10, М7, М5.

По размерам зерна абразивные материалы делятся на следующие группы: шлифзерно — 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16; шлифпорошки — 12, 10, 8, 6, 5, 4, 3; микропорошки — М63, М50, М40, М28, М20, М14; тонкие микропорошки — М10, М7, М5.

Зернистость шлифзерна и шлифпорошка определяется размером стороны ячейки контрольного сита (в сотых долях миллиметра). Шлифзерно 200 при просеивании остается на сите с сеткой, у которой номинальный размер стороны ячейки на просвет равен 2000 мкм; 160— на сите с ячейкой 1600 мкм; 5— на сите с ячейкой 50 мкм и т. д.

Зернистость микропорошков определяется размером зерен основной фракции в микрометрах, например, М40 — 40...28 мкм, М28 — 28...20, М5 — 5....3 мкм.

Согласно ГОСТ 3647—80, различают следующие фракции зерна: В (60...55%), П(55...45%), Н(45...40%), Д(43...39% зерен основной фракции).

Для эльбора различают три группы зернистости: шлифзерно (Л25...Л16), шлифпорошки (Л12...Л4) и микропорошки (ЛМ40...ЛМ1). Необходимо отметить, что эльборовые зерна имеют шероховатость поверхности, подобную шероховатости естественных алмазных зерен.

Связка служит для скрепления отдельных абразивных зерен в единое тело (ГОСТ 21445-84). От нее в большой степени зависит прочность удержания зерен в шлифовальном круге. Различаются два вида связок: органические и неорганические. К неорганическим относятся керамическая, магнезиальная и силикатная.

Под твердостью кругов понимается способность связки удерживать абразивные зерна от вырывания их с поверхности круга под действием внешних сил, или степень сопротивления связки вырыванию зерен круга из материала связки.

Выбор твердости шлифовальных кругов имеет большое значение. При правильном выборе твердости зёрна по мере затупления самопроизвольно выкрашиваются, обнажая новые острые зерна, т. е. идет процесс самозатачивания. 11ри слишком твердом круге этого процесса не происходит, ! поэтому наступает засаливание рабочей поверхности круга, способствующее резкому возрастанию контактной температуры, а следовательно, появлению прижогов даже шлифовочных трещин.

65. Виды фрез, их назначение.

Фреза — лезвийный инструмент для обработки с вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадают с осью вращения (ГОСТ 25751—83). Фрезы представляют собой тела вращения с формой производящей поверхности, зависящей от формы обрабатываемой поверхности и расположения оси фрезы относительно детали. При работе производящая поверхность фрезы с образованными на ней зубьями касается обрабатываемой поверхности.

Кинематика процесса фрезерования характеризуется вращением фрезы вокруг своей оси и движением подачи заготовки или фрезы, которое может быть прямолинейным (поступательным), вращательным или винтовым. При прямолинейном движении подачи обрабатывают плоскости, уступы, пазы, детали с фасонной образующей и прямолинейной направляющей. При вращательном движении подачи обрабатывают поверхности вращения, а при винтовом движении подачи — винтовые поверхности.

Фрезерование является одним из наиболее распространенных методов обработки. Из общего парка металлообрабатывающего оборудования в машиностроении удельный вес фрезерных станков составляет около 20 %, а в отдельных отраслях машиностроения — до 60 %. По уровню производительности фрезерование уступает только наружному протягиванию.

Отклонения размеров деталей после обработки фрезерованием могут находиться в пределах 7—9-го квалитетов (ГОСТ 25347—82) при параметрах шероховатости до Rа=1,25 мкм (ГОСТ 2789—73).

Фрезы отличаются большим разнообразием типов, форм и назначения как стандартизованных (рис. 2.35), используемых на универсальных фрезерных станках, так и специальных, проектируемых для обработки конкретных изделий.

Классификацию фрез проводят по следующим показателям.

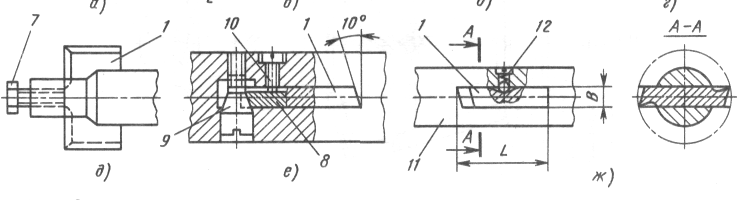

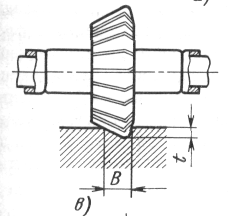

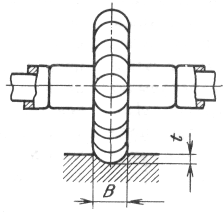

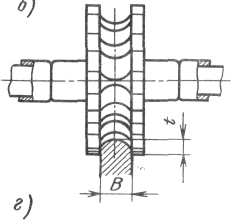

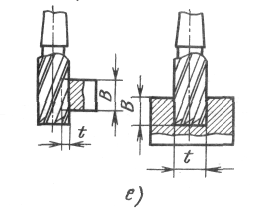

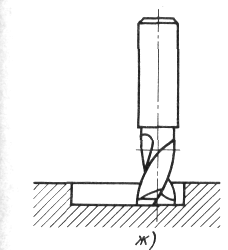

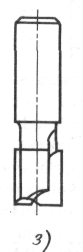

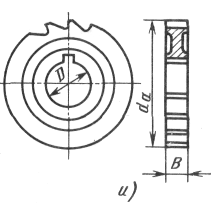

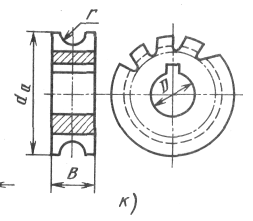

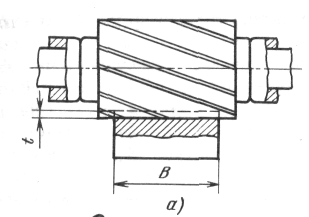

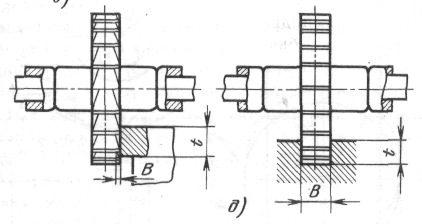

По расположению зубьев относительно оси различают: фрезы цилиндрические с зубьями, расположенными на поверхности цилиндра (рис. 2.35, а); фрезы торцовые с зубьями, расположенными на торце цилиндра (рис. 2.35, б); фрезы угловые с зубьями, расположенными на конусе (рис. 2.35, в); фрезы фасонные с зубьями, расположенными на поверхности с фасонной образующей (рис. 2.35, г) (с выпуклым и вогнутым профилем). Некоторые типы фрез имеют зубья как на цилиндрической, так и на торцовой поверхности, например дисковые двух- и трехсторонние (рис. 2.35, д), концевые (рис. 2.35, е), шпоночные (рис. 2.35, ж, з).

По направлению зубьев фрезы могут быть: прямозубыми (рис. 2.35,д), в которых направляющая линия передней поверхности лезвия прямолинейна и перпендикулярна направлению скорости главного движения резания (под направляющей линией передней поверхности понимают линию, по которой движется точка прямой, описывающей эту поверхность); косозубые (рис. 2.35, г), у которых направляющая линия передней поверхности лезвия прямолинейна и наклонена под углом к направлению скорости главного движения резания; с винтовым зубом (рис. 2.35,а), в которых направляющая линия передней поверхности является винтовой.

По конструкции фрезы могут быть: цельными; составными, например с припаянными или приклеенными режущими элементами; сборными, например оснащенными многогранными пластинами из твердого сплава; наборными, состоящими из нескольких отдельных стандартных или специальных фрез и предназначенные для одновременной обработки нескольких поверхностей.

По конструкции зубьев фрезы могут быть с острозаточенными (рис. 2.35,и) и; затылованными (рис. 2.35,к) зубьями. Затылование — процесс образования задней поверхности инструмента по некоторой кривой (обычно спираль Архимеда) для получения задних углов. У острозаточенных фрез задние углы получают заточкой. Фрезы работают с малыми подачами на зуб, поэтому их изнашивание происходит по задней поверхности, и затачивать их целесообразно по задней поверхности. По задней поверхности затачивают острозаточенные фрезы. Однако такую заточку не всегда возможно и не всегда целесообразно выполнять. Форма производящей поверхности может быть сложной, исключающей возможность заточки задней поверхности зуба шлифовальным кругом. Нелесообразно производить заточку задней поверхности у фрез с точным профилем, например у червячных зуборезных и шлицевых, потому что в этом случае нужно вновь обеспечить требуемую точность профиля и шага зубьев. Для приведенных случаев целесообразнее применять затылованные зубья, заточка кото рых производится по передней поверхности, что обеспечивает ее простоту. По способу крепления на станке различают фрезы насадные с отверстием под оправку и концевые с коническим или цилиндрическим хвостовиком.

Рис. 2.35. Типы фрез и обрабатываемых поверхностей

66. Инструменты для образования резьбы.

Образование резьбы производится 2 методами:

Нарезание резьбы РИ, изготовленных из инструментальных, быстрорежущих сталей и твердых сплавов; это резьбовые резцы, гребенки, метчики, резьбонарезные плашки, резьбонарезные самооткрывающиеся головки, резьбовые фрезы и обкаточные резцы.

нарезание резьбы накатными роликами (метод пластических деформаций), плоскими накатными плашками, а также головками с узкими накатными роликами (с продольным перемещением головки или заготовки).