ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 587

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Жанармайдың минералды компонентінің негізгі бөлігі жану кезінде түтін газдары шығаратын ұшқын гүлдерге түседі. Үйдегі көмірдің күл мөлшері әр түрлі болады (10–55%). Тиісінше, түтіндік газдардағы шаң мөлшері де өзгереді, бұл күлдің жоғары көмірі үшін 60-70 г/м3 құрайды

Қатты отын күлінің химиялық құрамы әр түрлі. Әдетте күл кремний, алюминий, титан, калий, натрий, темір, кальций және магний оксидтерінен тұрады. Күлдегі кальций бос оксид түрінде, сонымен қатар силикаттар, сульфаттар және басқа қосылыстардың құрамында болуы мүмкін. Қатты отын күліндегі кальций оксидінің құрамына байланысты оның улылығы өзгереді.

Қатты отын күлінің химиялық құрамы әр түрлі. Әдетте күл кремний, алюминий, титан, калий, натрий, темір, кальций және магний оксидтерінен тұрады. Күлдегі кальций бос оксид түрінде, сонымен қатар силикаттар, сульфаттар және басқа қосылыстардың құрамында болуы мүмкін. Қатты отын күліндегі кальций оксидінің құрамына байланысты оның улылығы өзгереді.

Күлдің физика-химиялық қасиеттері (тығыздығы, дисперсиялық құрамы, химиялық құрамы, электр кедергісі, адгезия, абразия) газ тазартқыш құрылғылардың тиімділігін анықтайды. Мысалы, күл құрамындағы кальций оксиді көп болған кезде, күлді цементтеу салдарынан ылғалды күл жинағыштардың жұмысы мүмкін болмайды. Инерциялық күл жинаушылар үшін күлдің бірігу қасиеті өте маңызды.

Қатты отын күлінің шығарылуымен қоршаған ортаны ластау ауқымы айтарлықтай. Сонымен, қуаттылығы 2400 МВт болатын орташа отын мөлшері Aг= 17–20% болатын электр станциясы үшін мұржалар арқылы күл

жинақтаушының массалық шығарылуы шамамен 700 г/с (2,5 т/сағ) құрайды. Диффузия процесінде атмосфераның төменгі және жоғарғы қабаттарына тарайтын газ компоненттерінен айырмашылығы, олардың қабат қабатындағы концентрациясы едәуір төмендейді, күл бөлшектері негізінен жерде орналасады.

Өлшемі 2–5 мкм-ден асатын қатты бөлшектер жоғарғы тыныс жолдарында бөлінеді, сондықтан олар аса қауіпті емес. Алайда, кейде бұл бөлшектер кішкентай заттарға қарағанда едәуір жойқын әсерге ие болады. Көзге тиген жағдайда үлкен бөлшектер қатты тітіркенуді және тіпті күйіп қалуды тудыруы мүмкін. Кішкентай бөлшектер тыныс алу жолдарына еніп,

лимфа түйіндеріне жиналып, өкпеде шаң жинауға әкелуі мүмкін. Жер беті ауасы мен жер бетінің тыныс алу жолына зиянды бөлшектермен ластануының жалпы жағымсыз әсерінен басқа, жанармайдың күлінде мышьяк, қорғасын, сынап және т.б. жоғары улылығы бар металл қоспаларының төмен дозалары бар.

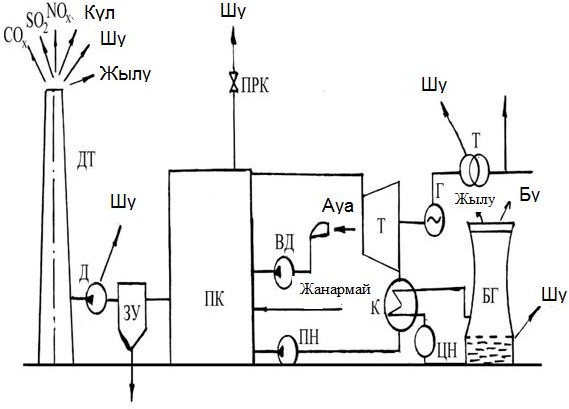

Жылу электр станциялары ауа бассейнінің жай-күйіне айтарлықтай әсер етеді. 18-суретте ЖЭС-тің зиянды заттардың шығарылуының негізгі көздері атмосфераның орналасқан жеріне әсер етеді.

Жылу электр станциялары ауа бассейнінің жай-күйіне айтарлықтай әсер етеді. 18-суретте ЖЭС-тің зиянды заттардың шығарылуының негізгі көздері атмосфераның орналасқан жеріне әсер етеді.-

Сурет. Жылу электр станцияларының атмосферамен әсер ету сызбасы Жану өнімдеріндегі күл мен күйдірілмеген отынның мөлшері отынның

түрі мен сипаттамасына, жану әдісіне және пештің дизайнына байланысты. Жанармай күлінің және күйдірілмеген бөлшектердің бір бөлігі бу генераторының пештеріне және газ түтіктеріне құйылады. Отынды қабатты жағуға арналған пештері бар бу генераторларында жану өнімдерімен бірге отын күлінің 10-15% -ы шығарылады. Сұйық көмірді

жағу және сұйық қождарды шығару кезінде жану өнімдерімен күлді шығару 30–40% құрайды, ал құрғақ шлакты шығаратын пештерде ол 75–85% құрайды. Түтін газдарындағы күлдің үлес салмағы, мысалы, бу генераторы күл мен құрғақ қождарды шығару кезінде 20 г/м3 дейін, ал қоңыр көмірді пайдалану кезінде -

40 г/м3 дейін, бұл санитарлық режимде белгіленген газдардағы қатты бөлшектердің шоғырлану мөлшерінен едәуір асады. нормалары. Бу шығаратын қондырғыларда жану өнімдерін қатты бөлшектерден тазарту үшін келесі құрылғылар қолданылады:

-

Газ ағынының айналмалы құйынды қозғалысы кезінде инерция әсерінен кірістер бөлшектері газдардан бөлінетін механикалық инерциялық күл жинағыштары -

циклондардың әр түрлі конструкциялары, оның ішінде су жуылған қабырғалары мен торлары бар. -

Газ тазарту газ ортасын ионизациялауға және зарядталған тұндыру бөлшектерін электродтарға тартуға негізделген газды тазартатын электрсүзгілері. -

Циклон және электрсүзгілері сияқты әр түрлі конструкциялардың дәйекті түрдегі күл жинайтындарынан тұратын аралас күл жинағыштар.

Күл жинағыштардың негізгі сипаттамаларынна газдардың тазалық коэффициенттері (шаңды кетіру коэффициенттері), жалпы және бөлшек болып табылады:

Gул

және ф

Gф

G

ул,

G

оч

вх

оч ф

вх

G

вх

ул

мұндағы ф, Gф- сіңірілген тартқыш бөлшектердің жалпы массасы,

оның берілген бөлігінің массасы, күл коллекторына кіретін тартқыш бөлшектердің жалпы массасы және тиісінше осы фракцияның массасы.

Шаңды кетіру коэффициенттері абляцияның сипаттамаларына және бу генераторының жұмыс режиміне байланысты.

Күл жинағыштардың маңызды көрсеткіштері - бұл күл коллекторының аэродинамикалық тұрақтылығынан туындаған тартуға қосымша энергия шығыны, газды дымқыл күл жинағыштармен тазарту үшін судың нақты шығыны және күл жинағыштың құны.

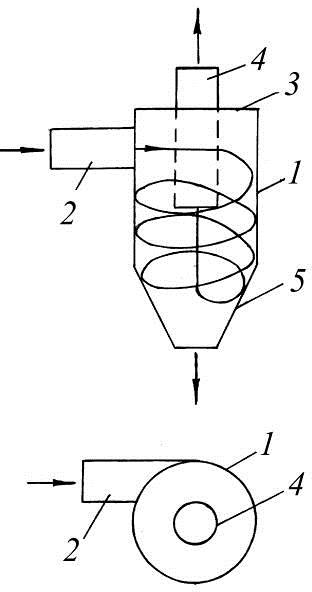

Инерциялық циклон күлін жинағыштар. Инерциялық күл жинағыштар әр түрлі конструкцияларда қолданылады. 19-суретте қарапайым циклонның сызбасы көрсетілген. Шаңды газ ағыны циклонға жанама түрде беріледі, газ циклонның ортасында орналасқан құбыр арқылы шығарылады.

19 Сурет. Циклонның әрекеттік схемасы

1 - циклон денесі; 2 - кіріс құбыры; 3 - қақпақ; 4 - шығыс құбыры; 5 - корпустың конустық бөлігі.

Центрден тепкіш күш әсерінен қатты бөлшектер циклонның қабырғаларына лақтырылып, жылдамдығын жоғалтады және құлдырауға түседі. Циклондағы шаңнан тазарту тиімділігі перифериялық газ жылдамдығының жоғарылауымен, бөлшектердің массасының m өсуімен және циклонның радиусының төмендеуімен артады.

Р m 2 / r

Ц Г Ц

Қарапайым циклондарда оның көлденең қимасына байланысты газдың жылдамдығы шамамен 3,5 м/с, кірісінде - 20-25 м/с, ал шығысында - 12-15 м/с болады деп болжанады. Циклонның аэродинамикалық кедергісі, Па,

РЦ

2 р2

Г Г

2

мұндағы x –кедергінің жалпы коэффициенті, х = 10-12; рг - газдардың тығыздығы, кг/м3.

Қарапайым циклондар отынның қабатты жануы үшін аз қуатты бу генераторларында қолданылады. МЕСТ–қа сәйкес, диаметрі 200-ден 3000 мм-ге дейінгі циклон шкаласы орнатылды. НИИОГАЗ цилиндрлік циклондары диаметрі 2000 мм-ге дейін қолданылады.

- 1 ... 13 14 15 16 17 18 19 20 ... 24

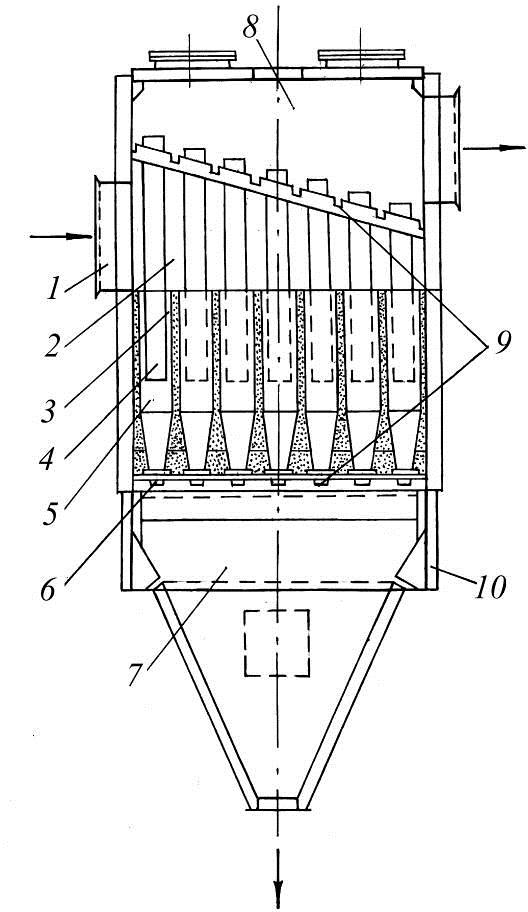

Батарея циклондары

Батарея циклондары құрғақ механикалық күл жинайтын құрылғыларға жатады, газдарды тазарту циклон элементтеріндегі газ ағынының айналуы нәтижесінде пайда болатын қатты бөлшектерге инерция күштерінің әсерінен болады.

Дизайнды пайдалану жағдайында аккумулятор циклондары ешқандай күтуді қажет етпейтін күл жинағыштарда өте сенімді. Батарея циклондарының жаңа, неғұрлым жетілдірілген конструкциялары олардың қолданылу аясын біршама кеңейтеді, бұндай тазартуға қол жеткізу үшін бұрынырақ болған жағдайда тазартудың қажетті дәрежесін қамтамасыз етеді. Батарея циклондарын қолдануға қарсы құрал - шаңның күшті адгезиясы, бұл олардың бітелуіне әкеледі. Сондықтан оларды өте жабысқақ шаң үшін пайдалануға ұсынылмайды.

Инерциялық күл жинағышының тиімділігін арттыру, сонымен қатар оның көлемін азайту үшін параллель қосылған көптеген диаметрлі циклон элементтерінен тұратын аккумуляторлық циклондар қолданылады. Батарея циклонының орналасуы 20-суретте көрсетілген, және аккумуляторлық циклон элементтерінің қолданылатын құрылымдары –21-суретте келтірілген. Батарея циклонына кіретін газдардағы шаңның ең көп мөлшері элементтің диаметріне және дизайнына байланысты. Элементтің диаметрі 250 мм, бұл

«бұрандалы» саптамамен 100 г/м3 және «розетка» түрінде саптамамен 75 г/м3 құрайды. Элементтің диаметрі 150 мм, сәйкесінше 50 және 35 г/м3. Циклондағы газдың температурасы 450° C-тан аспайды.

20 Сурет. Батарея циклонының схемасы

1 - кіріс құбыр; 2 - тарату камерасы; 3 - циклон элементтері; 4 - сору құбырлары; 5 - бағыттаушы құрылғылар; 6 - шаңды кетіретін тесіктер; 7 -