Файл: Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 354

Скачиваний: 1

СОДЕРЖАНИЕ

1.5 Смесеприготовительное отделение

2 Разработка технологического процесса изготовления отливки «Серьга».

2.1 Обоснование способа формовки

2.2 Обоснование положения детали в форме при заливке

2.3 Обоснование выбора поверхности разъема формы и модели

2.4 Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей

2.5 Определение конструкции и размеров знаков стержней

2.6.1 Элементы литниковой системы и их назначение

2.6.2 Выбор типа литниковой системы

2.7 Обоснование применяемой оснастки

2.8 Выбор формовочных и стержневых смесей

3. Разработка конструкции прессового агрегата

3.1 Общая компоновка прессовых формовочных машин

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г

3.4.1 Расчет рычажного механизма прессования

3.4.2 Расчет индикаторных диаграмм

4.1 Анализ опасных и вредных производственных факторов литейного цеха

4.2 Мероприятия по снижению опасных и вредных производственных факторов

4.3 Меры пожарной безопасности цеха

5.1 Анализ состояния окружающей среды ТОО “КазТехСтальПром”

5.2 Расчет выброса вредных веществ при стальном литье

6. Технико-экономическое обоснование проекта.

6.2 Выбор оборудования литейного цеха

По формуле (1) рассчитываем число плавильных агрегатов

6.2.2 Формовочное оборудование

6.2.4 Смесеприготовительное отделение

6.2.6 Капитальные вложения в оборудование цеха

6.2.7 Капитальные вложения в оснастку, производственный инструмент и инвентарь

6.2.8 Расчет капитальных вложений в производственное здание проектируемого цеха

6.3.1 ЕСТ и расчет средневзвешенного тарифного коэффициента для рабочих литейного цеха

6.3.2 Количество вспомогательных рабочих

6.3.3 Определение численности и состава служащих (организационная структура управления цехом)

6.4.1 Расчет фонда оплаты труда производственных рабочих

6.4.2 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.4.3 Расчет фонда оплаты труда вспомогательных рабочих

6.4.4 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.5 Расчет затрат на электроэнергию, расходуемую на нетехнологические цели

6.5.1 Затраты на электроэнергию, расходуемую на нетехнологические цели

К расходам электроэнергии на нетехнологические цели относится расходы энергии:

6.6 Расчет себестоимости производства литья

6.6.1 Калькуляция себестоимости жидкой стали

кг/м3

кг/м3 кг/м3

кг/м3  кг/м3

кг/м3 кг/м3

кг/м3

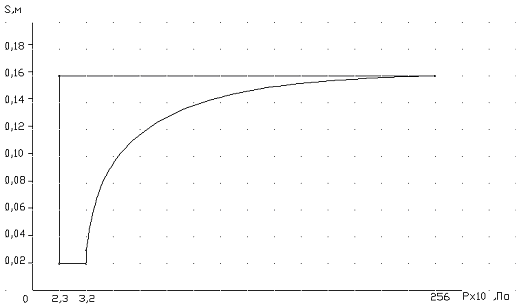

Учитывая коэффициент усиления имеем

Давление в точке 4

P3 =

; S4 = S3 = Hр + Z = 0,15+0,01 = 0,16 м

; S4 = S3 = Hр + Z = 0,15+0,01 = 0,16 м

; S5 = S0 = S1 = 0,02 м

; S5 = S0 = S1 = 0,02 мНаходим работу

(3.22) [7]

(3.22) [7]

Рисунок 3.11 Схема индикаторной диаграммы

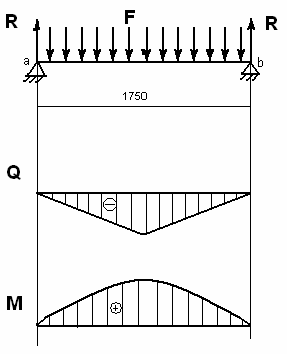

3.4.3 Расчет станины

Станина представляет собой плиту с прикрепленными к ней четырьмя квадратными колоннами, на которые и крепится вся рабочая часть машины. Основную часть веса машины принимают на себя эти колонны, они имеют собственную опору и крепятся к станине только для того чтобы не разойтись в стороны при работе пресса. Станина же воспринимает на себя нагрузку усилия прессования, вес опоки со смесью плюс модельная плита. С целью упрощения расчета вес опоки и модельной плиты отбросим и рассматриваем станину как балку длиной l = 1,750 м и в сечении со сторонами равными b = 1,33 м (ширина) и h = 0,15 м (высота).

Рисунок 3.12 Схема нагружения и закрепления балки

Примечание: параметры сечения берем меньше чем они на габаритных размерах потому как в разрезе наша плита пустотелая.

В основу расчета положены знания, полученные при изучении дисциплины сопромат.

Условие прочности балки имеет вид:

(3.23)

(3.23)Значение

примем равным 160 МПа. Необходимо найти максимальную допускаемую нагрузку.

примем равным 160 МПа. Необходимо найти максимальную допускаемую нагрузку.Схема нагружения и закрепления балки дана на рис. 3.12. На опорах А и В возникают реакции Ra и Rb. Во избежание возможных ошибок при определении реакций Ra и Rb их рекомендуется находить независимо друг от друга путем составления уравнений моментов относительно опор А и В. Сумму проекций на вертикальную ось используют при этом для проверки.

,

,

,

,

Проверка:

Поперечная сила Qy и изгибающий момент Mz:

Из схемы видно, что наиболее опасным участком является середина балки. Отсюда

Эпюры Qy и Mz показаны на рисунке 6.3.1.

Момент инерции сечения относительно главной центральной оси равен:

(3.24)

(3.24)Момент сопротивления сечения:

(3.25)

(3.25)Согласно условию прочности, допускаемый наибольший изгибающий момент для балки:

В то же время согласно эпюре изгибающего момента

F

FОтсюда F = 0,8МН = 800кН

Как видим даже из приблизительного расчета прочности более чем достаточно. Вообще конструктивно станина, воспринимающая усилие прессования, выполняется очень прочной.

4. Охрана труда.

4.1 Анализ опасных и вредных производственных факторов литейного цеха

В основе любого производства лежит разработанный, рассчитанный и практически проверенный технологический процесс.

Любой технологический процесс определяется различными параметрами, которые необходимо выполнять, чтобы обеспечить его нормальное течение. Технологические параметры измеряются и описывают состояние вещества и протекающие реакции. К ним относятся, например, температура, время, состав, усилия сжатия и многое другое. Совокупность технологических параметров реального процесса используемого оборудования определяет технологический режим производства.

Современные технологические процессы в литейном производстве сложны и разнообразны. Они используют самые разные вещества и материалы, часто с агрессивными свойствами, различным физическим и химическим воздействием на вещество, используют много видов технологического оборудования, которое часто является источником повышенного риска. Поэтому для создания высокопроизводительного и в то же время безопасного технологического процесса необходимо строго соблюдать технологический режим производства, не допускать отклонений

, которые могут вызвать аварийные ситуации, и оперативно устранять дефекты производственного оборудования.

4.2 Мероприятия по снижению опасных и вредных производственных факторов

К опасным и вредным факторам относятся движущиеся части машин и механизмов, транспортные средства, отлетающие части и части обрабатываемых материалов, электричество, неблагоприятные погодные условия, загрязнение воздуха, шум и сотрясениями.

Подвижные части машин и механизмов закрыты специальными ограждениями, а также различными устройствами безопасности и автоматическими датчиками, предотвращающими попадание посторонних предметов в рабочую зону.

Для освещения темных участков используются только переносные лампы с напряжением не выше 12В. Корпуса машин и механизмов должны быть заземлены. Очень важно создать в литейном цехе нормальные метеоусловия. Устройства искусственного климата успешно используются для обеспечения необходимой влажности и температуры. Они служат для предотвращения проектов, которые могут привести к простуде. Входы в цех закрывыются воротами.

Защиту от тепловыделения от печей обеспечивают теплоизоляционные стенки и приток охлажденного воздуха. Охлаждение полученных слитков происходит на воздухе в зоне действительных вытяжных зонтов и местной приточной вентиляции.

Все оборудование в цехе питается от электричества промышленных частот, что значительно снижает влияние электромагнитных полей.

При получении слитков из алюминиевых сплавов выделяются пар, пыль и газы, содержащие оксид алюминия, которые раздражают слизистые оболочки глаз, носа и рта и вызывают особые повреждения кожи.

Пыль и газ удаляются с рабочей зоны вытяжными зонтами (шкафами). В лаборатории цеха литья под давлением периодически измеряют концентрацию вредных веществ в воздухе.

4.2.1 Расчет искусственного освещения

Помещение, для которого производиться расчет, имеет следующие размеры:

длина А=110 м.

ширина В=75 м.

высота h=10,5 м.

Тип источника света – дуговые ртутные лампы. Нормируемая освещенность Ен=200 лк.

Высота подвеса светильника определяется по формуле:

Нс=Н-hp-hc, м (4.1) [11]

Где hp – высота рабочей поверхности над полом, hp= 0,8 м;

hс – высота подвеса светильника от потолка,