Добавлен: 31.01.2019

Просмотров: 6052

Скачиваний: 4

СОДЕРЖАНИЕ

1. Типовые схемы установки деталей в приспособлении.

2. Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

3. Расчёт точности установки деталей в приспособлении.

4. Конструкции установочных элементов.

6. Нормирование микронеровностей поверхности.

7. Стандартизация и нормирование точности гладких цилиндрических поверхностей.

8. Влияние отклонений формы и расположения поверхностей на работу деталей машин.

9. Виды отклонений формы и расположения поверхностей. Обозначение их допусков на чертежах.

10.Выбор средств измерения для контроля точности деталей.

12. Типы посадок; посадки в системе отверстия и системе вала.

14. Инструментальные материалы, их выбор и сравнение между собой.

15. Тепловые явления при резании и их влияние на качество обработки.

16. Зависимость температуры резания от условий резания. Уравнение теплового баланса.

20. Методы повышения эффективности режущих инструментов.

22. Эксплуатация и ремонт станков. Система ППР. Установка станков на фундамент и виброопоры.

23. Конструктивные особенности и эксплуатация станков с ЧПУ.

24. Разновидности систем управления станочным оборудованием.

25. Универсальность, гибкость и точность станочного оборудования.

26. Технико-экономические показатели станков, эффективноть, производительность и надежность станков.

27. Назначение, особенность применения и устройство промышленных роботов.

28. Основные узлы и механизмы универсальных металлорежущих станков (на примере токарных, фрезерных).

29. Основные технические характеристики промышленных роботов.

30. Типы производства и их влияние на техпроцесс.

31. Формы организации производства, понятие о производственном процессе.

32. Систематические погрешности обработки и их учёт при анализе и управлении точностью обработок.

33. Технологичность изделий и деталей.

34. Требования к технологичности деталей при обработке на станках с ЧПУ.

35. Типизация техпроцессов, её сущность, преимущество и недостатки. Роль классификации деталей.

36. Случайные погрешности обработки и их учёт при анализе и управлении точностью обработки.

37. Методы расчета точности и анализа технологических процессов:

39. Структура расчетного минимального припуска. Методы расчета минимального припуска.

40. Принцип дифференциации и концентрации операций.

41. Классификация баз по числу лишаемых степеней свободы.

42. Классификация баз по функ-ому назначению.

43. Принципы постоянства и единства баз.

44. Разновидность загрузочных устройств по способу сосредоточения в них деталей.

45.Классификация БЗУ и их целевые механизмы.

47. Классификация системы автоматического управления.

48.Система автоматического управления упругими перемещениями.

49. Экономическая эффективность автоматизации производства.

50. Особенности автоматизации сборочных работ.

51. Классификация средств активного контроля деталей и требования предъявляемые к ним.

54. Типовые решения при проектировании. Выбор типового решения.

57. Назначение и возможность САПР «Компас-График»

59. Инструментальная оснастка станков с ЧПУ.

60. Виды свёрл, их назначение.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

62. Конструктивные элементы и геометрия разверток, их назначение.

66. Инструменты для образования резьбы.

67. Конструктивные элементы и геометрия протяжек, их виды и назначение.

68. Виды зуборезных инструментов, их конструктивные элементы и геометрия.

69. Классификация механосборочных цехов. Основные вопросы, разрабатываемые при проектировании МСЦ.

70. Определение количества оборудования, численности работающих и площади МСЦ.

71. Планировка оборудования и рабочих мест механического цеха.

Проектирование и производство заготовок

72. Выбор рационального метода получения заготовки.

73. Виды заготовок и область их применения.

75. Технико-экономическое обоснование выбора заготовок.

Безопасность жизнедеятельности

76. Организация службы безопасности труда на предприятии.

77. Расследование и оформление актов несчастных случаев, связанных с производством

78. Заземление и зануление. Назначение, область применения и устройство.

Описание чертежа детали заключается в заполнении общих сведений о детали (данные из штампа и технические требования чертежа) и параметров элементов конструкции (поверхностей), имеющихся на чертеже детали.

После создания описания детали ей назначается общий технологический процесс соответствующей группы деталей. Затем запускается процесс автоматического формирования технологического процесса. В течение этого процесса ТехноПро выбирает из назначенного общего технологического процесса операции и переходы, необходимые для изготовления каждого элемента конструкции детали и переносит их в конкретный технологический процесс. Затем из выбранного перечня система отбрасывает операции и переходы, обеспечивающие лучшее качество изготовления поверхностей детали по сравнению с указанными требованиями на чертеже.

После этого система отбрасывает из конкретного технологического процесса операции и переходы, в которых условия их выбора не выполнены. Далее ТехноПро производит расчеты, имеющиеся в условиях оставшихся операций и переходов.

Затем система рассчитывает технологические размерные цепи с учетом значений припусков, указанных в переходах общего технологического процесса.

Далее система выполняет условия подбора технологического оснащения операций и переходов и выполняет имеющиеся в этих условиях расчеты режимов обработки и норм изготовления.

В конце процесса проектирования система формирует тексты переходов, заменяя имеющиеся в них параметры на конкретные значения. Значения параметров выбираются в зависимости от типа выполняемой обработки – предварительной или окончательной.

Создавая общие технологические процессы и условия, технолог «обучает» ТехноПро проектированию технологии конкретного (своего) производства. Однажды обучив систему, технолог может быть уверен, что ТехноПро никогда не забудет производственных нюансов проектирования технологических процессов.

Метод анализа является основным методом проектирования технологических процессов при эксплуатации гибких производственных систем. Его применение дает наибольший эффект при внедрении на производстве групповых и типовых технологических процессов. Это объясняется тем, что этот метод не нарушает существующей специализации и традиций производственных подразделений, упрощает процесс проектирования, не требует трудноформализуемых процедур синтеза новых технологических процессов.

Метод синтеза в САПР технологических процессов:

В основе метода синтеза лежат локальные типовые решения. Алгоритмы построения САПР на основе метода синтеза существенно отличаются друг от друга. Причины этого состоят в следующем:

Процедуры разработки (синтеза) технологических процессов относятся к разряду трудноформализуемых.

Ряд САПР, построенных по методу синтеза, ориентированы на проектирование технологических процессов изготовления деталей определенного класса (например, «тел вращения»).

С целью исключения циклов при разработке технологии и обеспечения линейной стратегии проектирования некоторые разработчики САПР отошли от классической схемы проектирования технологических процессов «маршрут – операция – переход» и т.д.

Ниже рассмотрим один из подходов в реализации метода синтеза в САПР технологических процессов.

Реализация линейной стратегии проектирования в САПР технологических процессов (версия кафедры «Технология машиностроения» Ярославского государственного технического университета).

Упрощенная схема этого метода:

Ввод описания чертежа детали.

Синтез маршрутов (планов) обработки для всех поверхностей детали.

Синтез принципиальной схемы технологического процесса.

Синтез маршрута обработки детали.

Синтез состава и структуры операций технологического процесса.

Доработка технологического процесса (расчет режимов резания, нормирование).

Оформление документации.

Ввод описания чертежа детали и оформление документации являются общими этапами для всех методик проектирования технологических процессов в САПР. Они включены для полноты картины проектирования технологического процесса. В данной лекции первый этап не рассматривается, а седьмой – в укороченной интерпретации.

Синтез маршрутов обработки поверхностей

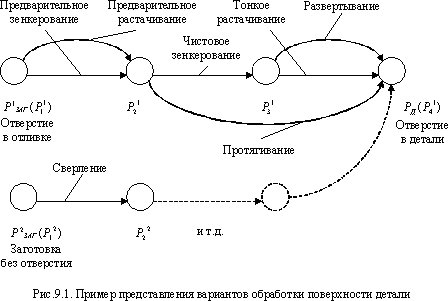

Маршрут обработки поверхности (МОП) – это последовательность методов (видов, переходов одного метода) обработки, необходимых для достижения требуемых чертежом детали параметров поверхности. Такими параметрами являются:

геометрический тип поверхности;

точность размера;

шероховатость;

вид термообработки и т.д.

Между методами обработки и параметрами поверхности существует связь, описываемая функцией

![]()

Т.е. поверхность

с параметрами более низкого качества

![]() преобразуется

в поверхность с параметрами более

высокого качества

преобразуется

в поверхность с параметрами более

высокого качества

![]() посредством

метода

посредством

метода

![]() .

.

Любая последовательность

дуг графа, приводящая из вершины (вершин)

![]() ,

характеризующей (характеризующих)

поверхность заготовки, в вершину

,

характеризующей (характеризующих)

поверхность заготовки, в вершину

![]() ,

соответствующую поверхности детали,

представляет вариант МОП.

,

соответствующую поверхности детали,

представляет вариант МОП.

Количество возможных методов обработки и МОП очень велико. На конкретном предприятии оно ограничивается возможностями существующего оборудования. Это сокращает количество альтернативных МОП, но проблема (задача) выбора конкретного МОП для конкретной поверхности остается.

Большинство алгоритмов назначения возможных МОП в САПР технологических процессов строится на основе таблиц соответствий. Их структура и принципы (алгоритмы) работы с ними будут рассматриваться и далее.

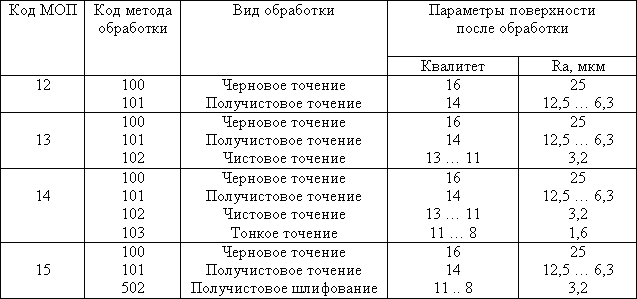

Пример. Выбор возможных вариантов маршрута обработки торцовой поверхности детали типа «Тело вращения». Возможные маршруты обработки поверхности и таблица соответствий для их выбора показаны соответственно в таблицах 9.1 и 9.2.

Таблица 9.1

Маршруты обработки поверхностей деталей типа «тел вращения» (фрагмент базы данных)

Таблица 9.2

Таблица соответствий для выбора МОП (фрагмент)

Примечание: границы диапазонов (13 . . . 11; 11 . . . 8; 12,5 . . . 6,3) входят в соответствующий диапазон.

Левая часть таблицы соответствий, обозначающая строки, представляет собой множество типовых решений (здесь множество МОП).

Верхняя часть таблицы соответствий, обозначающая столбцы, - условия выбора или применимости типовых решений (здесь МОП) и их числовые значения.

Центральная часть таблицы соответствий – булева матрица, обозначающая связи между условиями выбора типовых решений (здесь МОП) и самими типовыми решениями (1 – наличие связи, 0 – отсутствие связи).

По имеющемуся комплексу исходных данных из таблицы соответствий принимаются те решения, в строках которых булева матрица имеет единицы для всех значений факторов, входящих в условия применимости. Из таблицы соответствий может быть выбрано одно или несколько решений.

Например, требуется выбрать маршрут обработки поверхности детали со следующими параметрами:

а) торцовая поверхность, 14 квалитет, Ra 12,5 – МОП с кодом «12»;

б) торцовая поверхность, 11 квалитет, Ra 3,2 – МОП с кодами «13» и «15».

Если выбрано одно решение, то оно окончательное. Если выбрано несколько решений, то окончательное из них выбирается с привлечением методов оптимизации или пользователем (технологом).

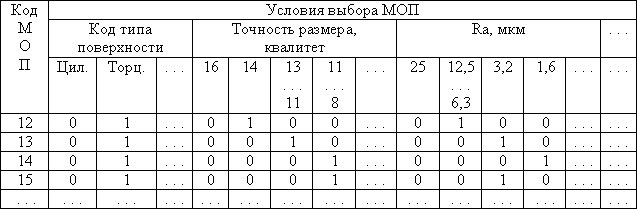

Рассмотрим еще пример. Покажем результаты синтеза маршрутов обработки трех торцовых поверхностей детали «втулка» в виде трех линейных графов (на базе предыдущих таблиц) – рис.9.2.

На рисунке 9.2 приняты следующие обозначения: 10, 11, 12, 20, . . ., 31, 32, 33 – промежуточные состояния поверхностей детали «втулка». Например, 31 – первое промежуточное состояние третьей поверхности (по направлению «от детали»).

Синтез принципиальной схемы технологического процесса

Дальнейшая задача заключается в том, чтобы из отдельных МОП построить допустимые варианты технологического процесса обработки детали. Один из подходов заключается в следующем. В базе данных хранится принципиальная схема, разбивающая будущий технологический процесс на последовательность отдельных этапов обработки. Наличие принципиальной схемы позволяет вести проектирование технологического процесса в порядке, обратном изготовлению детали, т.е. от заключительных этапов с известных из чертежа параметров детали, к черновым этапам, заканчивая выбором размеров и формы заготовки.

Принципиальная схема технологического процесса построена на основе анализа обработки деталей различных классов с учетом возможных комбинаций термической и последующей механической обработки.

57. Назначение и возможность САПР «Компас-График»

КОМПАС – ГРАФИК (чертежно – конструкторского редактора); способен разработывать ТП в режиме прямого документирования в диалоговом режиме с помощью специальных процедур к справочным базам данных.

В системе реализована процедура, позволяющая проектировать сквозные технологии, включающие одновременно операции механообработки, штамповки, термообработки, сборки, сварки и т.д.

В комплект разрабатываемой документации входят: титульный лист, карта эскизов, маршрутная, маршрутно – операционная, операционная карты ТП, ведомость оснастки, материалов и другие документы в соответствии с ГОСТ. В базовую поставку системы включены более 60 видов технологических карт. Они выполнены в среде MS Excel. Распечатывать их можно как в горизонтальном, так и вертикальном исполнении. При необходимости пользователь может разрабатывать новые карты, а также вносить изменения в существующие образцы. Эскизы и графическая часть технологических карт выполняются в среде КОМПАС – ГРАФИК и вставляются в листы MS Excel как OLE – объекты.

Для разработки документов произвольной формы используется специальный генератор отчетов, также формирующий технологические карты в среде MS Excel.

Режущий инструмент

59. Инструментальная оснастка станков с ЧПУ.

Назначение станков с ЧПУ – автоматизированная комплексная обработка сложных деталей мелкими сериями. Станки с ЧПУ работают в автоматическом режиме, поэтому их инструментальная оснастка должна удовлетворять требованиям автоматизированного производства и, кроме того, обладать гибкостью, позволяющей без переналадки выполнять разнообразные технологические операции при изготовлении различных деталей. Для выполнения каждой операции (перехода) применяют инструментальные блоки, представляющие собой функциональную сборочную единицу в виде режущего и вспомогательного (зажимного) инструмента. Инструментальные блоки должны обеспечивать высокую точность позиционирования (установки) инструмента по отношению к базам станка, возможность регулирования размеров и автоматическую замену блоков. Решение данной задачи достигается применением системы вспомогательного инструмента для станков с ЧПУ. Применяемая в машиностроении система вспомогательного инструмента имеет три подсистемы: а) подсистему вспомогательного инструмента для станков с ЧПУ сверлильно-расточной и фрезерной групп; б) подсистему вспомогательного инструмента с цилиндрическим хвостовиком для станков с ЧПУ токарной группы; в) подсистему вспомогательного инструмента с базирующей призмой для станков с ЧПУ токарной группы. Для снижения затрат на вспомогательный инструмент и для удобства эксплуатации важным условием эффективности подсистемы вспомогательного инструмента является его минимальное количество, обеспечивающее возможность закрепления максимально возможного числа инструментов различных типов и размеров. Важным фактором унификации инструментальной оснастки является принятие единых исполнений присоединительных поверхностей инструмента и станков.

60. Виды свёрл, их назначение.

По конструкции все существующие типы сверл сводятся к следующим основным группам: спиральные сверла, сверла с прямыми канавками, перовые сверла, сверла для глубоких отверстий, сверла для кольцевого сверления, центровочные сверла и специальные комбинированные сверла. Каждый из приведенных типов имеет значительное количество разновидностей конструкций.

Сверла для глубоких отверстий. Если глубина отверстий превышает 5D, то такие отверстия называют глубокими. При большой глубине условия резко изменяются: ухудшается отвод стружки и тепла, уменьшается жесткость сверл и т.д. Поэтому спиральное сверло здесь непригодно.

Сверла для кольцевого сверления. При сверлении отверстий большого диаметра (D>8 мм) вырезается кольцевая полость, а в середине остается сердечник, который затем может быть удален. Такое сверло состоит из корпуса с закрепленными в нем ножами, причем режущие кромки ножей выступают со стороны торца, наружного диаметра корпуса и со стороны его внутреннего диаметра. При вращении ножи вырезают кольцевую полость. За трапециевидным прорезным ножом следует плоский зачистной.

Спиральные сверла – наиболее распространенный вид сверл.

Сверло с прямыми канавками предназначено для сверления в чугуне и в хрупких материалах отверстий глубиной до 2-3 диаметров.

61. Конструктивные элементы и геометрия зенкеров, их назначение.

Процесс зенкерования осуществляется с помощью инструмента называемого зенкером, который служит для дальнейшей обработки отверстий, полученных после отливки, штамповки или сверления. Это инструмент для получистовой и чистовой обработки отверстий.

По характеру работы зенкер подобен сверлу при рассверливании отверстия.

По конструкции и оформлению режущих кромок зенкер, предназначенный для увеличения диаметра отверстий, несколько отличается от сверла.

Рабочая часть зенкера снабжена режущими перьями и состоит из двух частей: режущей и калибрующей. Режущая (заборная) часть, наклоненная к оси под главным углом в плане (угол конуса режущей части 2), выполняет основную работу резания.

Калибрующая часть служит для направления инструмента при работе, для калибрования отверстий и сохранения размера инструмента после его переточки.

Режущая часть зенкера имеет передний угол , задний угол , угол заострения и угол резания .

62. Конструктивные элементы и геометрия разверток, их назначение.

Процесс развертывания осуществляется с помощью инструмента называемого разверткой, которая служит для чистовой обработки отверстий после сверления, зенкерования или растачивания и обеспечивает допуск по Н6-Н11 и параметры шероховатости Ra=2,5-0,16 мкм.

Рабочая часть развертки снабжена режущими перьями и состоит из двух частей: режущей и калибрующей. Режущая (заборная) часть, наклоненная к оси под главным углом в плане (угол конуса режущей части 2), выполняет основную работу резания.