ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 376

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Со – обобщенный коэффициент сопротивления.

Тяговое усилие на барабане будет равно:

F 1000Pдв

v

Tн

Тсб .

Максимальное Тн и минимальное Тсб натяжение ленты определяется из формулы Эйлера.

Для определения сопротивления движения ленты на всей трассе конвейера и уточнения мощности привода проводят тяговый расчет.

Сопротивление на участках трассы разделяют на сопротивление распреде- ленные по длине участка и сопротивления, сосредоточенные в определенных пунктах трассы – на барабанах, в местах погрузки и разгрузки, на очистных устройствах.

Усилие сопротивления группы роликов на горизонтальном участке кон-

вейера равно:

Fp

а на холостой ветви

Gp

Gp

Fх

q qo gl c,

qo gl c,

где

q Q

3,6v

– масса груза, приходящаяся на 1 м длины конвейера;

qо – распределенная масса ленты; lо – длина учатска.

С – коэффициент сопротивления движения ленты по роликоопорам.

Сопротивление на барабане складывается из сопротивления в подшипни- ках и жесткости ленты.

Fб R,

где ε=0,05÷0,08 для подшипников скольжения, ε=0,02÷0,04 для подшипни- ков качения.

Сопротивление в пункте загрузки конвейера будет равно:

Fз

Q

3,6

v vг ,

где φ=1,3÷1,5, коэффициент трения груза о направляющие; νг – скорость падающего груза.

Сопротивление в пункте разгрузки с помощью плужкового разгружателя будет равно:

Fр 27...36 qgB .

Сопротивление очистных устройств

Foч Рoч B,

где Роч – удельное сопротивление очистки

Рoч

300 500 Н м .

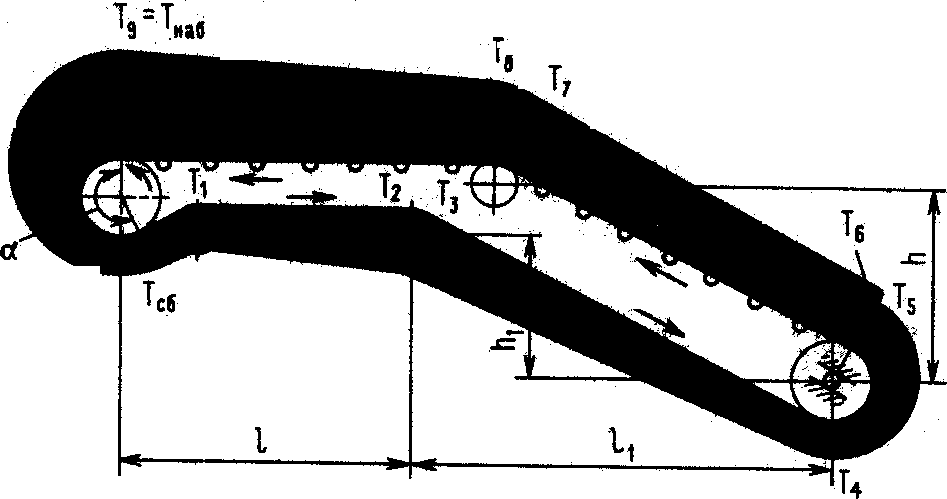

Полное сопротивление в конвейере и натяжение тягового органа в разных точках его контура можно определить методом обхода по контуру. Для этого всю трассу конвейера разбивают на определенные участки и определяют последова- тельно натяжение тягового элемента переходя от точки к точке (рис. 87).

Полное сопротивление в конвейере и натяжение тягового органа в разных точках его контура можно определить методом обхода по контуру. Для этого всю трассу конвейера разбивают на определенные участки и определяют последова- тельно натяжение тягового элемента переходя от точки к точке (рис. 87).

Рис. 87. Схема натяжения ленты

При этом учитывается, что натяжение тягового элемента суммируется при переходе от одной точке к другой.

Обход по контуру начинают с ветви сбегающей с тягового барабана.

Натяжение:

Т1 Тсб

-

Fб .

Натяжение:

Т 2 Т1 Т х ;

Т 3 Т 2 Fб .

На наклонном участке натяжение уменьшается на составляющую веса лен- ты при разности высоты h1

Т 4 Т3 Fх qo gh1, Т 5 Т 4 Fб , Т 6 Т 5 Fз .

Т 7 Т 6 Fр

q qo gh,

Т8 Т 7 Fб ,

Т наб

Т 9

Т8 Fр .

Т наб

Последнее равенство решают совместно с уравнением Эйлера

Тсбе f .

Наименьшее натяжение ленты на рабочей части конвейера должно быть

меньше

уmax 0,025...0,03t .

равно

Исходя из этого минимальное допускаемое натяжение рабочей ветви будет

q qo t 2 g

Т max

,

8 ymax

Если фактическое натяжение меньше допускаемого, то проводят новый расчет, приняв минимальное натяжение. Расчет по контуру начинают с точки ми- нимального натяжения рабочей ветви.

Далее определяют тяговое усилие Fо

Fo Tнаб

Тсб

-

Fл .

где Fл – сопротивление жесткости ленты и трения в опорах барабана.

Наименьшее допускаемое натяжение, обеспечивающее сцепление ленты с приводным барабаном

Т Fo Кпот .

сб еf 1

Необходимая мощность электродвигателя:

Рдв

FovКпот , 1000W

где Кпот – коэффициент запаса, Кпот=1,1…1,2.

§3. Цепные конвейеры

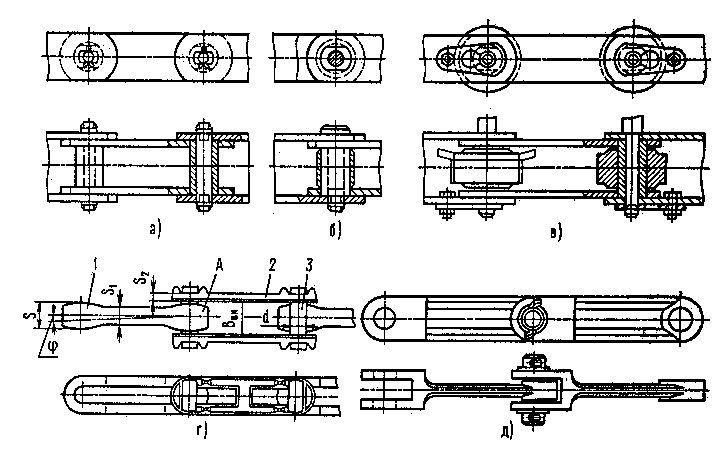

В цепных конвейерах тяговым элементом являются цепи различного типа: пластинчатые, разборные, крючковые, вильчатые, круглозвенные (рис. 88).

Рис. 88. Конвейерные цепи: а – безроликовая, б – роликовая, в – роликовая с катками, г – разборная, д - вильчатая

Цепные конвейеры применяются при высоких температурах, при транс- портировке грубых и кусковатых грузов, когда ленточные конвейеры применять нельзя. Цепь обеспечивает надежную передачу тягового усилия и имеет малое удлинение под нагрузкой. Недостатком цепного тягового элемента является нали- чие большого числа шарниров и их большой износ.

Обычно скорость цепного конвейера 0,6-1,0 м/с. Подбор цепи производят по коэффициенту запаса прочности n и относительной разрушающей нагрузки Sр

Sp S раб n.

При наличии двух цепей рабочее усилие натяжения определяют с учетом коэффициента неравномерности распределения нагрузки

S раб

1,1...1,25S расч .

Для пластинчатых цепей n=5÷6; для наклонных конвейеров n=7÷10; для разборных цепей n=10÷15; для сварных n=15÷20.

Для перемещения груза конвейеры снабжаются пластинами, ковшами, люльками, тележками и т.д.

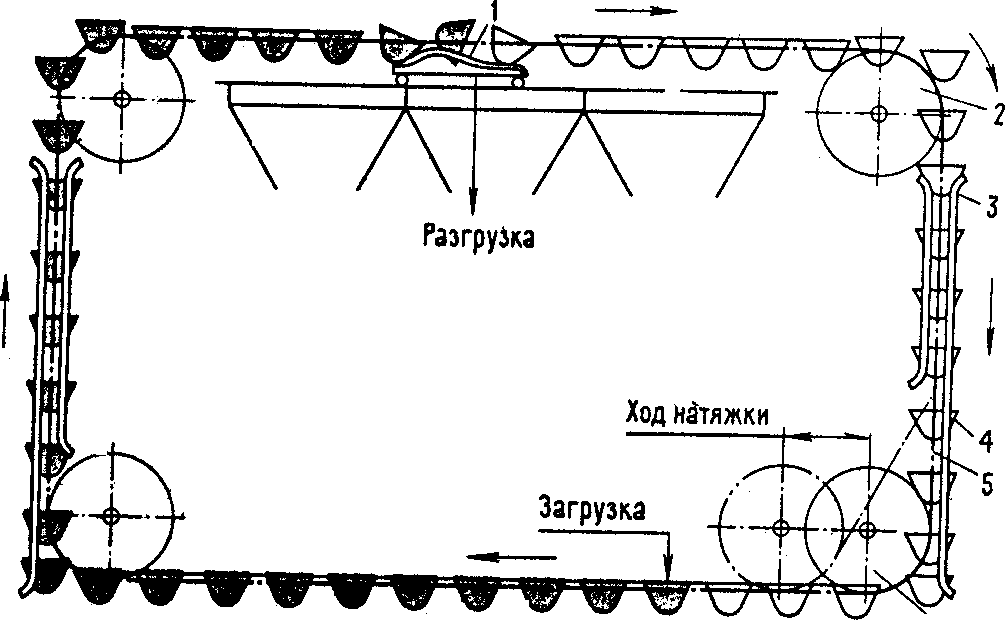

Ковшовые конвейеры содержат две пластинчато-втулочные цепи с шар- нирно подвешенными ковшами (рис. 89).

Ковшовые конвейеры содержат две пластинчато-втулочные цепи с шар- нирно подвешенными ковшами (рис. 89).Рис. 89. Схема ковшового конвейера: 1 – Разгрузочное устройство;

2 – приводная звездочка; 3 – направляющие; 4 – ковши; 5 – тяговая цепь

Схема масс ковша расположен ниже точки подвеса, благодаря чему обес- печивается устойчивое положение ковша.

Преимущества: возможность транспортирования не только по горизонта- ли но и по вертикали, простота и удобство разгрузки ковша в любой точке трассы, транспортирование горячих грузов.

Недостатки: большая масса козовой части, высокая стоимость, раскачива- ние ковшей при V=1,1 м/с.

Производительность ковшовых конвейеров достигает 500 т/ч при скорости V=0,15-0,4 м/с. Ковши изготавливают из листовой стали толщиной 2÷6 мм. Ши- рина ковшей составляет 400-1000 мм. По способу расположения ковшей бывают конвейеры с расставленными и сомкнутыми ковшами.

Для загрузки разомкнутых ковшей используют специальные дозирующие устройства в виде секторных затворов. Производительность ковшового конвейера

Q 3,6 i v,

t

где i – вместительность ковша; t – шаг подвески ковша;

δ – коэффициент заполнения ковша, δ=0,7÷0,9 – для сомкнутых ков- шей; δ=0,75 – для разомкнутых ковшей.

Разгрузка ковшей производится с помощью упоров. Вертикальный ковшо- вый конвейер называется элеватором.

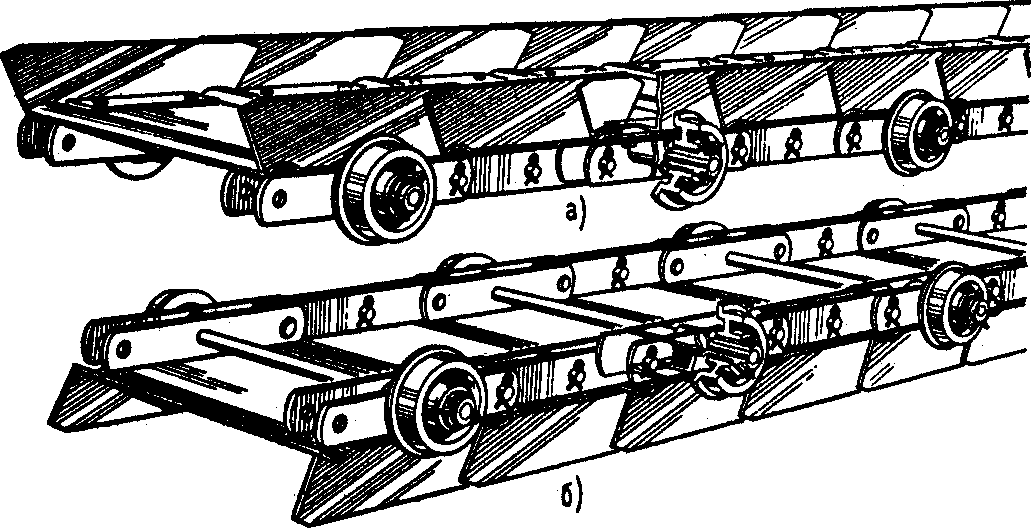

Пластинчатые цепные конвейеры содержат пластинчатые цепи соединен- ные специальными лотками (рис. 90). Разгрузка производится на холостой звез- дочке, а погрузка – в любом месте.

Пластинчатые цепные конвейеры содержат пластинчатые цепи соединен- ные специальными лотками (рис. 90). Разгрузка производится на холостой звез- дочке, а погрузка – в любом месте.Рис. 90. Схема пластинчатого конвейера.

Производительность пластинчатого конвейера при плоском полотке:

Q 650B 2vktg

с бортами: Q 900Bv Bktg 4h,

где Ψ – коэффициент заложения сечения;

k – коэффициент снижения производительности.

Скорость движения V=0,05-0,6 м/с. Недостатки такие же как и у ковшовых конвейеров.

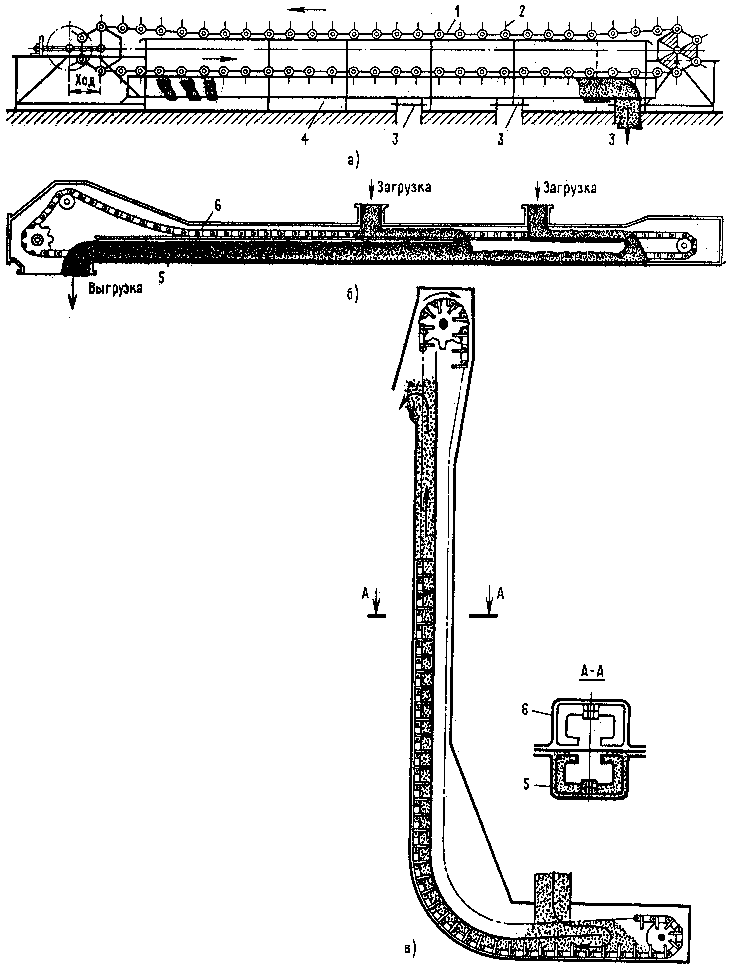

В скребковых конвейерах груз перемещается по неподвижному желобу 4 волочением при помощи скребков 2, соединенных с движущейся целью 1 (рис. 91).

Рис. 91. Схема скребкового конвейера: а – горизонтальные с высокими скобами; б – горизонтальные с погруженными скобами; в – горизонтально-вертикальные

Скребковые конвейеры разделяются на конвейеры с высокими скребками и конвейеры сплошного волочения погруженными скребками. Процесс сплошно- го волочения основан на том, что сопротивление прохождения скребков через сы- пучий груз, помещенный в желоб с гладкими стенками, оказывает большее сопро- тивление трения груза о дно и стенки желоба. При движении цепи груз увлекается скребками и перемещается вдоль желоба. Скребковые конвейеры применяют для грузов не подверженных крошению. Конвейеры с погруженными скребками транспортируют груз с малой прочностью, так как куски высокой прочности за- клинивают скребки. Скребки конвейера с высокими скребками изготавливают из листовой стали толщиною 3-8 мм, или из пластмассы. Шаг скребков зависит от размеров