ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 394

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ственного откоса уменьшается. При массе груза

т G g

и распределенной ли-

нейной массе

g mt

имеем

Q 3600 m

Q 3600 m1000t

3,6q,

Отсюда

q Q

.

3,6

Массовая производительность связана со штучной зависимостью

Q mz .

1000

кости.

Производительность наклонных конвейеров определяется по формуле

Q 3600 kA ,

где k – коэффициент, учитывающий рассыпание груза по наклонной плос-

Транспортирующие машины можно разделить на две группы: с гибким тя-

говым элементом (лента, цепь, канат) и без гибкого тягового элемента. К МНТ первой группы могут быть отнесены ленточные, ленточно0канатные, ленточ- но0цепные, пластинчатые, скребковые, подвесные, толкающие, ковшовые, эска- латоры и элеваторы. К машинам второй группы относятся качающиеся, инерци- онные роликовые, винтовые, вибрационные, пневматические и гидравлические конвейеры, гравитационные устройства.

1 ... 10 11 12 13 14 15 16 17 18

§1. Ленточные конвейеры

Являются наиболее распространенными конвейерами. На расстояниях до 100 км применение ленточных конвейеров экономичнее чем использование же- лезнодорожного и автомобильного транспорта. Ленточные конвейеры отличаются высокой производительностью (до 30-40 тыс. тонн в час), простотой конструкции, малой удельной массой, надежностью, небольшим расходом энергии, возможно- стью перемещения грузов с большими скоростями.

К недостаткам конвейеров следует отнести относительно малую долговеч- ность ленты, ограниченный диапазон температур (-60÷+120 ºС), а также пылеоб- разование при транспортировании сыпучих грузов.

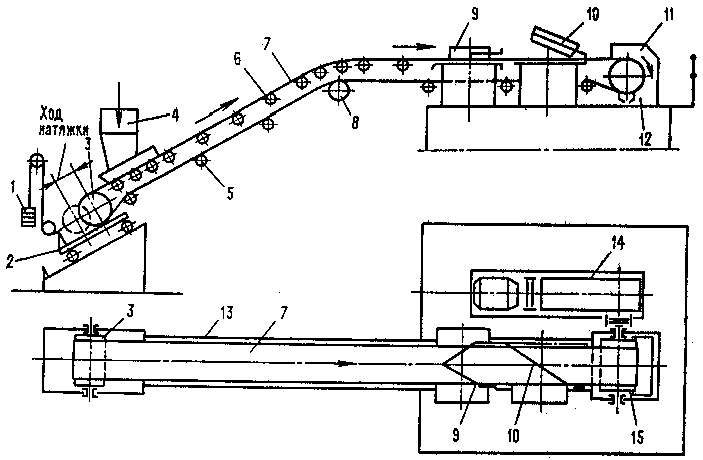

Ленточные конвейеры (рис. 84) имеют тяговый элемент 7, выполненный в виде бесконечной ленты, являющейся одновременно-несущим элементом конвей- ера, привод 14, приводящий в движение приводной барабан 15, натяжное устрой- ство 2 с натяжным барабаном 3 и натяжным грузом 1, роликоопоры 6 на рабочей ветви ленты и роликоопоры 5 на холостой ветви ленты, отклоняющий барабан 8, загрузочное устройство 4 и разгрузочные устройства 9 и 10, разгрузочный желоб 11 и устройство для очистки ленты 12. Все элементы конвейера смонтированы на металлической конструкции.

Рис. 84. Схема стационарного наклонно-горизонтального ленточного конвейера

По конструкции и назначению различают ленточные конвейеры общего назначения (ГОСТ 22644-77 и ГОСТ 22647—77) и специальные.

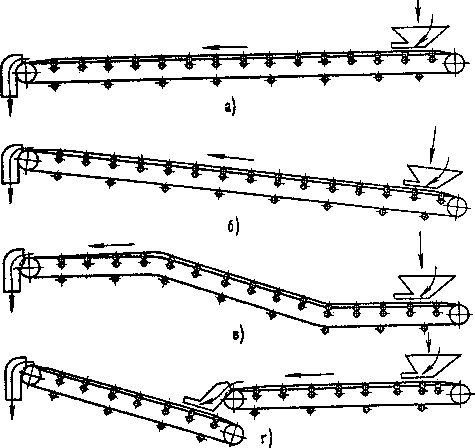

По конструкции и назначению различают ленточные конвейеры общего назначения (ГОСТ 22644-77 и ГОСТ 22647—77) и специальные.Рис. 85. Схема конвейеров: а – горизонтальный; б – наклонный; в – комбиниро- ванный; г – комбинированный с разгрузочной тележкой

По конструкции полотна конвейера, опорных ходовых устройств и пере- даче тягового усилия различают ленточные конвейеры, в которых лента является грузонесущим и тяговым элементом (основной тип), и конвейеры, в которых лен- та служит только грузонесущим элементом, а тяговым элементом являются два каната или цепи (ленточно-канатные и ленточно-цепные).

По профилю трассы ленточные конвейеры разделяют на горизонтальные (рис. 85, а), наклонные (рис. 85, б) и комбинированные: горизонтально-наклонные

с двумя перегибами (рис. 85, в) и состоящие из горизонтального и наклонного конвейеров (рис. 85, г).

Ленточные конвейеры общего назначения с резинотканевой лентой

Основными элементами ленточных, конвейеров являются лента, барабаны, поддерживающие роликоопоры, натяжные устройства, привод, загрузочные и раз- грузочные устройства.

Лента. В ленточных конвейерах ленту используют в качестве грузонесу- щего элемента, осуществляя одновременно тяговую связь между барабанами кон- вейера. Лента должна иметь высокую прочность, эластичность (гибкость) в про- дольном (на барабанах) и поперечном (на желобчатых опорах) направлениях, вы- сокую износостойкость на истирание рабочих поверхностей, хорошую сопротив- ляемость расслаиванию при многократных перегибах, небольшие упругие и оста- точные удлинения, малую гигроскопичность, а также стойкость против физико- химического воздействия грузов и окружающей среды.

В конвейерах применяют резинотканевые, резинотросовые и стальные

ленты.

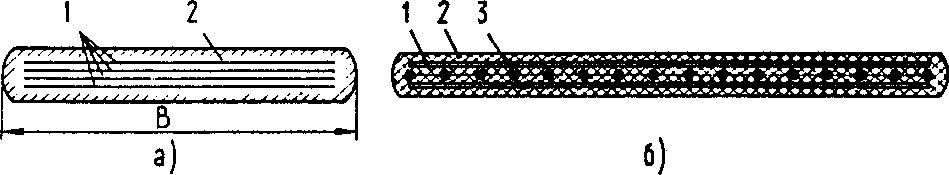

Наибольшее распространение находят резинотканевые ленты (ГОСТ 20-

76), состоящие из резинотканевого послойного тягового каркаса и наружных ре- зиновых обкладок (рис. 86, а), предохраняющих каркас от механических повре- ждений и от воздействия влаги, газов, агрессивных сред. В зависимости от усло- вий эксплуатации и назначения ленты разделяют на следующие виды: общего назначения, морозостойкие, теплостойкие, повышенной теплостойкости, пище- вые и негорючие. В зависимости от вида ленты установлены следующие диапазо- ны температур окружающей среды: для лент общего назначения от -45 до +60 °С, для теплостойких не более +100 °С, для повышенной теплостойкости не более

+200 °С.

Рис. 86. Конвейерная лента: а – резинотканевая; б – резинотросовая; 1 – тканева прокладка; 2 – резиновая обкладка; 3 – стальной канат

Конвейерные ленты, согласно ГОСТ 20–76, имеют ширину от 100 до 3000 мм, число тяговых тканых прокладок 1 8. В настоящее время выпускаются ленты

шириной до 2000 мм. Максимальное допустимое число прокладок, ограничивает- ся размерами диаметров барабанов, повышенной жесткостью ленты при большом числе прокладок, усложнением образования желоба ленты на роликоопорах и ба- рабанах. Возможности применения более широких лент ограничиваются сложно- стью обеспечения размерного распределения натяжения ленты по ширине. Тол- щина наружных резиновых обкладок в зависимости от вида ленты и вида транс- портируемого груза составляет 1...3,5 мм и 1...10 мм соответственно для нерабо-

чей и рабочей стороны ленты. Толщина тканевых прокладок каркаса ленты при- нята 1,15...2 мм. Тканевые прокладки изготовляют из полиамидных или поли- эфирных нитей или из комбинированных (полиэфирных и хлопчатобумажных) нитей. В зависимости от вида ткани каркаса соответственно изменяется номи- нальная прочность тканевой прокладки.

Учитывая сложность точного определения действительного напряжения в слоях резинотканевой конвейерной ленты при совместном действии растяжения и изгиба, расчет ведут только на растяжение по максимально допустимой (расчет- ной) рабочей нагрузке тяговой прокладки, устанавливаемой в соответствии с ГОСТ 20-76 в зависимости от среднего угла установки конвейера, вида ленты и числа тяговых прокладок каркаса (табл. 4).

Таблица 4

Максимально допустимая рабочая нагрузка [K] тяговой прокладки ленты в зависимости от номинальной прочности прокладки, Н/мм ширины

| Лента | Угол установки кон- вейера по осям кон- цевых барабанов, градусы | Число тяговых прокладок | Номинальная прочность про- кладки Кпр, Н/мм ширины | |||||

| 400 | 300 | 200 | 150 | 100 | 65 | |||

| Общего назначе- ния, морозостой- кая пищевая не- горючая | До 10 | До 5 | 50 | 36 | 25 | 18 | 12 | 7 |

| Более 5 | 45 | 32 | 22 | 16 | 11 | 6 | ||

| Более 10 | До 5 | 45 | 32 | 22 | 16 | 11 | 6 | |

| Более 5 | 40 | 30 | 20 | 15 | 10 | 5,5 | ||

| Теплостойкая | Любой | Любое | – | 30 | 20 | 15 | 10 | 5,5 |

| Повышенной теплостойкости | Любой | Любое | – | 15 | 10 | 7,5 | 5 | 2,6 |

Максимально допустимое расчетное усилие растяжения резинотканевой

ленты

Т max

BK z,

где В – ширина ленты; z – число тканевых прокладок; K K пр

где В – ширина ленты; z – число тканевых прокладок; K K пр– допу-

n

стимая рабочая нагрузка тяговой прокладки ленты, Н/мм ширины; Кпр – номи- нальная прочность на разрыв одной, прокладки, Н/мм ширины; n no Kн. р Kст Kт K – расчетное значение коэффициента запаса прочности ленты (здесь по – расчетное значение коэффициента запаса прочности, принимаемое при проверочных расчетах по максимальным пусковым нагрузкам равным 5 и при расчете по нагрузкам установившегося движения равным 7; Кн.р – коэффициент неравномерности работы прокладок, зависящий от числа прокладок; Kст – коэф- фициент прочности стыкового соединения концов ленты, принимаемый в зависи- мости от вида соединения; Kст=0,9÷9,85 для вулканизированного стыкового со- единения, Кст=0,5 при соединении концов ленты металлическими скобами и шар- нирами; Кст=0,4...0,3 при соединении концов ленты внахлестку заклепками; Кт — коэффициент, учитывающий влияние конфигурации трассы конвейера; Кт=I,

Кт=0,9 и Кт=0,85 соответственно для горизонтальной, наклонно-прямолинейной и сложного профиля (при наличии наклонного и горизонтального конвейеров) трас- сы; Кр – коэффициент режима работы; Кр для весьма легкого, легкого, среднего, тяжелого и весьма тяжелого режима работы соответственно равен 1,2; 1,1; 1; 0,95

и 0,85.

Коэффициент Кн.р в зависимости от числа прокладок имеет следующие значения.

| Число прокладок | 3 | 4 | 5 | 6 | 7 | 8 |

| Коэффициент Кн.р | 0,95 | 0,9 | 0,88 | 0,85 | 0,82 | 0,8 |