ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 573

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

2H2S + 3O2 → 2SO2 + 2H2O FeS2 + 11O2 → 2FeO 3 + 8SO2

Содан кейін SO2-нің бір бөлігі (1–5%) жанармайдың тікелей жануы кезінде біртекті реакциялар кезінде SO3 күкірт ангидридіне тотықтырылады:

SO2 + O + M → SO3 + M

kat

SO2 + O2 → SO3

мұндағы М - кез-келген бөлшек немесе молекула.

Бу қазандарының жану құрылғыларында күкірт отындарын жағу кезінде күкірт оксидтерінің пайда болуы негізінен алаудың бастапқы бөлімінде жүреді. СО3 ең жоғары концентрациясы, тепе-теңдіктен бірнеше есе жоғары, қыздырғыштың жақын маңында байқалады. Жану өнімдеріндегі SO3 күкірт ангидридінің соңғы концентрациясы пайыздың мыңнан аспайды және жанармай құрамына, жану режиміне, қазандықтың дизайны мен жылыту беттерінің жағдайына байланысты.

Әдетте, SO2 көлемінің үлесі 97–99%, ал SO3 үлесі SOx

жиынтық кірісінің 1-3% құрайды. Қазандықтардан шыққан газдарда SO2 нақты көлемінің концентрациясы 0,08-ден 0,6% -ға дейін, ал SO3 концентрациясы 0,0001-ден 0,0080% -ке дейін.

Жанармай жағу процесінде күкірт тек SOx түрінде түтіндік газдарға ғана емес, ішінара қатты жану өнімдерімен: көмір жану кезіндегі күл мен шлакпен, мазутты жағу кезінде кокс пен күл шоғырымен байланысады. Сондықтан қазандықтың газ жолының ұзындығы бойындағы газдардағы SOx концентрациясы әр түрлі болуы мүмкін.

- 1 ... 8 9 10 11 12 13 14 15 ... 24

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Атмосфераға күкiрт оксидінің кіру мөлшері бастапқы отында күкiрт мөлшерiнен байланысты болады. Қатты отында күкірт 2 түрде кездеседі: Fe2S - колчедан күкiртi және FeS2 - пирит күкiртi.

6 кесте. Энергетикада пайдаланылатын отындардың күкiрттiлiгi

| Тас көмір | SР= (0,3 ч6) % |

| Сланецтер | SР= (1,4 ч1,7) % |

| Торф | SР= 0,1 % |

| Мазут: аз күкіртті күкіртті жоғары күкіртті | SР<0,5 % SР= 0,5 ч2 % SР>2,0% |

| Дизельді отын |

|

| Қазанды-пешті отын: аз күкіртті күкіртті | Sр ≤ 0,5% Sр -1,1% дейін |

| Сланецті май | Sр 1% аспайды. |

Атмосфераға күкiрттiқосылыстардыңшығаруларыназайтукелесiбағыттарбойыншажүруімү мкiн:

-

жоғары күкiрттi отындардың пайдалануының шектелуi; -

жағу процесiн таңдау; -

отыннан күкiрттің алдын - ала шығаруы. Күкiртсіз отын 2-3 есе қымбат тұрады; -

түтiндік газдардан күкiрттi жою.

Күкірттен тазартудың 200 – ден астам патенттелген тәсілдері бар.

Ең қарапайым тәсiл - сулы скрубберлерде сумен аулау, 10-15 % күкiрт ұсталынады:

Н2О + SО2 = Н2SО3

Күкiртоксидiненгаздардытазартудыңәдiстерi:

-

циклді (абсорбент регинирленіпциклғақайтыпкеледі, ал ұсталғанкүкіртдиоксидіқолданылады ); -

циклдікемес (сорбенттіңжәнебасқазаттардыңрегенациясыжүрмейді). Оданбасқатазартутәсілдеріқұрғақжәнеылғалдыболып бөлінеді. Сулыәктіәдiс- циклдiкемес. Газдыңтазартуын 90 %-кеқамтамасызетедi.

Бұлтәсілкүкіртқышқылыныңбейтараптануынанегiзделген, олсiлтiлiкреагенттермен SО2–ніңеруінәтижесiндепайдаболады.

Са(ОН)2 + SО2 → СаSО3↓ + Н2О (ізбес)

СаСО3 + SО2 → СаSО3 + СО2 ↓СаSО4(ізбестеу)

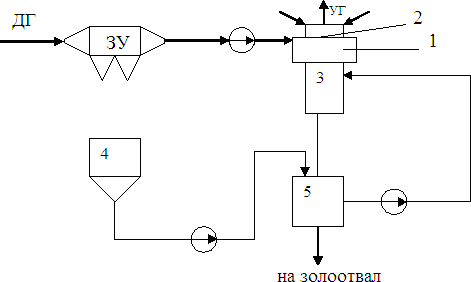

Түтiндікгазжылытқыштанкейінкүлжинағышқа,содансоңкүкірттігаздантаз артуүшінтүтiнсорғышарқылыскруббергебағытталады.(7-шiсурет)

7 Сурет. Күкiрт тазартудың ылғалды тәсiлiнің сұлбасы

1 - бүріккіш; 2 - жылытқыш; 3 - скруббер; 4 - суспензия дайындау багі; 5 – аралық сыйымдылық.

Скруббер сумен таралады, құрамында ұсақ ұнтақталған әкпен бейтараптану өнімдері болады. Тазартылған газдар бүріккіште шашыратқыш қоспадан босап, жылу алмастырғышта жылытылып, түтіндік құбыр арқылы атмосфераға лақтырылады. Скрубберден төгілген қышқыл сұйықтыққа таза сұйық қосылады.Уақыт өте келе шашырайтын сұйықтықта кальций сульфитінің кристалы мен ұшқыш күлдің қалдығы жиналады. Қатты бөлшектердің концентрациясы сұйықтық массасынан 10-15 % жеткенде, суспензияның бір бөлігі циклдан күл шығарғышқа апарылады.

Барлық ылғалды тазарту әдістері кезінде кететін газдардың температурасы 130°С-дан 50°С дейiн төмендейді. Газдардың жылытуы түтіндік құбырдан газдардың шығысынан кейін ыдырауды қамтамасыз ету үшін тазартылмаған газдардың жылытуы арқылы жүреді.

Тәсiлдiң кемшiлiктерi: кальций сульфиді құбырларды гипстайды; скрубберді суғаратын суспензия тамшылары өлшенетін бөлшектерден тұрады; үлкен инвестициялық шығындар; үлкен алынатын аудан.

Сулы - құрғақ әдiс – циклді емес тәсіл, оның негізіне түтiндік газдардан күкіртті газдардың жұтуы жатады. Тәсілдің тиімділігі 90 %

-дан асады.

Әдiстiң айырмашылық ерекшелiгi: процесте әкті сүттің толық булану үшін көп мөлшері қатысады.

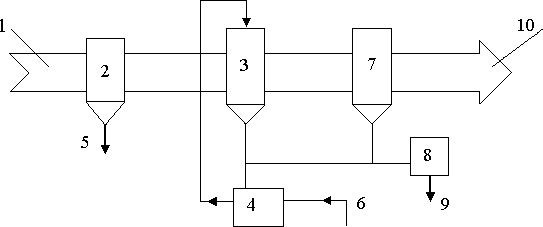

Реакцияның құрғақ өнiмдерi шаңкүлұстағышта (8-шi сурет) тұнып қалады, ал күкіртті газдан тазартылған газдар түтіндік құбырға өтеді. 8 түйінде қоспа термиялық қышқылданумен соңғы өнімге өңделеді – яғни, құрылыс материалына.

Артықшылықтары: өнімді құрғақ күйінде алу, ағынды сулардың болмауы, реагенттің жоғары дәрежеде қолданылуы – әктің, бірқалыпты аэродинамикалық кедергі.

Кемшіліктері: қымбат тәсіл, себебі тек жоғары сапалы әк қолданылады; қондырғы көп орынды алады; реагенттің дәл мөлшерлігінің қажеттілігі.

8 Сурет. Күкiрт оксидтерiнен ылғалды-құрғақ тәсілмен тазартудың сұлбасы

1 – температурасы 130-150оС болатын кететін түтіндік газдар; 2 - газдарды алдын ала тазалау үшiн күлұстағыш; 3 - кептiргiш - реактор; 4 - аралық сыйымдылық; 5 - ұшпа күл; 6 - әктiң ерiтiндiсiн беру; 7 – шаңкүлұстағыш; 8 – соңғы өнімге кальций сульфиті мен сульфат қоспасының термиялық өңдеуінің түйіні; 9-соңғы өнiм; 10 - тазаланған түтiндік газдар.

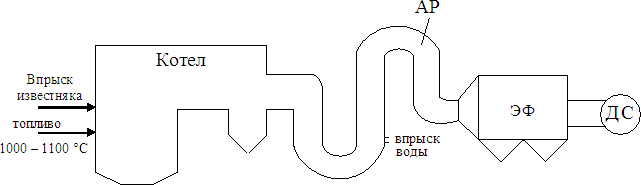

Құрғақ әкті әдiс - ең қарапайым және ең кіші капитал жұмсауларды талап етеді.

Әдiстiң мәні: берілген отында күкірттің стехеометриялық құрамын шамамен 2 еседен арттыратын ізбестас (СаСО3 ) немесе доломит (СаMg(CO3)2) қосылуы.

9