ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 571

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

АР - активациялы реактор; ЭФ - электрофильтр; ТС – түтiн сорғыш.

Күкiрт екi тотығының бiр бөлiгi жанарғыда түзілген СаО-мен қатысады, бірақ бұл кезеңде көп бөлігі әлі қатыспайды. Қатыспаған кальций түтіндік газдардың ылғалдылығын жоғарылату жолымен бөлек реакторда активтендіріледі.

Судың тозаңдануы, кальцидің қолдану коэффициентін барынша жоғарлату мүмкіндік беретін, реакцияға қатыса алатын шарттарды жасайды.

СаО + Н2О → Са(ОН)2

Реакцияның өнiмi – көмiрдiң жағуы кезінде ұшпа күлмен араласып және ЭФ-да түтіндік газдардан жойылатын құрғақ ұнтақ.

Түтiндік газдарды суландыруы ЭФ жұмысының тиімділігін жақсартады, соның нәтижесінде ЭФ-таншыққан шаңды шығарулардың дәрежесі, бір көмірді жаққан кезден қарағанда төмен болады.

Артықшылығы: қарапайымдылығы, циркуляциясы жоқ, ағын сулар болмайды, соңғы өнім құрғақ болады, күкіртті газдың ұсталу дәрежесі жоғары 45-90%, әртүрлі отын түрінде жұмыс істейді, қазандық типінен тәуелсіз, көп орын алмайды, үнемділік, шағын инвестициялықшығындар, арзан сорғыштың-ізбестастың пайдаланылуы.

Кемшiлiктері: қыздыру беттерінде мықты шөгінділердiң және кальций сульфатының қалыптасуы.

Магнезитті циклдiк тәсiл.

Тәсiлдiң мәнi: Күкіртдиоксидінің магний оксидінің (магнезитпен) суспензиясыменбайланысыкелесі реакция арқылыанықталады

МgO + SO2 = МgSO3

Пайдаболған магний сульфиді қайтадан күкіртдиоксидімен және сумен

өзара әрекеттесіп, магний бисульфидін түзеді.

МgSO3 + SО2+ Н2О = Мg(НSO3)2

Пайда болған бисульфидмагнезитті қосу арқылы бейтараптанады Мg(НSO3)2 + МgO = 2МgSO3 + Н2О

Температурасы 800-900°С кезіндекүйдiрудiңпроцесiндепайдаболған магний сульфидікелесі реакция өнімдерін түзіп, термиялықжіктеугеұшырайды:

МgSO3 → МgO + SO2

Магний тотығы процеске қайтып келеді, ал концентрирленген күкiрттi ангидрид күкірт қышқылына немесе қарапайым күкіртке өңделуі мүмкін.

Түтіндік газдар (10 сурет) күкірт қышқылынан скрубберде 1 0,03 %-ке дейін тазаланады, пайда болған концентрациясы 50-70 г/л болатын магний бисульфид ерітіндісі циркуляциялық жинаққа кіреді 3 ,одан ерітіндінің бір бөлігі тегеурінді бакке жіберіледі 2 және скруббердің сулануына қайтып келеді, ал қалған бөлігі бейтараптандырғышқа 4 магний сульфидін бөлу өтеді.

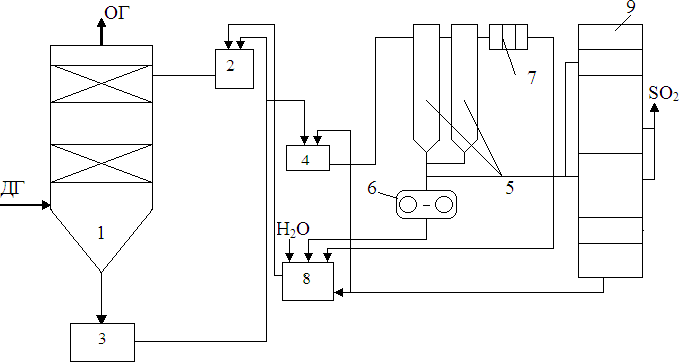

10 Сурет.Магнезитті тазалау әдісінің сұлбасы

ТГ - тазаланған газ; ТГ - түтiндік газдар,1 - скруббер; 2 - тегеурiндi бак; 3- циркуляциялық жинақ; 4 - бейтараптандырғыш; 5 - гидроциклондар; 6-таспа вакуум-сүзгiш; 7 - сығымдау-сүзгiсi; 8 - тазартылған ерiтiндiнiң жинағы; 9 - күйдiру пешi.

Әдiстiң артықшылықтары: түтіндік газдардың алдын ала

салқындатуынсыз газдардың жоғары дәрежеде тазартудың (90-92%) мүмкіндігі. Магний сульфитiнiң күйдiруi ЖЭС-тан тыс химиялық кәсiпорында өндiруі мүмкін, өйткенi кептiрiлген және құрғаған кристалдар жеңiл тасымалданады.

Кемшiлiктері: көлемінің үлкен болуы, күкiрт қышқыл өндiрiсiнiң және қатты заттармен әр түрлі операциялардың болуы; кристалдардың кептіруі және гидратты ылғалдылықты жою үшін жылудың көп мөлшері қажет.

Аммиакты - циклдiк тәсiл.Тәсiл қайтымды реакцияға негізделген (NH4)2SO3 + SO2+ Н2О 2 NH4НSO3

30-35°С температура кезінде реакция солдан оңға қарай жүреді, ал ерiтiндiнiң қайнатуы кезінде 97 °С болғанда - керi бағытта жүреді.

Артықшылығы : аммиакты - циклдiк тәсiл сұйытылған 100%-дық күкіртті ангидрид және амоний сульфатын алуға мүмкiндiк бередi.

Кемшiлiктері: үлкен экономикалық шығындар, көлемін процестiң қиын жүруі, күкірттің абсорбциясы алдында түтiндік газдарды алдын ала терең салқындатудың қажеттiлiгі.

- 1 ... 9 10 11 12 13 14 15 16 ... 24

Электр станциясында күкірт оксидтерін жинау әдістері

Күкірт оксиді - жылу электр станцияларынан шығатын жаппай, зиянды газдардың бірі және олардың көп бөлігі күкірт диоксиді (80% дейін). Газ тәріздес шығарындылар күкірт оксиді табиғи қышқыл негізінің тепе-теңдігін бұзады және қышқыл жаңбыр тудырады. Қазіргі уақытта Ресейдің энергетикалық секторы электр станцияларының газ қалдықтарындағы күкірт оксидінің пайда болуын төмендетудің тиімді және сенімді тәсілдерін іздестіруде және жетілдіруде, жылу электр станцияларында газ тазарту қондырғыларын орнатуды ынталандыру бойынша шаралар қабылдануда. Газ шығарындыларына рұқсат етілген және рұқсат етілген көлемнен асатын кәсіпорындарға табиғаттың экологиялық тазалығын бұзғаны үшін айыппұл салынады. Жаңа электр станцияларын салу жобалары экологиялық сараптамадан өтуі керек.

Зиянды газ шығарындыларының шығынын азайту жөніндегі шараларды белсенді немесе пассивті әдістерге жатқызуға болады. Табиғаттың күкірт оксидтерімен ластануымен күресудің белсенді әдістері шикі отынды (отынды байыту кезінде) күкірт пен азоттан алдын-ала тазарту болып табылады; күкірт пен азот оксиді түзілмеген жағдайда, яғни жаңа, экологиялық таза технологияларды дамытуда.

Күкіртті пассивті қалпына келтіру әдістері қазір кеңінен таралған. Олар қолданыстағы және жаңа ЖЭО-да қолданылады. ЖЭО түтін газдарын күкірт оксидтерінен тазартудың пассивті әдістеріне мыналар кіреді:

-

түтін газдарын құрғақ қоспамен тазарту; -

дымқыл әк пен әктас тазарту; -

озон-аммиак; -

магнезит; -

сода-циклдік әдіс; -

спрей сіңіру әдісі.

Артық ауа коэффициенті

1,00 аспайтын қатты отынды жағу кезінде жылу электр станцияларының пайдаланылған газдарындағы CO2, SO2, NOx

RO2

RO2

көлемдік мөлшері VH

14,5.....20,0%, мазутты жағу кезінде V H

13,5.....14,3%,

RO2

газ тәріздес күйгенде жанармай -VH 9,4.....10,3% . Нақты коэффициент 1

болған кезде жану өнімдеріндегі үшатомдық газдардың пайыздық қатынасы шамамен тең қатынаста азаяды.

Сондықтан, қазандықта артық ауаның артық болғаны тиімді болады.

Күкірттен шикі отынды алдын-ала тазарту. Белсенді әдістерге байланысты шикі отынды алдын-ала өңдеуді зауыттарда (мысалы, мұнай өңдеу зауыттары) да, жылу электр станцияларында да орнатуға болады.

Мұнай өңдеу зауыттарында мұнайды тазарту кезінде күкірт, әдетте, мазутты құрайтын ауыр фракцияларда қалады. Мұнай өнімдерінен күкіртті шығару гидротазарту арқылы жүзеге асырылады. Нәтижесінде күкіртсутегі H2S aлынады. Мұнай өнімдерін газсыздандыру процесі катализаторлар - никель, кобальт және молибден оксидтері арқылы 300 ... 400 С температурада

және 10 МПа дейін қысыммен жүреді. Алайда, жанармайдың гидравликалық жағылуы жеткілікті тиімділігіне қарамастан, кемшіліктері бар:

-

Гидротазарту процесінде қымбат катализаторлар уланады, бұл олардың жиі ауыстырылуына әкеледі. -

Жанармай майын тазалау кезінде сутегі шығыны күрт артады. Мұнай өңдеудің жанама өнімі ретінде алынған сутек жеткіліксіз бола бастайды және күкірттен мазутты тазарту процесінің құнын өсіретін қосымша сутегі өндірісі қажет.