ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 579

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Жылу электр стансасында жағар алдында отынның күкірт мөлшерін азайтуға газдандыру немесе пиролиз арқылы қол жеткізуге болады.

Сұйық отынды газдандыру процесі 800 ... 1200C температурада және оттегінің шектеулі қол жетімділігімен жүзеге асырылады. Бұл негізгі реакция теңдеумен сипатталған кезде көміртектің толық емес тотығуымен байланысты.

мұндағы m m1 m2 ; n n1 n2

Осы реакция нәтижесінде жанғыш газ пайда болады. Бұл жағдайда күкіртсутегі отынның күкіртінен түзіледі, оны қазандық пешіне кірер алдында жанғыш газдардан шығаруға болады.

Мұнай өнеркәсібінің Бүкілодақтық ғылыми-зерттеу институты (ВНИИНП) жасаған газификатор бу-оттегі жарылысы арқылы отынды газға айналдырады (1кг мазутқа 0,4кг бу және 0,75кг оттегі). 1100...130C температурада 90% сутегі мен көміртегі тотығы бар жоғары калориялы газ түзіледі. Газ генераторынан шыққан жанғыш газ сумен жуылады, содан кейін ол бөлгіште күйдіргіштен тазартылады.

Жанар-жағар майдың жоғары температуралы пиролизі оны t= 700...1000C температураға дейін қыздырғанда пайда болады, нәтижесінде тотықтырғыш зат жетіспейді, нәтижесінде газдануға ұшырайды (қатты фазада) мұнай коксы пайда болады. Алынған жанғыш газ күкірт қосылыстарынан және басқа қоспалардан тазартылады. Мұнай коксы дегеніміз - 33...34 МДж/кг дейін құндылығы бар жасанды қатты отын және 10

... 15% ұшпа шығымдылығы бар, оны қазандық пешіне жағар алдында шаң дайындау жүйесінен өткізу керек.

Құрғақ әктас технологиясы

қазандықтың пеш камерасында 1000- 10000С температурада әктас шығаруға негізделген, ол осы жағдайда белсенді әкке айналады. 500-850° С температура аралығында әкпен күкірт диоксидін алу қарқындылығы реагенттің ұнтақталу дәрежесіне байланысты, өйткені сорбция процесі негізінен реагенттің газбен жанасу бетімен анықталады, бұл өз кезегінде бөлшектердің мөлшеріне байланысты болады. Әрине, әктаспен атқылау қазандықтың тиімділігін төмендететін түтін газының бір бөлігін қолдану арқылы жүреді. Мысалы, қоңыр көмірді Q = 8,5–9,0 МДж/кг, 4 г/м3 SO2 бар жану өнімдерін жағу кезінде, әк газын түтін газдарына аз мөлшерде

енгізу қазандықтың тиімділігін 1,1% төмендетеді. Осы технологияны қолдана отырып, түтін газдарын газсыздандыру дәрежесі (қазандық қондырғысының тиімділігіне айтарлықтай әсер етпестен) 30-35% -ға негізделген. Оны іске асыру үшін күрделі салымдар, атап айтқанда, Харанская ЖЭС-нің 200 МВт қуаттылығы 5 доллар/кВт-тан аспайды, ал тұтынылған электр энергиясының үлесі 0,1-0,2% құрайды. Жабдықты қазандық камерасына орналастыру үшін қосымша орын қажет емес. Қолданыстағы отандық технологиялар пневматикалық реагентті тасымалдау жүйесінен бас тартуға мүмкіндік береді, бұл құбырлардағы тозуды күрт азайтады және тасымалдау үшін энергия шығынын 3-4 есе азайтады.

Қарастырылған әдістің модификацияланған әдісі қазандықтың конвекциялық білігіне ұсақ бөлінген әк (әк технологиясы) немесе түтін газ каналындағы сода беру болып табылады.

Егер қазандық дымқыл күл жинағыштармен жабдықталған болса, суландырғыштың жалпы деңгейі 60–65% дейін көтерілуі мүмкін, себебі ылғал күл коллекторында әк қосындысы SO2 сорбымен суарылады. Нәтижесінде целлюлоза кальцийдің жоғары мөлшерімен сипатталады.

Ылғалды күл коллекторында және ішкі және сыртқы гидравликалық күл шығару жүйесінде (ГКШ) шөгінділердің пайда болуын болдырмау үшін, ВТИ карбонаттар мен сульфаттар шоғырын қоспағанда, күл үйіндісі мен суды тазарту жүйесінің қауіпсіз жұмыс режимін таңдады.

Құрғақ әктас технологиясын қолдану күлдің балқу температурасының өзгеруіне әкелуі мүмкін. Мысалы, күлі 1300° C жұмсартатын нүктесі бар көмірді жағу кезінде осы технологияны қолдануға болады. Бірақ 1100–1175 ° C температурада жұмсартылатын көмірді қолданған кезде оны қолдану қазандықтың қыздыру беттерінің шөгінуіне әкелуі мүмкін.

Ылғалдандыру үшін ылғал күл коллекторларын қатты отынды жағу кезінде қолдануға болады, оның күлінде кальций оксидінің жоғары концентрациясы болады. Технология суару суларындағы кальций иондарының құрамына кіретін күлді қосымша сілтілеу арқылы жасанды түрде көбейтілетініне негізделген(11-сурет).

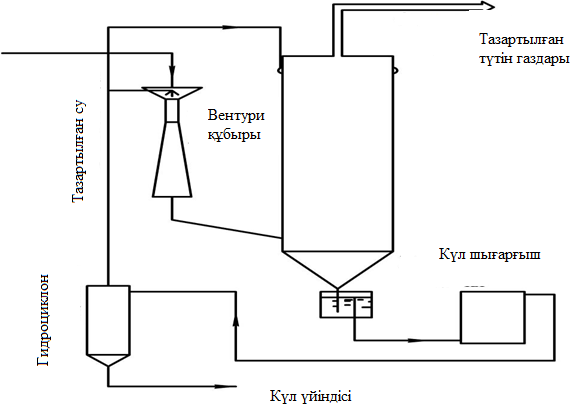

Сонымен қатар, ерітілген әк бөлігі Ca бикарбонатына (HCO3) айналады, оның ерігіштігі әк ерітіндісінен едәуір көп. Суды шайғаннан кейін ағын гидроциклонда конденсацияланған целлюлоза мен тазартылған суға бөлінеді. Соңғысы дымқыл күл коллекторында күкірт диоксидінің көбірек түсуін қамтамасыз ететін скрубберді (Вентури құбырлары мен тамшысын кетіргіш) суаруға жіберіледі. Қоюланған целлюлоза күл үйіндісіне төгіледі. Бұл целлюлоза құрамындағы гипс және басқа кальций қосылыстары күл үйіндісін тығыздап, ластанған судың табиғи су объектілеріне сүзілуін тоқтатады.

Ылғалды күлді жинағыштың бұл режимі 35% күкірт диоксиді мен 98% шірінді күлін шығаруды қамтамасыз етеді.

11Сурет.Вентури скрубері

Өнеркәсіптік сынау ЭГА2-56-12-4-250-44типті электр сүзгісінде өткізілді. Түтін газдарының кіретін жерінде электр сүзгісінің камерасына алаудың ашылу бұрышы 120-130° болатын 24 пневматикалық қондырғы орнатылды. Әк суспензиясының 50%/сағ дейінгі жылдамдығы кезінде орташа диаметрі 40-50 мкм тамшылар пайда болды. Кузнецк типіндегі көмірді жағу кезінде 500,000 м3/сағ беттік газдарды тазартуға арналған сынақтар 50-60% күкірт диоксидінің түсу дәрежесін көрсетті.

- 1 ... 10 11 12 13 14 15 16 17 ... 24

Ылғал әдісі

Бұл циклдік емес әдіс Батыс Еуропа мен АҚШ-та кеңінен қолданылады, негізінен көмірді күкіртті 0,5-тен 1,5% -ке дейін жағу кезінде. Бұл әдіс күкірт диоксидін түтін газдарынан әк ерітіндісінің тамшыларын буландыру арқылы сіңіруге негізделген. Күкірт алу тиімділігі 90% -дан асады.

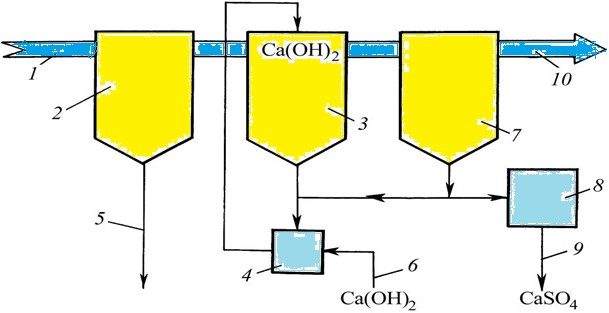

Ылғал әдісінің схемалық диаграммасы 12-суретте көрсетілген. Түтін газдары күлді коллектормен тазартады және бір уақытта реактор ретінде қызмет ететін кептіргішке түседі. Жаңа және өңделген әк ерітінділерінің ұсақ атомдалған қоспасы кептіргішке аралық ыдыстан құйылады.

Құрғақ реакция өнімдері шаң жинағышқа құйылып, күкірт диоксидінен тазартылған газдар мұржаға түседі. 8-түйінде кальций сульфитінің

термиялық тотығу арқылы алынған қоспасы соңғы өнім - құрылыс материалына өңделеді.

Түтін газдарын SO2-ден тазартудың дымқыл-құрғақ әдісінің артықшылықтары: өнімді құрғақ күйде алу, ағынды сулардың болмауы, реактивті қолданудың жоғары деңгейі, жүйенің қалыпты аэродинамикалық сүйреуі. Бұл әдістің кемшілігі арзан әктас қоспағанда, сапалы әкті қолданудан бас тарту болып табылады.

12 Сурет. ЖЭО түтін газдарын күкірт диоксидінен тазартудың сулы-құрғақ әдісінің технологиялық схемасы

1 - қалыпты температурасы 130 - 150° C болатын шығатын түтін газдары; 2 - күл жинағыш; 3 - кептіргіш (реактор); 4 - аралық сыйымдылық; 5

-

пайдалану немесе кәдеге жарату үшін ұшатын күл; 6 - әк ерітіндісі; 7 - шаң жинағыш; 8 - соңғы өнімдегі сульфит пен кальций сульфатының қоспасын өңдейтін түйін; 9 - түпкілікті өнім (гипс); 10 - тазартылған түтін газдары.