ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 584

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

Озон әдісі

Озон-аммиак технологиясы күкірт диоксиді мен азот оксидтерін озонмен жоғары оксидтерге дейін тотықтыруға, оларды суда ерітіп, күкірт және азот қышқылдарының қоспасын түзуге және осы қоспаны аммиак сумен бейтараптандыруға негізделген. Аммоний сульфаты мен аммоний нитратының қоспасы (NH4)2SO4 қарағанда тиімді тыңайтқыш болып табылады.

Сонымен қатар көмірдің жану өнімдерінен шыққан газ компоненттері ұшқын күлдің бір бөлігін ұстайды, ол осылайша ұзақ уақыт сұйық реактивпен байланыста болды. Нәтижесінде күлдің кейбір микроэлементтері суару ерітіндісіне бөлінеді (ұқсас процесс аммиак-сульфат технологиясында

жүреді), бұл аралас тыңайтқыштардың өткізгіштігін жақсартады. Ауылшаруашылық мамандары өткізген сынақтар дәстүрлі өнеркәсіптік қоспалардан микроэлементтерге қарағанда айқын артықшылығы барын көрсетті.

Бу сыйымдылығы 420 т/с қазандықта күкірттің мөлшері 0,199% төмендеген көмірді жағу кезінде күкірт диоксидінің 87% жинауға арналған озон-аммиакты күкіртсутектендіруге шамамен капитал салымы 45 дол/кВт құрайды.

Озон-аммиак технологиясына ұқсас процесс, SO2-ден SO3-ке дейінгі төмен температуралы тотығу (LoTOx), сонымен қатар, озонды түтіндік газдарға енгізуге және қалыптасқан жоғары азот пен күкірт оксидтерін арнайы сіңіргіште бейтараптандыруға негізделген. Қазіргі уақытта АҚШ-та әзірленуде. Қышқыл компоненттерді бейтараптандырғыш ретінде озон- аммиак технологиясында аммиак қолданылады, бұл тиімді сульфат-нитратты аммоний тыңайтқыштарын алуға мүмкіндік береді. Газ тазарту азот оксидтерінен

98,7%, күкірт диоксидімен 99,1% және сынап буларының тотығуынан 87,3% болады деп күтілуде. Бұл технологиядағы капиталды салымдар 57 доллар/кВт-қа бағаланады, бұл дымқыл әктас дезульфизациясының және азот оксидінің аммиакпен селективті каталитикалық төмендетілуінің үйлесімінен шамамен үш есе төмен.

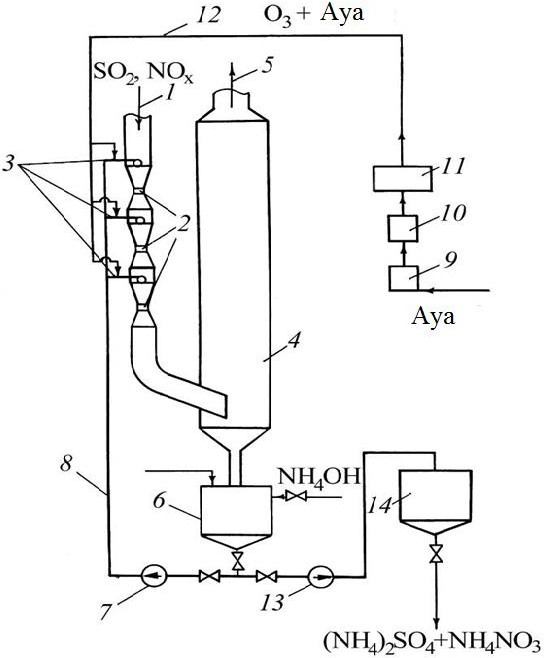

Озон әдісі озонға төменгі азот оксидін және ішінара күкіртті тотықтыруға мүмкіндік береді, содан кейін аммиакты байланыстырады (16- сурет).

Сіңіргіш құрылғы ретінде үш сатылы Вентури коагуляторы мен тамшы ұстағыштан тұратын аппарат қолданылды. Газдар коагуляторға түседі, онда суару сұйықтығы мен озон бір уақытта екі каналды шығарылатын саңылаулар арқылы беріледі. Тамшыұстағышта екі фазалы ағын бөлінеді: тазартылған түтін газдары мұржаға, ал суару сұйығы айналым жүйесіне жіберіледі. Содан кейін вентури коагуляторын суару үшін ерітінді қайтадан газ сорғыларымен айналымға жіберіледі. Азот тотығу нәтижесінде төменгі азот оксидтері NO және NO2 жоғарырақ, негізінен N2O5-ке айналады. Күкірт диоксиді SO3-ке дейін тотығады. Сумен байланысқан кезде күкірт және азот қышқылының қоспасы түзіледі. Бұл қоспаны цистернаға аммиак суын енгізу арқылы залалсыздандырады. Қышқылды бейтараптандыру нәтижесінде алынған нитриттер мен сульфаттар кейіннен тыңайтқыштар ретінде пайдалану үшін циклден шығарылады - NH4NO3 аммоний нитраты мен аммоний сульфаты (NH4)2SO4. Сонымен қатар, бұл тыңайтқыштар өсімдіктердің өсуін ынталандыратын күлден (мыс, марганец, бор, фосфор және т.б.) қоректік заттармен

байытылған.

Озон әдісінің негізгі кемшіліктері: энергетикалық қондырғының қуаттылығының 6–10% деңгейіне жететін және күкірт және азот қышқылдарының қоспасының коррозияға қабілеттілігі озон өндірісінің жоғары энергия сыйымдылығы.

16 Сурет. SO2 және NOx түтін газдарын озон әдісі бойынша өңдейтін пилоттық-өнеркәсіптік қондырғының сызбалық сұлбасы

1 - газ тазарту қондырғысына түтін газдарын жеткізу; 2 - үш сатылы вентури коагуляторы; 3 - саптамалар; 4 - тамшыұстағыш; 5 - тазартылған түтін газдарын шығару; 6 - айналым сыйымдылығы; 7 - сорғы; 8 - сіңіру ерітіндісін беру; 9 - ауаны тазарту қондырғысы; 10 - ауаны кептіру; 11 - озонатор; 12 - озонмен қамтамасыз ету; 13 - сорғы; 14 - дайын өнім ыдысы

ЖЭО түтін газдарын күкірт диоксидінен тазартудың әртүрлі маңызды химиялық әдістерін қарастыруды қорытындылай келе, циклдік емес тазарту

әдістеріне салынған инвестициялар шамамен 10-15%, циклдік әдістерде - энергия блогы құнының 30-40% құрайды.

Отын құрамындағы күкірттің мөлшері 3,5–4% -дан жоғары болған кезде циклдік әдістер үнемді болады. Басқа жағдайларда дымқыл әктас немесе дымқыл құрғақ әктас әдісін қолдану экономикалық тұрғыдан мүмкін.

Күкірт қышқылының шығарындыларын күкіртсутекті отынмен азайту кейде SOx-тен шығатын түтін газдарын тазартудан оңай. Бұл тәсілдің қосымша артықшылығы - қазандық қондырғылардың тиімділігі мен сенімділігін арттыру, жылу электр станцияларының жұмыс жағдайынан тәуелсіздігі.

Күкіртті көмірден шығару. Көмір құрамындағы күкірт пиритпен (пирит

күкірт FeS2), органикалық қосылыстар мен сульфаттармен байланысады. Соңғылары күкірт оксидтерінің шығарылуына қатысты проблема туғызбайды, өйткені жоғары температурада да сульфаттар ішінара ыдырайды.

Пирит күкіртін көмірден физикалық әдістермен, ал органикалық күкіртті термиялық немесе химиялық әдістермен алуға болады.

Физикалық әдістер көмірді бөлшектің мөлшеріне алдын-ала ұнтақтаумен байланысты, өйткені енгізілген пириттің негізгі бөлігі көмір құрылымынан шығады. Пириттердің тығыздығы 4,85-5,10 г/см және көмірдің тығыздығынан 2,5-3,0 есе жоғары. Содан кейін көмір мен пириттер тығыздығы мен бетінің қасиеттерінің айырмашылығына негізделген әдістермен бөлінеді. Ол үшін ауырлықты бөлу қолданылады (Кашир ЖЭС- індегі тәжірибелік қондырғы Мәскеу маңындағы көмірден 75% FeS2 шығарады), көбік флотациясы (пириттің 48-65%) және магниттік бөлу.

Органикалық күкірт молекулалық деңгейде көміртегі мен көміртегі сутегімен химиялық байланысқандықтан, егер бұл байланыстар химиялық реакциялар нәтижесінде бұзылса, оны алып тастауға болады. Сондықтан көмірден органикалық күкіртті шығару химиялық әдістермен жүзеге асырылады, оның барысында пирит күкірті де алынады.

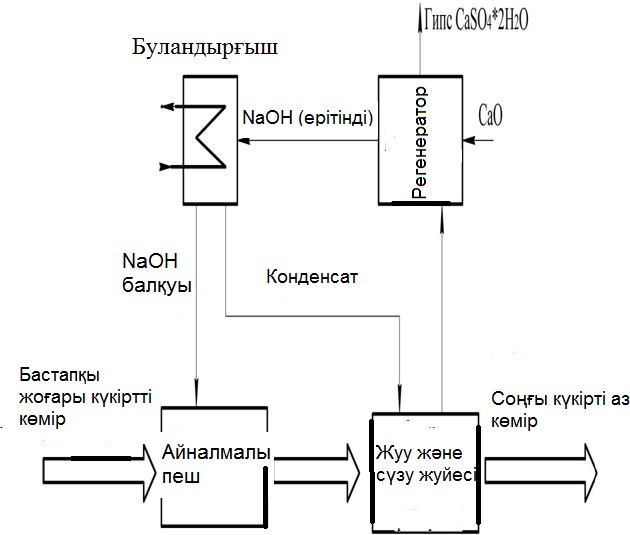

Химиялық әдістерде ұсақталған көмір сілтілердің сулы ерітінділерінде (Ca (OH)2, NaOH, KOH) жоғары температурада (350–450° C) қолданылатын еріткіштермен әрекеттеседі. Көмірді химиялық газсыздандырудың бір мысалы TWR (АҚШ) жасаған Gravimelt әдісі болып табылады, ол жалпы күкірттің құрамын 90% төмендетуге ғана емес, сонымен қатар отын күлінің құрамын 95% -ға төмендетуге мүмкіндік береді. Балқытылған каустикалық NaOH содасы

реагент ретінде қолданылатын Гравимелт процесінің жеңілдетілген сызбасы 17-суретте көрсетілген.

Жер асты қышқыл көмір айналмалы пешке жіберіледі, онда ол балқытылған каустикалық содамен 1-2 сағат бойы келесі реакцияға сәйкес 1-2 сағат бойы әрекеттеседі:

2NaOH + S →Na2S + О + Н2O

Пештен кейін көмір қарсы ағынды жуу және сүзу жүйесіне жіберіледі, оның құрамына вакуумдық сүзгілер мен центрифугалардың айналмалы барабандары кіреді. Бұл жүйеде көмір қалдық каустиктен және көптеген минералдардан жуылады. Күлдің едәуір төмендеуіне байланысты алынған соңғы көмір жоғары калориялы болады.

Су жуу жүйесінен кейін күкірт, кремний, темір және алюминий оксидтері және басқалары бар концентрацияланған каустикалық ерітінді суды жуу жүйесінен кейін регенераторға жіберіледі, онда минералды заттар алдымен каустикалық ерітіндіден 80°C температурада тұндырылады. натрий сульфидтері. Соңғыларыцентрифугадакаустиктенбөлінеді.

-

Сурет. Көмірді химиялық залалсыздандыру схемасы (Гравимельт процесі)

Бұдан әрі натрий сульфидінің ерітіндісі, минералды компоненттерден сумен жуып, реакция арқылы каустикті қалпына келтіру үшін әкпен өңделеді

CaO + Na2S + H20 → CaS + 2NaOH

Ерітіндіден алынған кальций сульфидінің CaS центрифугаға бөлініп, ауада арнайы пеште кальцийленеді, нәтижесінде гипс алынады, ол оңай пайдаланылады.

Регенератор буландырғышқа жіберілгеннен кейін каустикалық ерітінді, ол қайтадан сусыз каустикке конденсацияланып, балқу температурасына дейін қызады да пештің кіреберісіне оралады. Өз кезегінде буландырғыштағы конденсат