Файл: Пояснительная записка к дипломному проекту дп 23. 05. 03. К11псд(с)Л031. Пз студент иифо.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 310

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

от изменяющегося угла

По полученным данным из таблицы (4.3) строим графики зависимостей (рисунок 4.15),

(рисунок 4.15),  (рисунок 3.16),

(рисунок 3.16),  (рисунок 4.17) и

(рисунок 4.17) и  (рисунок 4.18).

(рисунок 4.18).

Рисунок4.15 – Графики зависимостей

Рисунок 4.16 – Графики зависимостей

Рисунок 4.17 – Графики зависимостей

Рисунок 4.18 – Графики зависимостей

Вывод: анализ данных рисунков (3.7) – (3.18) показал, что изменения значения каждой отдельной величины α, и β приведет к одним и тем же результатам величин

и β приведет к одним и тем же результатам величин  ,

,  ,

,  ,

,  . Сопоставляя данные графиков зависимостей

. Сопоставляя данные графиков зависимостей  ,

,  и

и  видно, что при изменении значений угла α значения реакции

видно, что при изменении значений угла α значения реакции  остаются постоянными, при изменении значений

остаются постоянными, при изменении значений  значения реакции

значения реакции  уменьшаются, а при изменении значений угла β значения реакции

уменьшаются, а при изменении значений угла β значения реакции  увеличиваются. Следовательно, наиболее рационально использовать подвешивание ТЭД с измененным значением

увеличиваются. Следовательно, наиболее рационально использовать подвешивание ТЭД с измененным значением  . Также необходимо отметить, что увеличение угла β приводит к резкому увеличению значения величины

. Также необходимо отметить, что увеличение угла β приводит к резкому увеличению значения величины  , а изменение значений величин α,

, а изменение значений величин α,  ведет к плавному увеличению величины

ведет к плавному увеличению величины  . Таким образом, необходимо применять подвеску ТЭД с углом наклона равного β=0 град.

. Таким образом, необходимо применять подвеску ТЭД с углом наклона равного β=0 град.

4.4 Мероприятия по увеличению ресурса моторно-осевых подшипников электровозов 2ЭС5К и ВЛ80. При применение сталебаббитовых моторно-осевых подшипников.

Экономия цветных металлов всегда была одной из важных задач на железнодорожном транспорте, а в настоящих условиях это становится еще более важным в связи с удорожанием цветных металлов [5]. Многие ремонтные предприятия используют лом цветных металлов, но этот канал становится с каждым годом все уже и скоро иссякнет совсем. Одним из путей экономии цветных металлов является использование биметаллических материалов (деталей). При этом не только экономится цветной металл за счет частичной замены его сталью и чугуном, но и улучшаются служебные свойства деталей: повышается прочность, статическая и усталостная, увеличивается износостойкость, в ряде случаев коррозионная стойкость и другие свойства. В общем, повышается долговечность деталей.

Лаборатория цветных металлов ВНИИЖТа постоянно ведет и внедряет работы по экономии цветных металлов [5]. Одной из последних таких работ является введение сталебаббитовых моторно-осевых подшипников МОП для магистральных локомотивов вместо латунно-баббитовых.

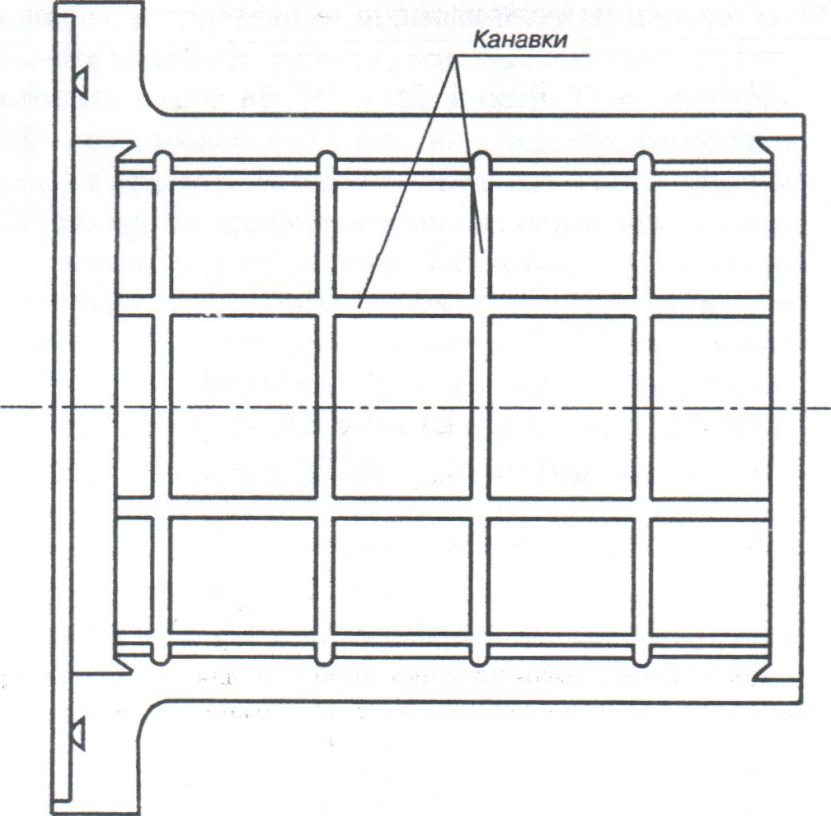

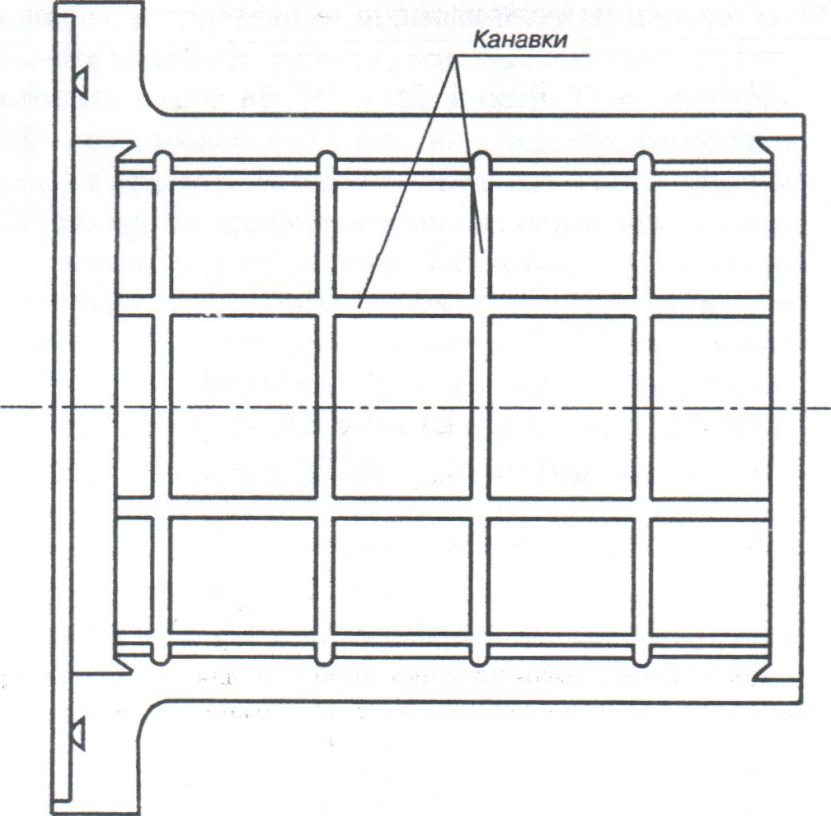

Особенности конструкции. С соблюдением принципа взаимозаменяемости разработаны чертежи МОП со стальным корпусом из низкоуглеродистой стали и баббитовой заливкой. Стальные корпуса могут изготавливаться литьем, штамповкой и сваркой. Стальные корпуса подшипников имеют конструктивные особенности. Первая - это баббитовая заливка на торцевой поверхности упорного бурта и вторая - система канавок на внутренней поверхности стального корпуса, которая заливается баббитом.

Заливка буртов баббитом при стальном корпусе является необходимым конструктивным элементом, так как без баббита между стальным буртом и осью будут возникать задиры [5].

Полукруглые канавки на внутренней поверхности корпуса сделаны с целью обеспечения надлежащей живучести МОП в случае разрушения баббитовой заливки (выплавления). Канавки создают «фрагментированную» поверхность, которая лучше приспосабливается к оси, и в то же время являются резервуарами оставшегося баббита и смазки. Канавки сделаны на случай аварийной работы МОП. Схема канавок на внутренней поверхности корпусов МОП дана на рисунке (4.1).

Рисунок 4.19 – Схема расположения канавок на внутренней поверхности вкладыша моторно-осевых подшипников, заливаемой баббитом [5]

На этом же рисунке показано расположение канавок в виде «ласточкина хвоста» для механического крепления баббита к стальному корпусу. Основное же соединение баббита со стальным корпусом – металлургическое, которое обеспечивается лужением.

Особенности технологии заливки МОП баббитом [5]. Заливка стальных корпусов баббитом осуществляется центробежным способом на тех же станках, которые используются на ремонтных заводах и в депо. Это станки с горизонтальной осью вращения, консольного типа. Вкладыши вставляются в патрон (изложницу), закрываются крышкой, которая закрепляется специальными болтами или клиньями. Формы крышки и буртов вкладышей обеспечивают заливку торцевой поверхности бурта баббитом. Для заливки стальных корпусов МОП использовались различные марки баббита: Б16, Б83 и БК2Ц, разработанный специально для моторно-осевых подшипников. Последняя марка баббита – самый дешевый и долговечный баббит из перечисленных.

Механическая обработка стальных корпусов проводится попарно на универсальных токарных и фрезерных станках с использованием несложных приспособлений (оправок, хомутов).

Испытания опытных МОП [5]. Опытные электровозные МОП со стальными корпусами были изготовлены на Ростовском ЭРЗ, Оренбургском ЛРЗ, Улан-Удэнском JIBPЗ. На Ростовском ЭРЗ и Улан-Удэнском ЛВРЗ корпуса отливались из стали 25Л, на Оренбургском ЛРЗ корпуса изготавливали из стали 3 штамповкой с последующей приваркой бурта.

Первые опытные МОП были установлены на электровозы в 1994 г. в депо Горький-Сортировочный Горьковской дороги, депо Лиски и Россош Юго-Восточной дороги, депо Кавказская и Тимашевская Северо-Кавказской дороги.

В 1995–1996 гг. выпущена в эксплуатацию опытно-промышленная партия МОП со стальными корпусами, которая изготавливалась на Ростовском ЭРЗ и устанавливалась на электровозы при капитальном ремонте. Общее количество МОП в опытно-промышленной партии – 276 комплектов (в комплект входят два вкладыша-верхний и нижний). Вкладыши МОП были установлены на 31 электровозе марок ВЛ80С, ВЛ80К, ВЛ80Т, которые эксплуатировались в восьми депо и на шести железных дорогах в европейской части России. На этих же электровозах часть МОП были серийного изготовления, т. е. латунно-баббитовыми. За эксплуатацией МОП со стальными корпусами велись наблюдения работниками ВНИИЖТа в течение 4 лет с 1994 г. по 1998 г.

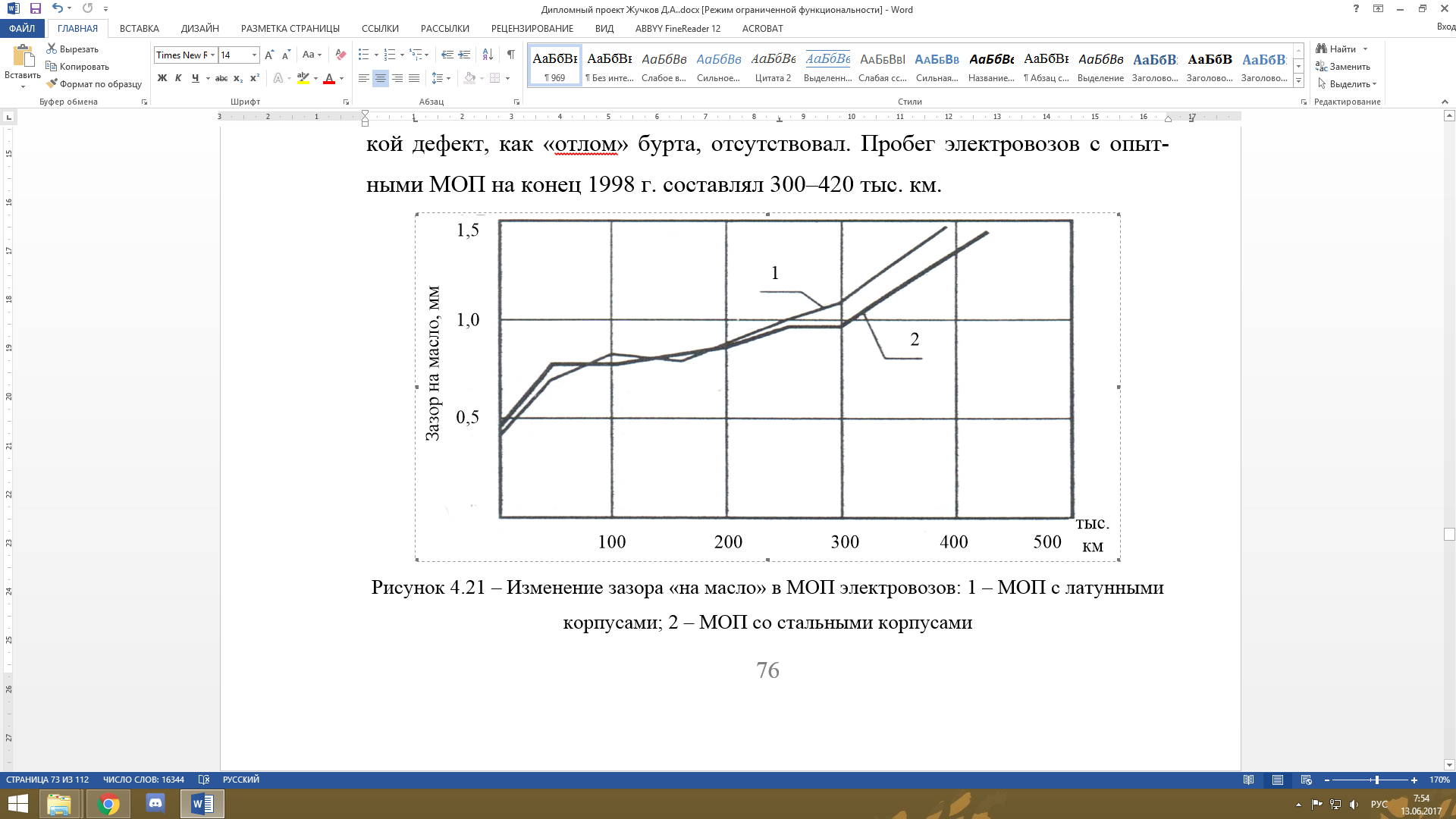

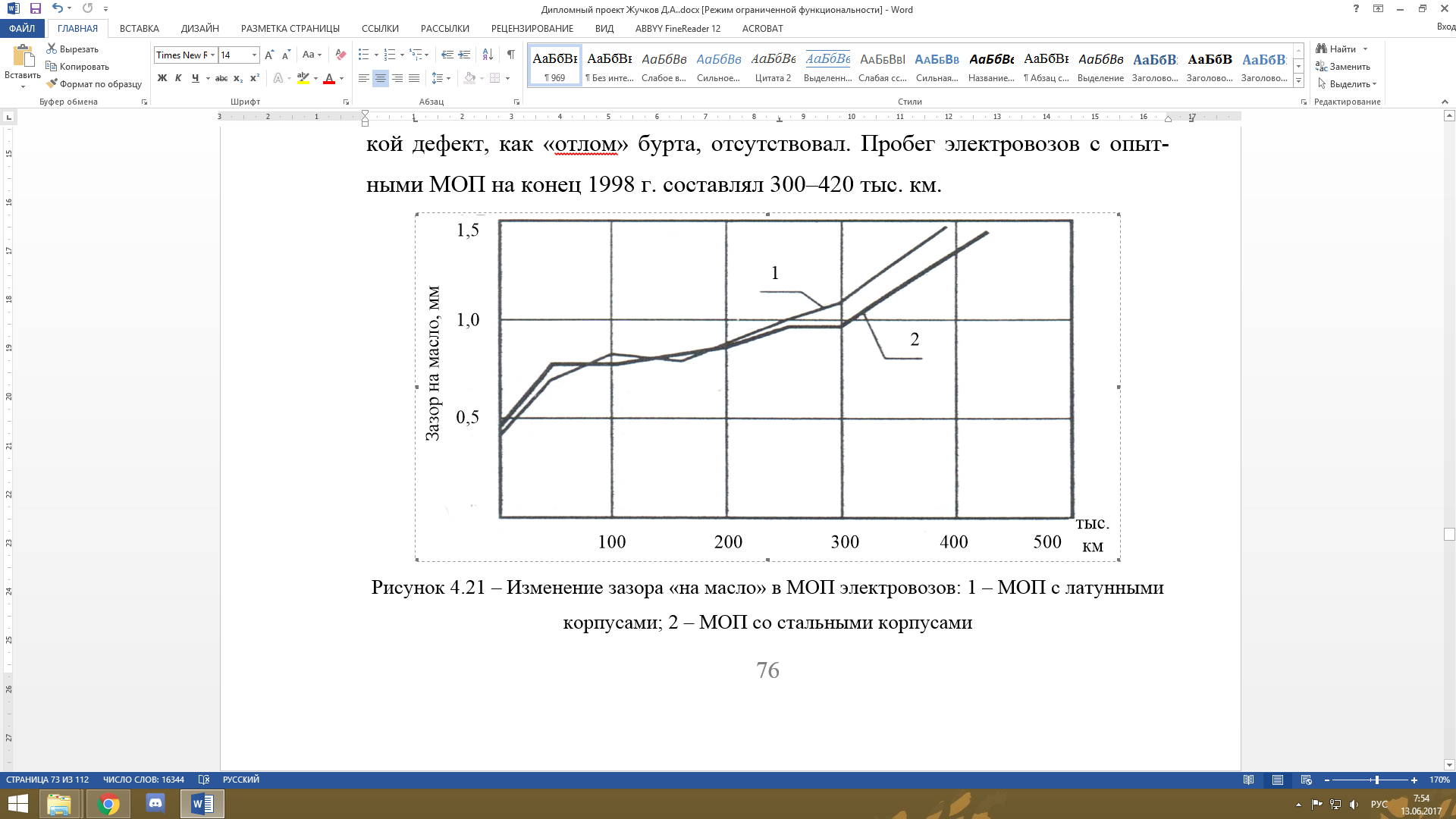

Эксплуатационные испытания проводили по специальной программе от момента установки подшипников при заводском ремонте до подъемочного ремонта в депо [5]. В процессе испытаний согласно правилам эксплуатации периодически измеряли зазоры «на масло» и «разбег», которые позволяют устанавливать износ МОП и шеек осей. При осмотрах МОП оценивался характер повреждения баббита и стали. За время наблюдения было два случая замены МОП во время профилактических осмотров по причине местного разрушения баббитового слоя из-за некачественной заливки баббита. Зазоры «на масло» за все время испытаний у опытных МОП несколько меньше, чем у серийных (рисунок 4.21). Наблюдения показали, что МОП со стальными корпусами работают более надежно, чем МОП с латунными корпусами. Такой дефект, как «отлом» бурта, отсутствовал. Пробег электровозов с опытными МОП на конец 1998 г. составлял 300–420 тыс. км.

Рисунок 4.21 – Изменение зазора «на масло» в моторно-осевых подшипниках электровозов: 1 – моторно-осевых

подшипников с латунными корпусами; 2 – моторно-осевых подшипников со стальными корпусами

Ростовский ЭРЗ в настоящее время выпускает серийно МОП со стальными корпусами и баббитовой заливкой, устанавливая их на электровозы при капитальном ремонте.

4.5 Внедрение ультразвуковой дефектоскопии в литейные цеха депо

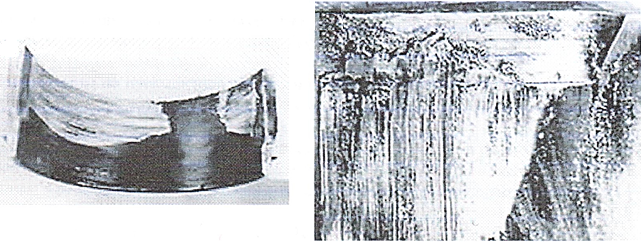

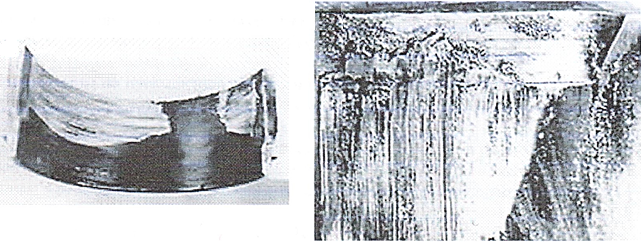

Наиболее часто в эксплуатации происходит задир моторно-осевых подшипников (рисунок 4.20) [6]. При этом причиной задиров могут быть различные факторы – от недостатка и загрязненности смазки, установки на ось не подогнанных по размеру подшипников, а иногда даже необработанных заготовок до несоответствия бронзы по химическому составу.

Рисунок 4.20 – Задиры в бронзовом слое моторно-осевых подшипников локомотивов

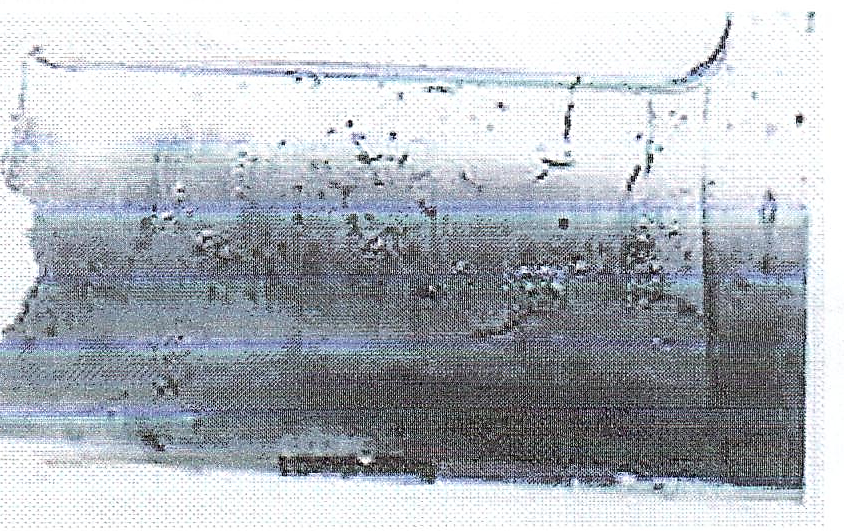

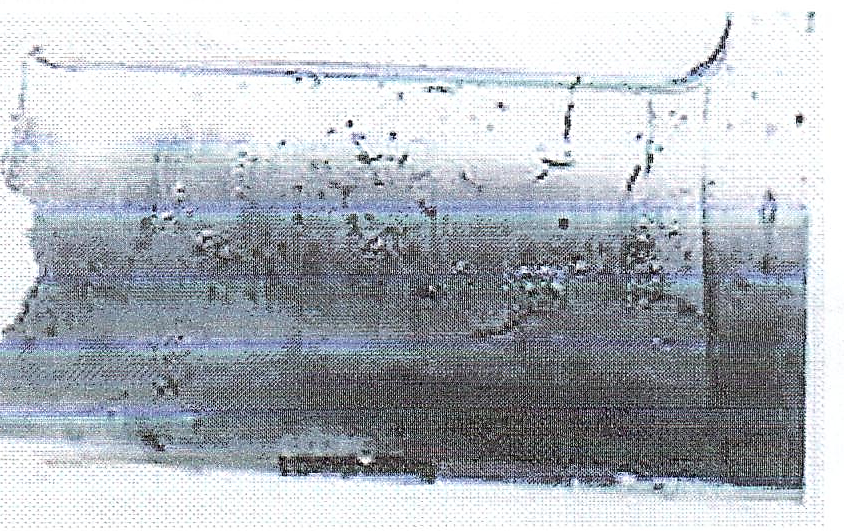

Относительно реже встречаются случаи разрушения МОП в эксплуатации. Как правило, разрушаются половинки МОП, имеющие польстерные окна, и трещины идут от польстерного окна к торцу МОП, особенно если в этих зонах находятся концентраторы напряжений в виде пор или других литейных дефектов либо грубой механической обработки. Так в депо Агрыз характерно огромное количество литейных пор (рисунок 4.22), в том числе и сквозных, при наличии которых данный подшипник по всем нормативным документам нельзя было устанавливать в эксплуатацию.

Рисунок 4.22 – Излом моторно-осевых подшипников из-за большого количества крупных газовых пор

Причиной образования такого количества литейных пор явилось захолаживание бронзы при отливке и нераскисление ее фосфором.

В дипломном проекте предлагается оснастить литейные цеха ультразвуковым дефектоскопом для проверки новых вкладышей МОП после их отливки. В качестве ультразвукового прибора использовать прибор марки TUD300 представленный на рисунке 4.23 [7].

Рисунок 4.23 – Ультразвуковой прибор марки TUD300 [7]

Ультразвуковой дефектоскоп TUD300 обладает следующими особенностями [7]:

- два способа отображения измерений на дисплее: тип А и тип В;

| Электровоз | Величина | Значение | |||

| 2 | 1 | 3 | 4 | 5 | 6 |

| 2ЭС5К | β, град | 0 | 4 | 8 | 12 |

| ВЛ80 | Rв, кН | 31,52 | 31,52 | 31,52 | 31,52 |

| 2ЭС5К | 27,27 | 27,74 | 28,36 | 29,16 | |

| 2 | 3 | 4 | 5 | 6 | |

| ВЛ80 | 17,17 | 17,17 | 17,17 | 17,17 | |

| 2ЭС5К | 33,18 | 35,11 | 37,12 | 39,24 | |

| ВЛ80 | 32,56 | 32,56 | 32,56 | 32,56 | |

| 2ЭС5К | 30,19 | 29,79 | 29,37 | 28,93 | |

| ВЛ80 | 36,82 | 36,82 | 36,82 | 36,82 | |

| 2ЭС5К | 44,86 | 46,05 | 47,34 | 48,75 | |

По полученным данным из таблицы (4.3) строим графики зависимостей

(рисунок 4.15),

(рисунок 4.15),  (рисунок 3.16),

(рисунок 3.16),  (рисунок 4.17) и

(рисунок 4.17) и  (рисунок 4.18).

(рисунок 4.18).

Рисунок4.15 – Графики зависимостей

Рисунок 4.16 – Графики зависимостей

Рисунок 4.17 – Графики зависимостей

Рисунок 4.18 – Графики зависимостей

Вывод: анализ данных рисунков (3.7) – (3.18) показал, что изменения значения каждой отдельной величины α,

и β приведет к одним и тем же результатам величин

и β приведет к одним и тем же результатам величин  ,

,  ,

,  ,

,  . Сопоставляя данные графиков зависимостей

. Сопоставляя данные графиков зависимостей  ,

,  и

и  видно, что при изменении значений угла α значения реакции

видно, что при изменении значений угла α значения реакции  остаются постоянными, при изменении значений

остаются постоянными, при изменении значений  значения реакции

значения реакции  уменьшаются, а при изменении значений угла β значения реакции

уменьшаются, а при изменении значений угла β значения реакции  увеличиваются. Следовательно, наиболее рационально использовать подвешивание ТЭД с измененным значением

увеличиваются. Следовательно, наиболее рационально использовать подвешивание ТЭД с измененным значением  . Также необходимо отметить, что увеличение угла β приводит к резкому увеличению значения величины

. Также необходимо отметить, что увеличение угла β приводит к резкому увеличению значения величины  , а изменение значений величин α,

, а изменение значений величин α,  ведет к плавному увеличению величины

ведет к плавному увеличению величины  . Таким образом, необходимо применять подвеску ТЭД с углом наклона равного β=0 град.

. Таким образом, необходимо применять подвеску ТЭД с углом наклона равного β=0 град.4.4 Мероприятия по увеличению ресурса моторно-осевых подшипников электровозов 2ЭС5К и ВЛ80. При применение сталебаббитовых моторно-осевых подшипников.

Экономия цветных металлов всегда была одной из важных задач на железнодорожном транспорте, а в настоящих условиях это становится еще более важным в связи с удорожанием цветных металлов [5]. Многие ремонтные предприятия используют лом цветных металлов, но этот канал становится с каждым годом все уже и скоро иссякнет совсем. Одним из путей экономии цветных металлов является использование биметаллических материалов (деталей). При этом не только экономится цветной металл за счет частичной замены его сталью и чугуном, но и улучшаются служебные свойства деталей: повышается прочность, статическая и усталостная, увеличивается износостойкость, в ряде случаев коррозионная стойкость и другие свойства. В общем, повышается долговечность деталей.

Лаборатория цветных металлов ВНИИЖТа постоянно ведет и внедряет работы по экономии цветных металлов [5]. Одной из последних таких работ является введение сталебаббитовых моторно-осевых подшипников МОП для магистральных локомотивов вместо латунно-баббитовых.

Особенности конструкции. С соблюдением принципа взаимозаменяемости разработаны чертежи МОП со стальным корпусом из низкоуглеродистой стали и баббитовой заливкой. Стальные корпуса могут изготавливаться литьем, штамповкой и сваркой. Стальные корпуса подшипников имеют конструктивные особенности. Первая - это баббитовая заливка на торцевой поверхности упорного бурта и вторая - система канавок на внутренней поверхности стального корпуса, которая заливается баббитом.

Заливка буртов баббитом при стальном корпусе является необходимым конструктивным элементом, так как без баббита между стальным буртом и осью будут возникать задиры [5].

Полукруглые канавки на внутренней поверхности корпуса сделаны с целью обеспечения надлежащей живучести МОП в случае разрушения баббитовой заливки (выплавления). Канавки создают «фрагментированную» поверхность, которая лучше приспосабливается к оси, и в то же время являются резервуарами оставшегося баббита и смазки. Канавки сделаны на случай аварийной работы МОП. Схема канавок на внутренней поверхности корпусов МОП дана на рисунке (4.1).

Рисунок 4.19 – Схема расположения канавок на внутренней поверхности вкладыша моторно-осевых подшипников, заливаемой баббитом [5]

На этом же рисунке показано расположение канавок в виде «ласточкина хвоста» для механического крепления баббита к стальному корпусу. Основное же соединение баббита со стальным корпусом – металлургическое, которое обеспечивается лужением.

Особенности технологии заливки МОП баббитом [5]. Заливка стальных корпусов баббитом осуществляется центробежным способом на тех же станках, которые используются на ремонтных заводах и в депо. Это станки с горизонтальной осью вращения, консольного типа. Вкладыши вставляются в патрон (изложницу), закрываются крышкой, которая закрепляется специальными болтами или клиньями. Формы крышки и буртов вкладышей обеспечивают заливку торцевой поверхности бурта баббитом. Для заливки стальных корпусов МОП использовались различные марки баббита: Б16, Б83 и БК2Ц, разработанный специально для моторно-осевых подшипников. Последняя марка баббита – самый дешевый и долговечный баббит из перечисленных.

Механическая обработка стальных корпусов проводится попарно на универсальных токарных и фрезерных станках с использованием несложных приспособлений (оправок, хомутов).

Испытания опытных МОП [5]. Опытные электровозные МОП со стальными корпусами были изготовлены на Ростовском ЭРЗ, Оренбургском ЛРЗ, Улан-Удэнском JIBPЗ. На Ростовском ЭРЗ и Улан-Удэнском ЛВРЗ корпуса отливались из стали 25Л, на Оренбургском ЛРЗ корпуса изготавливали из стали 3 штамповкой с последующей приваркой бурта.

Первые опытные МОП были установлены на электровозы в 1994 г. в депо Горький-Сортировочный Горьковской дороги, депо Лиски и Россош Юго-Восточной дороги, депо Кавказская и Тимашевская Северо-Кавказской дороги.

В 1995–1996 гг. выпущена в эксплуатацию опытно-промышленная партия МОП со стальными корпусами, которая изготавливалась на Ростовском ЭРЗ и устанавливалась на электровозы при капитальном ремонте. Общее количество МОП в опытно-промышленной партии – 276 комплектов (в комплект входят два вкладыша-верхний и нижний). Вкладыши МОП были установлены на 31 электровозе марок ВЛ80С, ВЛ80К, ВЛ80Т, которые эксплуатировались в восьми депо и на шести железных дорогах в европейской части России. На этих же электровозах часть МОП были серийного изготовления, т. е. латунно-баббитовыми. За эксплуатацией МОП со стальными корпусами велись наблюдения работниками ВНИИЖТа в течение 4 лет с 1994 г. по 1998 г.

Эксплуатационные испытания проводили по специальной программе от момента установки подшипников при заводском ремонте до подъемочного ремонта в депо [5]. В процессе испытаний согласно правилам эксплуатации периодически измеряли зазоры «на масло» и «разбег», которые позволяют устанавливать износ МОП и шеек осей. При осмотрах МОП оценивался характер повреждения баббита и стали. За время наблюдения было два случая замены МОП во время профилактических осмотров по причине местного разрушения баббитового слоя из-за некачественной заливки баббита. Зазоры «на масло» за все время испытаний у опытных МОП несколько меньше, чем у серийных (рисунок 4.21). Наблюдения показали, что МОП со стальными корпусами работают более надежно, чем МОП с латунными корпусами. Такой дефект, как «отлом» бурта, отсутствовал. Пробег электровозов с опытными МОП на конец 1998 г. составлял 300–420 тыс. км.

Рисунок 4.21 – Изменение зазора «на масло» в моторно-осевых подшипниках электровозов: 1 – моторно-осевых

подшипников с латунными корпусами; 2 – моторно-осевых подшипников со стальными корпусами

Ростовский ЭРЗ в настоящее время выпускает серийно МОП со стальными корпусами и баббитовой заливкой, устанавливая их на электровозы при капитальном ремонте.

4.5 Внедрение ультразвуковой дефектоскопии в литейные цеха депо

Наиболее часто в эксплуатации происходит задир моторно-осевых подшипников (рисунок 4.20) [6]. При этом причиной задиров могут быть различные факторы – от недостатка и загрязненности смазки, установки на ось не подогнанных по размеру подшипников, а иногда даже необработанных заготовок до несоответствия бронзы по химическому составу.

Рисунок 4.20 – Задиры в бронзовом слое моторно-осевых подшипников локомотивов

Относительно реже встречаются случаи разрушения МОП в эксплуатации. Как правило, разрушаются половинки МОП, имеющие польстерные окна, и трещины идут от польстерного окна к торцу МОП, особенно если в этих зонах находятся концентраторы напряжений в виде пор или других литейных дефектов либо грубой механической обработки. Так в депо Агрыз характерно огромное количество литейных пор (рисунок 4.22), в том числе и сквозных, при наличии которых данный подшипник по всем нормативным документам нельзя было устанавливать в эксплуатацию.

Рисунок 4.22 – Излом моторно-осевых подшипников из-за большого количества крупных газовых пор

Причиной образования такого количества литейных пор явилось захолаживание бронзы при отливке и нераскисление ее фосфором.

В дипломном проекте предлагается оснастить литейные цеха ультразвуковым дефектоскопом для проверки новых вкладышей МОП после их отливки. В качестве ультразвукового прибора использовать прибор марки TUD300 представленный на рисунке 4.23 [7].

Рисунок 4.23 – Ультразвуковой прибор марки TUD300 [7]

Ультразвуковой дефектоскоп TUD300 обладает следующими особенностями [7]:

- два способа отображения измерений на дисплее: тип А и тип В;