Файл: Крюков В.Г. Основы работоспособности технических систем.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.10.2024

Просмотров: 245

Скачиваний: 0

СОДЕРЖАНИЕ

Кафедра Автомобильных Двигателей и Сервиса

Тема 1. Технические системы: качество, работоспособность, диагностика

1.1 Техническая система и ее жизненный цикл

1.2 Качество и работоспособность технических систем.

Понятие о техническом состоянии автомобиля.

Причины и последствия изменения технического состояния

1.3 Работоспособность и диагностика технической системы

Оценка работоспособности технической системы.

Рис 1.4 Прямые и косвенные методы определения рабочих параметров Свойства диагностических параметров

Тема 2 показатели и характеристики надежности

2.1 Основные понятия надежности. Классификация отказов Основные понятия

Классификация и характеристики отказов

2.2 Количественные показатели безотказности

2.3 Связи показателей надежности. Характеристики безотказности

3.1 Общие понятия. Статистическая обработка испытаний

3.2 Нормальный закон распределения наработки до отказа Классическое нормальное распределение.

3.3 Законы распределения наработки до отказа

3.4 Надежность систем. Общие понятия и определения

Рис 3.13 Примеры ненагруженного резервирования

3.5 Надежность основной системы

Тема 4. Сбор информации и идентификация моделей

4.1. Методы сбора информации о надежности автомобиля.

4.2. Идентификация работы двигателя по результатам стендовых испытаний:

4.3 Моделирование работы двигателя в эксплуатации

Тема 5 производительность средств обслуживания

5.1. Предприятия технического обслуживания и смо

5.2 Системы массового обслуживания с отказами

5.3 Система массового обслуживания с ожиданием

Тема 6. Управление станциями технического обслуживания автомобилей

Тема 6. Управление станциями технического обслуживания автомобилей

6.1 Методы принятия инженерных и управленческих решений.

Значительное увеличение парка автомобилей потребовало привлечения в сферу их обслуживания существенных материальных и трудовых ресурсов. В связи с этим возникли следующие задачи:

- размещение, строительство или реконструкция станций технического обслуживания (СТО);

- организация работ по предпродажному и техническому обслуживанию автомобилей, а также по их текущему ремонту в период эксплуатации;

- организация обеспечения СТО запасными частями, горюче-смазочными и другими материалами;

- оснащение СТО оборудованием;

- разработка новых методов организации технического обслуживания и ремонта автомобилей.

Указанные задачи требуют комплексного их решения. При управлении производственной деятельностью СТО применяются экономические производственно- технические и технологические показатели. К группе экономических показателей относят те, которые характеризуют производство в целом. К ним следует отнести: экономическую эффективность работы станции, стоимость услуг по техническому обслуживанию и ремонту, зарплату служащих, прибыль предприятия. К производственно - техническим показателям следует отнести показатели, которые характеризуют: организацию работ на участках СТО; трудоемкость работ по обслуживанию и ремонту оборудования; технологическое совершенствование оборудования и инструментов (наличие высокотехнологического оборудования и специального инструмента приводит к сокращению трудозатрат при обслуживании и ремонте автомобилей. Технологические показатели, как правило, характеризуют виды и объемы технологических операций. Обычно для ремонта автомобиля определенной марки отделом главного конструктора разрабатываются маршрутные технические карты на выполнение операций по обслуживанию и ремонту.

Часть показателей устанавливают на основе нормативных данных, директивных документов и положений, другие показатели определяются на основе статистических исследований.

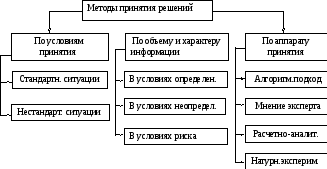

Для улучшения этих показателей необходимо принимать какие-то управленческие решения. Методы принятия этих решений классифицируются в зависимости от условий принятия решения, имеющейся информации и применяемого аппарата (Рис.6.1).

Процесс принятия решения – это процедура выбора некоторого варианта решения из нескольких альтернативных. Данный процесс складывается из определенных характерных этапов и часто носит итеративный характер. Следует заметить, что в инженерно-технологической службе 75-80% решений приходится на подобные, (т.е. повторяющиеся) производственные ситуации. Решение при этом происходит по следующей схеме:

- анализ рыночной или производственной ситуации.

- ее идентификация с одной из стандартных ситуаций.

- принятие решений по правилам или по аналогии с подобной стандартной ситуацией.

Справедливо следующее правило: «Знание и использование стандартных правил свидетельствует не об отсутствии творческой инициативы, а о высокой квалификации инженерного управленческого персонала, а так же о высокой подготовленности специалиста»

Рис 6.1 Классификация методов принятия решений

Каждая программа по совершенствованию производства оценивается ее эффективностью. В общем случае показатель эффективности определяется одной или несколькими целевыми функциями. При этом часть целевых функций относят в ограничения задач, а одна ( или несколько ) из них принимается в качестве критерия эффективности программы модернизации работы предприятия. В общем случае целевая функция

![]() (6.1)

(6.1)

может зависеть от 3-х групп факторов:

а) а1, а2 … аm – эти факторы определяют условия выполнения программы, которые заданы и не могут быть изменены в ходе реализации программы. Например, для конкретного АТП это место его расположения, климатические условия, финансовые ограничения и т.д.

б) х1, х2 …хn – это управляющие факторы, которые изменяют значения целевой функции, к ним относят: уровень автоматизации АТП, квалификацию персонала, принятую технологию введения операции по обслуживанию автомобилей.

в) v1,v2,..., vs – это случайные факторы, влияние которых на эффективность системы заранее неизвестно и может устанавливаться в ходе реализации программы. Например, миграция населения в регионе, изменения в законодательстве, появление конкурента.

При решении задач реальной модернизации производства, когда действуют все факторы необходимо выбрать такое решение, которое позволит достичь оптимального значения целевой функции. Под оптимальным значением понимается наилучшее значение целевой функции в заданном смысле. Существуют разнообразные производственные ситуации, в которых необходимо принимать решения. Две из них рассматриваются ниже.

Принятие решений в условиях определенности. В условиях определенности значение первой группы факторов определены и влияние их на целевую функцию задано. Действие 3-ей группы факторов в среднем также определено. В этом случае приходится принимать решение в соответствии со следующими ситуациями:

1. Стандартная: здесь целевая функция не строится, а решение принимается в соответствии с разработанными правилами и типовыми рекомендациями.

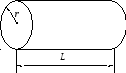

2. Нестандартная ситуация, когда задача принятия решения формулируется следующим образом: Определить значения х1, х2,…, хn так, чтобы получить оптимальное значение целевой функции при заданных ограничениях а1, а2 ,…, аm. Например, в АТП необходимо построить цилиндрический резервуар (Рис. 6.2) с заданной емкостью V для хранения топлива с минимальным расходом листового материала.

Рис.6.2 Схема резервуара для хранения топлива

Тогда имеем целевую функцию

![]() (6.2)

(6.2)

с ограничением

![]() (6.3)

(6.3)

и

управляющими факторами r

и L.

Эта простая задача легко решается.

Дифференцируя выражение (6.2) по r

,учитывая, что

![]() и приравняв результат нулю, имеем:

и приравняв результат нулю, имеем:

![]() (6.4)

(6.4)

Откуда получаем

![]() (6.5)

(6.5)

Методы принятия решения в условиях недостаточности информации. Как правило, при принятии технических, инженерных и управленческих решений информации о состоянии системы, ее социальных и экономических условиях является неполной. Американские специалисты в области автосервиса утверждают, что 80% решений принимают при наличии 20% информации о свойствах системы и действующих на нее факторов.

Например, принимая решение о количестве постов на станции техобслуживания можно только предполагать число потенциальных клиентов в данном регионе и их распределении по часам суток, дням недели, месяцам года. Аналогичная ситуация складывается с числом возможных заказов на ремонт конкретного вида автомобиля в течение «завтрашнего дня», выхода или невыхода на работу конкретного специалиста или рабочего. Поэтому при управлении работой предприятия автосервиса в условиях неполной информации необходимо использовать некоторые управленческие процедуры, позволяющие в определенной степени компенсировать недостаток информации. Такими процедурами можно считать:

1. Использование опыта работы аналогичных предприятий, при этом важно располагать банком решений или иметь доступ к нему. Также следует отметить, что опыт работы других предприятий нельзя использовать без корректировки на условия данного предприятия.

2. Применение специальных математических методов, основанных на теории игр, например, использование принципа гарантированных стратегий. В этом случае управление по модернизации системы автосервиса на предприятии вырабатывается для неблагоприятных внешних экономических условий и не всегда эффективных технологических операций. Получение решения в этих условиях позволяет предприятию не быть убыточным.

3. Использование методов имитационного моделирования, которые позволяют воспроизвести производственные ситуации, близкие к реальным и получить гарантированное решение по модернизации.

4. Использование коллективного мнения специалистов или экспертизы.

6.2 Методы экспертных решений

Методы получения экспертных оценок следует разделить на 2 группы:

1. Коллективная работа экспертных групп из числа сотрудников предприятия с целью получения решения для улучшения производственной ситуации;

2. Индивидуальная работа независимых экспертов с той же целью.

Следует заметить, что 1-я форма экспертизы имеет определенные недостатки: "лже"-патриотизм сотрудников организации и неэффективность оценки деятельности предприятия. Кроме того, имеется определенное давление авторитета руководителей при проведении экспертной оценки. К недостаткам следует отнести и отсутствие строгой процедуры учета мнений экспертов. При 2-ом подходе все этапы экспертизы более строго регламентированы и для выработки решений используется формализованные методы.

Одним из них является метод априорного ранжирования, который сводится к выполнению следующей процедуры:

- экспертами определяется перечень факторов влияющих на производственную деятельность предприятия который в дальнейшем подвергается ранжированию;

- составляется анкета, в табличной форме, в которой приведены: перечень факторов, необходимые пояснения; примеры заполнения анкеты и т. д.

- экспертами производится оценка предложенных факторов , когда самому значимому фактору приписывается ранг 1, второму по значению фактору приписывается ранг 2, и т. д;

- организаторами экспертизы производится обработка экспертного опроса; на основании этой обработки разрабатываются предложения по модернизации предприятия и технологического процесса.

Рассмотрим пример априорного ранжирования для задачи определения влияния различных факторов на коэффициент технической готовности (часть общей проблемы улучшения технического состояния автотранспортного предприятия). Допустим, что для решения этой задачи были приглашены 8 экспертов (m = 8), которые выявили 4 фактора (n = 4), способствующих увеличению коэффициента технической готовности, а именно:

- обеспеченность производственной базой (производственные площади, специализированные цеха, автоматизированные участки и т.д.);

- мощность предприятия (характеризуется инвентарным числом автомобилей.);

- структура и разномарочность парка автомобилей;

уровень механизации процесса технического обслуживания и ремонта.