Файл: Пояснительная записка к дипломному проекту по направлению подготовки 23. 03. 03 эксплуатация транспортнотехнологических машин и комплексов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 370

Скачиваний: 2

СОДЕРЖАНИЕ

1 Технико-экономическое обоснование

1.1 Деятельность объекта, его состояние, результаты

1.2 Анализ проблем деятельности объекта

2 Обоснование выбора подвижного состава

2.1 Технологический расчет ПТБ

2.2 Расчет годового объема работ и численности производственных рабочих

2.3 Технологический расчет производственных зон, участков и складов

2.4 Обоснование и подбор технологического оборудования

2.5 Технологическая планировка производственных зон и участков

2.6 Разработка генерального плана АТП

3.1 Обоснование потребностей в конструкции

3.2 Анализ существующих конструкций

3.3 Патентный анализ конструкций

3.4 Техническое задание на установку по сливу масла для работ по замене масла.

3.3 Описание конструкции и принципа работы

3.5 Прочностной расчет конструктивных элементов

4.2 Разработка технологической карты

6 Безопасность жизнедеятельности

Количество подъемно-осмотрового и подъемно-транспортного оборудования зависит от количества постов ТО, ТР и линий ТО, а также их специализации.

Число производственных инструментов должно быть достаточным для обеспечения работы наиболее загруженной смены. В противном случае, возможны простои оборудования и перерывы в работе, что негативно отразится на производительности и времени выполнения работ. Однако, число инструментов также должно быть сбалансировано с числом работников, чтобы избежать излишков и избытка оборудования. Распределение технологического оборудования по производственным зонам указано в приложении А.

2.5 Технологическая планировка производственных зон и участков

Технологическая планировка зон и участков является важной частью процесса проектирования производственных объектов. Она представляет собой размещение рабочих мест, оборудования и материалов в соответствии с оптимальным технологическим процессом производства.

При анализе планировочных решений было обнаружено, что в цеху проводятся ТО и Р для грузовых автомобилей в разных производственных корпусах, что приводит к увеличению времени обслуживания автомобилей [НУАТ 002200.001 ГП]. В результате, производительность и эффективность работы снижаются. Также, площади участков и постов, занимаемые производством, были рассчитаны на более высокое количество автомобилей, чем используется в настоящее время [НУАТ 002200.001 ПЛ]. Это привело к нерациональному использованию пространства и недостаточной загрузке производственного оборудования и инвентаря.

Для решения данных проблем необходимо провести технологическую планировку зон и участков, а также оптимизировать расположение производственных постов и оборудования.

Разработка объемно-планировочного решения ограничивается текущим расположением производственных помещений внутри здания и расположением колонн. По технологическим расчетам во втором корпусе наблюдается недоиспользование одного поста ТО и Р, следовательно на его месте можно расположить участок по ремонту систем питания. Это уменьшит затраты времени на обслуживание и повысит эффективность производственного процесса. Вариант планировки здания, после реконструкции изображен на чертеже [НУАТ 002200.002 ПЛ].

2.6 Разработка генерального плана АТП

Планировка автотранспортного предприятия (АТП) — это процесс разработки и определения оптимальной организации пространства на территории предприятия для обеспечения эффективной эксплуатации автотранспорта. Основные задачи планировки АТП включают:

-

Определение оптимальной территории под АТП, учитывая необходимые размеры и расположение зданий, складов, автопарка, парковки и т.д. -

Разработка схемы размещения и перемещения транспорта на территории АТП, включая расстановку постов технического обслуживания, стоянок, мойки и т. д. -

Определение требований к дорожному покрытию, освещению, системам безопасности и другим инженерным коммуникациям на территории АТП.

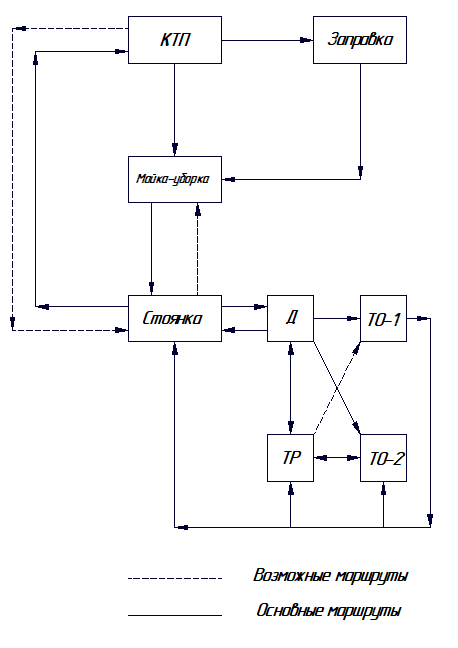

Правильная планировка АТП позволяет улучшить эффективность работы предприятия, сократить затраты на обслуживание транспорта и обеспечить безопасность на территории предприятия. Как показано на рисунке 2.3, автомобили после возвращения с производственной линии проходят КТП и ВО. Далее, автомобили, которые нуждаются в ТО и ТР, направляются в зону соответствующих работ, а остальные - в зону хранения.

Если количество автомобилей, возвращающихся с производственной линии в заданный период времени, превышает возможности зоны технического обслуживания (ЗТО), то некоторые из этих автомобилей направляются в зону хранения или ожидания. Они будут отремонтированы, как только освободится место в ЗТО. Пропускная способность зон ТО-1, ТО-2 и ТР также часто не позволяет сразу обслужить все автомобили, возвращающиеся с линии. Поэтому некоторые автомобили ожидают технического обслуживания и ремонта в зоне хранения или ожидания. После прохождения технического обслуживания и ремонта автомобили направляются в зону хранения. Исправные автомобили выезжают из зоны хранения на производственную линию через КТП.

Между зонами ТО и ТР, автомобили могут перемещаться через зону ожидания или напрямую, в зависимости от ситуации, например, если обнаруживаются неисправности, требующие ТР в процессе ТО. В генеральном плане основными показателями являются площадь и плотность застройки, а также коэффициенты использования и озеленения территории.

Площадь застройки включает в себя все здания, сооружения, склады, открытые автостоянки и другие элементы, но не включает элементы, такие как зеленые насаждения, тротуары и автодороги. Плотность застройки определяется отношением площади застройки к площади участка. Коэффициент использования территории определяется отношением площади зданий, открытых площадок, автодорог, тротуаров и зеленых насаждений к общей площади предприятия.

Коэффициент использования территории определяется как отношение площади зданий, открытых площадок, автодорог, тротуаров и зеленых насаждений к общей площади предприятия.

Рисунок 2.3 – Схема производственного процесса ПТБ

Коэффициент озеленения определяется отношением площади зеленых насаждений к общей площади предприятия.

Приводим показатели генерального плана в таблицу 2.29

Таблица 2.29 - показатели генерального плана

| Показатель | Единицы измерения | Значения показателя |

| Площадь застройки | м² | 65 000 |

| Площадь предприятия | м² | 171 000 |

Окончание таблицы 2.29

| Плотность застройки | % | 38 |

| Площадь озеленения | м² | 43 000 |

| Коэффициент использования территории | - | 0,63 |

| Коэффициент озеленения | % | 25 |

При разработке выпускного проекта выяснилось, что проект не потребует капитального строительства или достройки помещений. Значит генеральный план предприятия не изменится.

3 Конструкторская часть

3.1 Обоснование потребностей в конструкции

Во время прохождения преддипломной практики были замечены проблемы с долгим процессом сбора отработавшего масла из осмотровой ямы при операции по замене масла в автомобиле. Также выяснилось, что технологической карты по данной операции нету, из этого следует, что операция не организованна. Для операции по сбору масла используется «ванны для сбора масла» (см. рисунок 3.1) и емкости, не предназначенные для операции (ведра, тазы и т.д.) и утилизируется в ёмкость (объемом 1 тонну) по сбору масла, которую отвозят в организацию по переработке отработавших масел «Русма» [14]. Сбор масла в общую ёмкость ещё одна из проблем так как эта емкость находится от 15 до 45 м от осмотровой ямы (см. НУАТ.001200.001 ПЛ), это увеличивает время проведение операции и несет опасность жизни работникам, если рабочий по пути разольет масло, то это может привести к угрозе травматизма себя и других рабочих.

Рисунок 3.1 - Ванна для сбора масла

Цели конструкции — это:

-

увеличение производительности за счёт снижение трудоемкости работ рабочего в процессе работы по замене масла в автомобиле, -

снижение травматизма рабочего, исключив утилизацию отработавших масел в большую емкость путем прохождения рабочего через всю рабочую (производственную) зону.

Для осуществление данных целей необходимо выполнить следующие задачи:

-

проанализировать существующие конструкции и оборудования по сбору масла; -

провести патентный анализ конструкции по сбору масла; -

описать конструкцию и принцип работы; -

разработать техническое задание на проектируемую конструкцию; -

провести расчет конструктивных элементов.

3.2 Анализ существующих конструкций

Существуют 3 вида оборудования для сбора отработанного масла:

-

ванны (подкатная или с роликами для установки на направляющие смотровой ямы); -

установка по сливу масла; -

насос для перекачки технических жидкостей (электрический, вакуумный и шприцевые).