ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 383

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тормозные устройства

Тормозные устройства в механизмах подъема обеспечивают остановку груза и укрепление его в подвешенном состоянии, а в механизмах передвижения и поворота остановку механизма на определенной длине тормозного пути с после- дующим удержанием механизма в неподвижном состоянии.

По конструктивному исполнению рабочих элементов тормозные устрой- ства разделяются на колодочные, ленточные, дисковые и конические.

По принципу действия тормозные устройства бывают автоматические, за- мыкаемые одновременно с включениям двигателя и управляемые с помощью пе- дали или рукоятки.

По характеру действия приводного усилия тормозные устройства разделя- ют на нормально замкнутые и нормально разомкнутые и комбинированные. Они должны быть достаточно просты по конструкции, удобны для осмотра, регулиро- вания и замены изношенных деталей, надежностью работы, небольшими габари- тами.

§1. Остановы

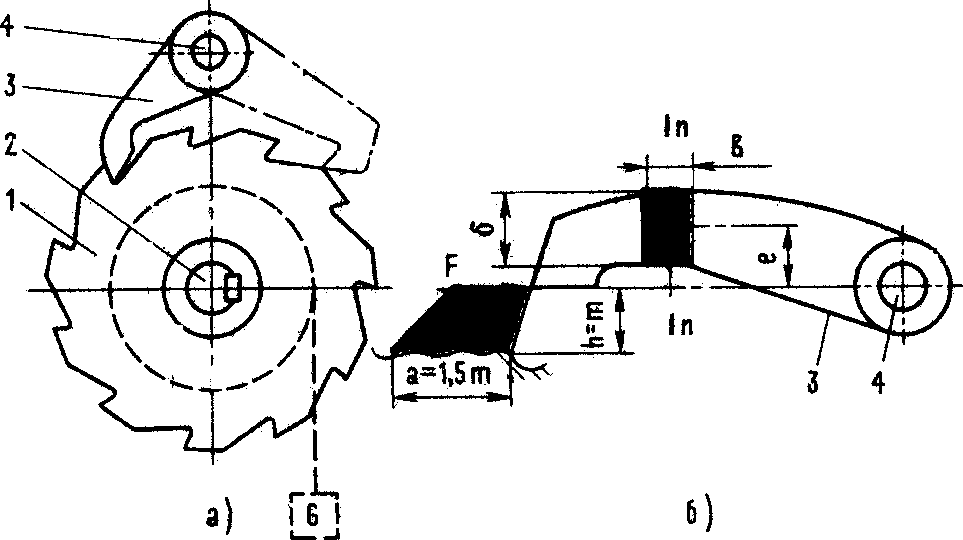

Остановы – устройства, служащие для удерживания груза в подвешенном состоянии. Они не препятствуют подъему груза, но исключают возможность его самопроизвольного опускания под действием собственного веса. Остановы быва- ют храповые и фрикционные. В грузоподъемных машинах в основном применяют храповые остановы (рис. 55). Они состоят из храпового колеса 1, закрепленного на валу 2 и собачки 3, ось 4 которой установлена на элементах механизма. Для опускания груза собачку необходимо вывести из зацепления с храповым колесом.

Остановы – устройства, служащие для удерживания груза в подвешенном состоянии. Они не препятствуют подъему груза, но исключают возможность его самопроизвольного опускания под действием собственного веса. Остановы быва- ют храповые и фрикционные. В грузоподъемных машинах в основном применяют храповые остановы (рис. 55). Они состоят из храпового колеса 1, закрепленного на валу 2 и собачки 3, ось 4 которой установлена на элементах механизма. Для опускания груза собачку необходимо вывести из зацепления с храповым колесом.Рис. 55. Храповой останов:

а – схема; б – положение элементов, принимаемое для расчета

Расчет собачки ведут из условия прочности

max

F

Вб

6Fe

Вб 2

где

F 2Мкр

D

– окружное усилие.

Здесь Мкр – крутящий момент;

D – внешний диаметр храпового колеса, В – ширина собачки.

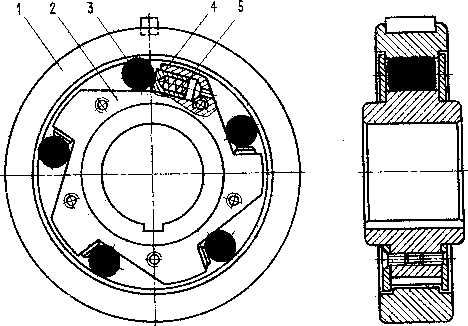

D – внешний диаметр храпового колеса, В – ширина собачки.Рис. 56. Роликовый останов

К фрикционным остановам относятся роликовые остановы. Их действие основано на использовании силы трения, для обеспечения плавного приложения нагрузки при минимальном угле холостого хода. Роликовый останов (рис. 56) со- стоит из неподвижного корпуса 1, втулки 2 и расположенных в клиновых пазах роликов 3. При вращении втулки 2 против хода часовой стрелки ролики увлека- ются силой трения в более широкую часть клинового паза, что обеспечивает сво- бодное вращение втулки. При перемене направления вращения ролики увлекают- ся в узкую часть клинового паза, что приводит к заклиниванию роликов и оста- новки втулки.

§2. Тормоза

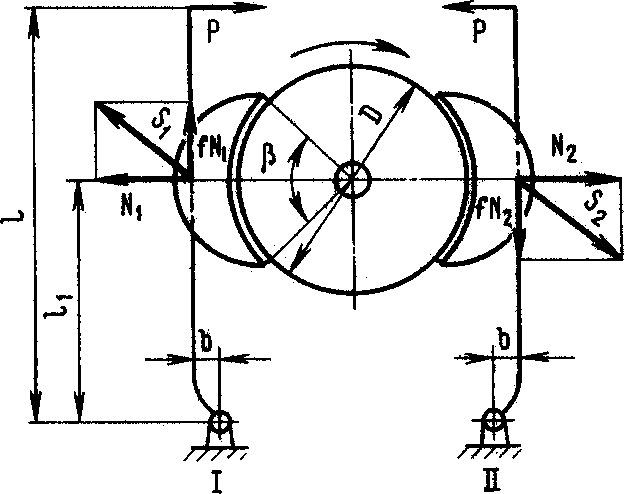

В подъемно-транспортных машинах широкое применение находят коло- дочные тормоза. Торможение механизма происходит в результате возникновения силы трения между тормозным шкивом, связанным с одним из валов механизма и тормозной колодкой, соединенной посредством рычажной системы с неподвиж- ными элементами конструкции (рис. 57).

Общий тормозной момент создаваемый тормозом,

М Р l l1 f D

или

Р МТ

l1

.

l

1

Т 2 f 2b2

f D l

Рис. 57. Расчетная схема двухколодочного тормоза

Тормозной момент при прямых рычагах,

МТ

f P D

l ,

l1

где η – коэффициент, учитывающий потери на трение в шарнирах (η=0,9-0,95).

Среднее давление между шкивом и колодкой

Р N360 P,

D B

где В – ширина колодки,

β – угол обхвата шкива (β=60-100˚).

N Pl ,

l1 fb

[P] – допускаемое давление ([P]=0,3÷1 МПа).

В качестве фрикционного материала используют вальцованную ленту ЭМ- 2 толщиной 4-8 мм и шириной 20-100 мм. Тормозные шкивы изготовляют из ста- ли или чугуна.

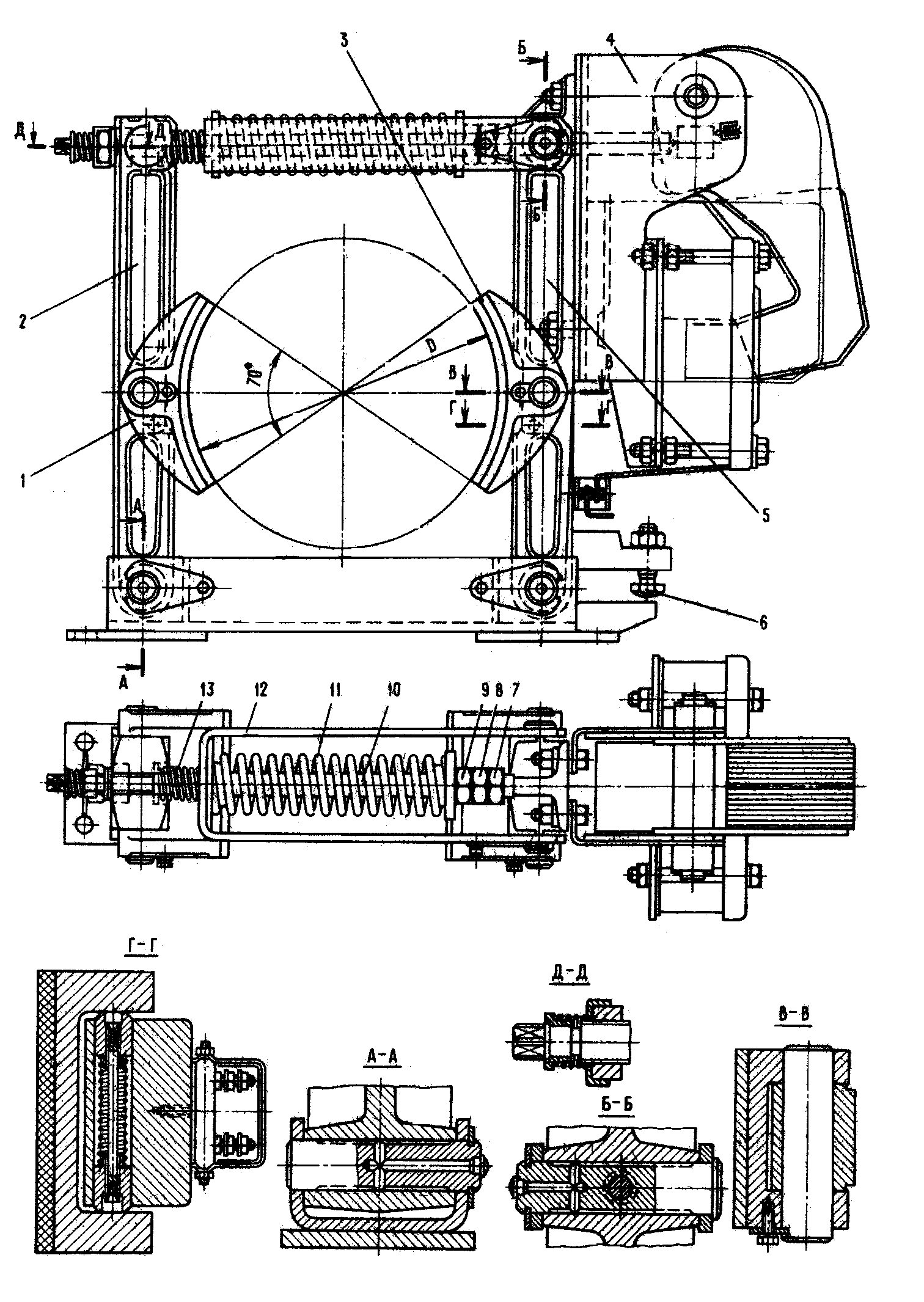

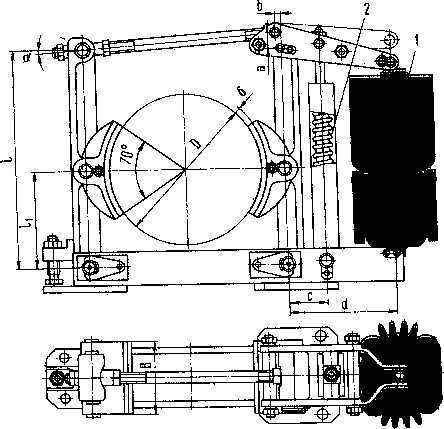

Широкое распространение получили колодочные тормоза типа ТКП и ТКТ с приводом от специальных тормозных электромагнитов типа МП и МО-Б (рис. 58). Тормоз состоит из двух кованных рычагов 2 и 5 с шарнирно закрепленными на них тормозными колодками 1 и 3. Замыкание тормоза осуществляется усили- ем, создаваемым основной сжатой пружиной 11, установленной в скобе 12 над тормозным шкивом. Для обеспечения схода рычага 2 с колодкой 1 от тормозного шкива при разомкнутом тормозе, установлена вспомогательная пружина 13. Тор- мозной рычаг 5 отводится от шкива моментом от действия силы тяжести электро- магнита 4, закрепленного на рычаге 5. Для обеспечения ровного хода колодок предусмотрен регулировочный винт 6. Для регулировки пружины на штоке 10 установлены гайки 8 и 9. Для размыкания тормоза без включения электромагнита предусмотрена гайка 7.

Рис. 58. Колодочный тормоз ТК-ВНИИПТМАШ, замыкаемый усилием пружины и приводом от коротко-ходового электромагнита типа МО-Б

На рис. 59 показан колодочный тормоз с электрогидравлическим толкате- лем типа ТКГ с замыканием от усилия сжатой пружины 2 и с приводом от толка- теля 1. Электрогидравлический толкатель содержит центробежный содержит цен- тробежный насос, приводимый в движение от электродвигателя и поршневой группы. В качестве размыкающих механизмов также используют электромехани- ческие толкатели центробежного действия силы вращающихся масс.

На рис. 59 показан колодочный тормоз с электрогидравлическим толкате- лем типа ТКГ с замыканием от усилия сжатой пружины 2 и с приводом от толка- теля 1. Электрогидравлический толкатель содержит центробежный содержит цен- тробежный насос, приводимый в движение от электродвигателя и поршневой группы. В качестве размыкающих механизмов также используют электромехани- ческие толкатели центробежного действия силы вращающихся масс.Рис. 59. Колодочный тормоз ТКГ с приводом от электрогидравлического толкателя При расчете тормозов необходимо учитывать тепловые процессы. Уравне-

ние теплового баланса имеет вид:

W W 1W2 W3 ,

где W – количество теплоты (Дж) возникающие при торможении в течении часа работы тормоза,

W1 – количество тепла отводимое в окружающую среду, W2 – количество теплоты отводимое конвекцией за час,

W3 – количество теплоты отводимое конвекцией с поверхности вра- щающегося шкива за час.

- 1 ... 4 5 6 7 8 9 10 11 ... 18

Механизм подъема груза

§1. Схема механизма подъема

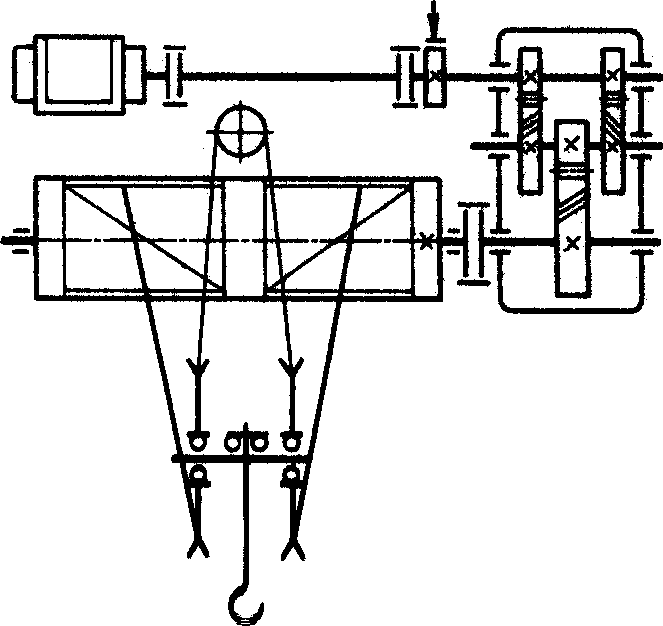

Механизм подъема состоит из зубчатого цилиндрического или червячного редуктора, соединенного муфтой с электродвигателем, и тормозного устройства (рис. 60).

Выходной вал редуктора соединен с барабаном, на котором закреплен гибкий грузовой элемент, соединенный с грузозахватным устройством. Соедине- ние валов механизмов рекомендуется выполнять при помощи зубчатых или упру- гих муфт.

Рис. 60. Схема механизма подъема

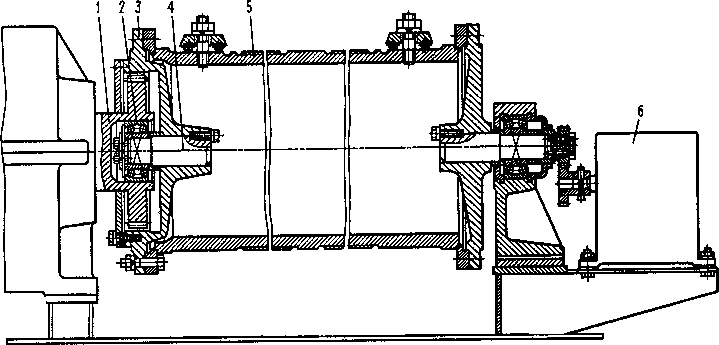

Для получения статически определимой системы и создания блочной и компактной конструкции наиболее распространение получила установка одной из опор 2 оси 4 барабана 5 внутри консоли выходного вала редуктора 1 (рис 61). Ко- нец этого вала выполняют в виде зубчатой полумуфты, причем вторая полумуфта 3 закреплена на барабане. В этом случае вал редуктора и ось барабана установле- ны на двух опорах. Ось барабана работает только на изгиб.

Для получения статически определимой системы и создания блочной и компактной конструкции наиболее распространение получила установка одной из опор 2 оси 4 барабана 5 внутри консоли выходного вала редуктора 1 (рис 61). Ко- нец этого вала выполняют в виде зубчатой полумуфты, причем вторая полумуфта 3 закреплена на барабане. В этом случае вал редуктора и ось барабана установле- ны на двух опорах. Ось барабана работает только на изгиб.Рис. 61. Типовая конструкция соединения барабана с валом редуктора при помощи зубчатой муфты

На параметры механизма подъема оказывает существенное влияние крат- ность полиспаста, которую выбирают на основе конструктивного анализа меха- низма. Если канат наматывается на барабан не проходя через направляющие бло- ки (например, в мостовых кранах), то для обеспечения строго вертикального подъема груза в кранах применяют сдвоенные полиспасты. Если канат перед навивкой на барабан проходит через направляющие блоки, то используют оди-

нарные полиспасты с кратностью более высокой, чем у сдвоенных. В механизмах подъема груз подвешивают на одной ветви каната только в кранах малой грузо- подъемности (1..3 т). В стреловых (портальных) кранах, имеющих большую высо- ту подъема груза, груз подвешивают на одной ветви каната в кранах грузоподъ- емностью 5 и даже 10 т. При грузоподъемности до 25 т обычно применяют двух-, трех- и